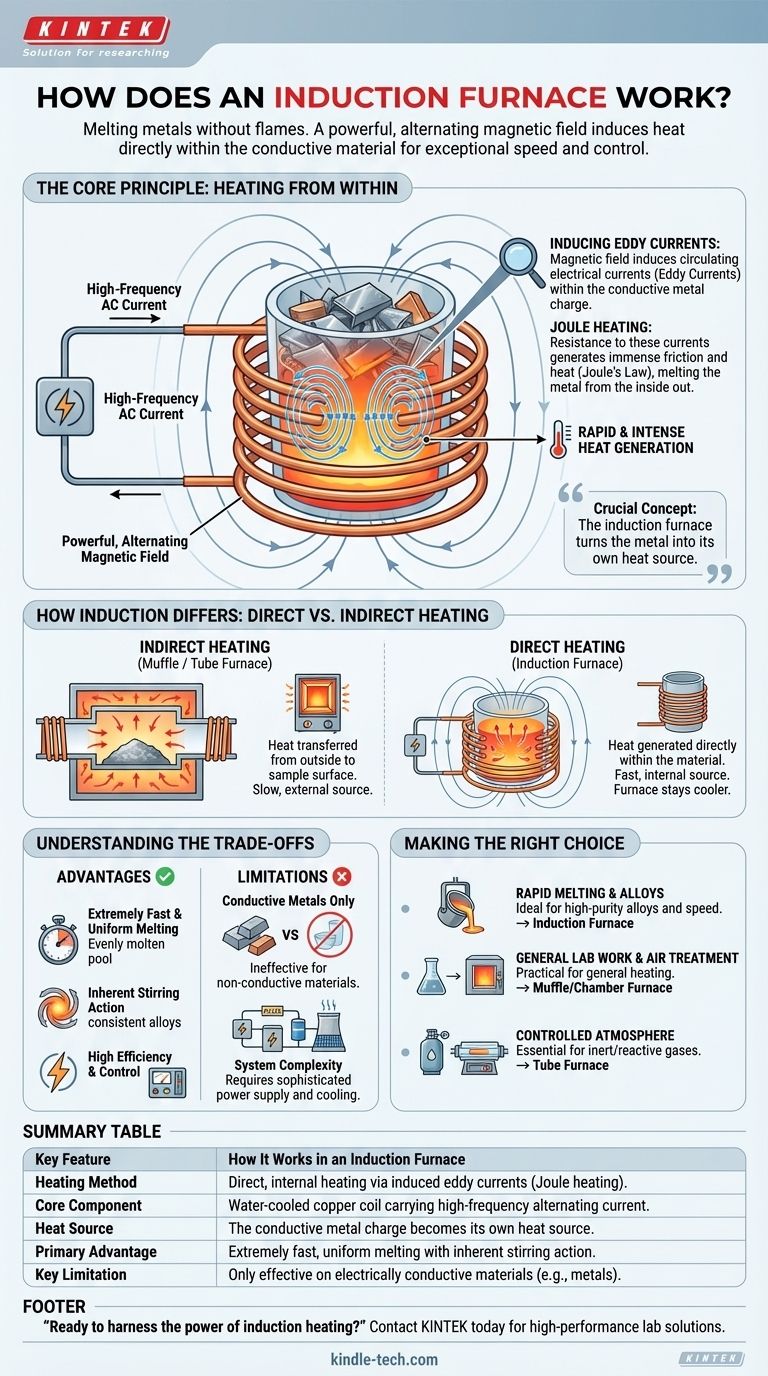

En esencia, un horno de inducción funciona sin llamas ni elementos calefactores externos. Utiliza un potente campo magnético alterno para generar calor directamente dentro del metal conductor que se desea fundir. Este proceso, denominado inducción electromagnética, induce fuertes corrientes eléctricas (corrientes de Foucault) dentro del propio metal, y la resistencia a este flujo de corriente produce rápidamente temperaturas extremadamente altas.

El concepto crucial a entender es que un horno de inducción convierte el metal en su propia fuente de calor. A diferencia de los hornos convencionales que calientan una cámara para transferir calor al material, el calentamiento por inducción genera el calor desde el interior del material, lo que resulta en una velocidad, eficiencia y control excepcionales.

El Principio Central: Calentamiento desde el Interior

La magia del calentamiento por inducción reside en su capacidad para transferir energía a través de un campo magnético sin ningún contacto físico. Este principio fundamental es lo que lo distingue de casi todas las demás tecnologías de calentamiento.

El Papel de la Bobina de Cobre

El proceso comienza con una bobina de cobre hueca. Una fuente de alimentación especializada impulsa una corriente alterna (CA) de alta frecuencia a través de esta bobina.

Este flujo de electricidad de CA genera un campo electromagnético potente y rápidamente cambiante en el espacio rodeado por la bobina.

Inducción de las Corrientes de Foucault

Cuando se coloca un material conductor, como chatarra metálica o una carga específica, dentro de este campo magnético, el campo induce corrientes eléctricas dentro del metal.

Estas corrientes circulantes se conocen como corrientes de Foucault. Son un resultado directo de la ley de inducción de Faraday.

Por Qué las Corrientes de Foucault Crean Calor

El metal tiene resistencia eléctrica natural. A medida que las fuertes corrientes de Foucault se ven forzadas a fluir a través de él, superan esta resistencia, y esta fricción genera un calor inmenso.

Este fenómeno se describe mediante la ley de Joule. El calor producido es proporcional a la resistencia del material y al cuadrado de la corriente, lo que permite un calentamiento increíblemente rápido e intenso que funde el metal desde el interior hacia afuera.

Cómo se Diferencia la Inducción de Otros Hornos

Comprender la diferencia entre el calentamiento directo e indirecto es clave para captar las ventajas únicas de un horno de inducción. No es solo un tipo diferente de horno; es una forma fundamentalmente diferente de generar calor.

Calentamiento Directo vs. Indirecto

Un horno mufla o horno de cámara funciona como un horno de alta potencia. Las bobinas eléctricas calientan la cámara y ese calor se transfiere luego a la muestra a través de la convección (movimiento del aire) y la radiación.

De manera similar, un horno tubular calienta el exterior de un tubo cerámico, que a su vez calienta lentamente la muestra en su interior. En todos estos casos, la fuente de calor es externa al material que se procesa.

Un horno de inducción es una forma de calentamiento directo. El horno en sí permanece relativamente frío mientras el campo electromagnético atraviesa el crisol refractario y genera calor solo dentro de la carga metálica conductora.

El Resultado: Velocidad y Uniformidad

Debido a que el calor se genera en todas partes dentro del metal a la vez, la fusión es extremadamente rápida y uniforme.

El campo electromagnético también crea una acción de agitación natural dentro del metal fundido, lo que garantiza una temperatura constante y una mezcla homogénea al crear aleaciones precisas.

Comprender las Compensaciones

Aunque es potente, el calentamiento por inducción no es una solución universal. Su mecanismo único conlleva requisitos y limitaciones específicas.

Limitación del Material: Solo Metales Conductores

El requisito principal es que el material que se calienta debe ser eléctricamente conductor.

El calentamiento por inducción es ineficaz para materiales no conductores como la cerámica, el vidrio o ciertos polímeros, ya que el campo magnético no puede inducir las corrientes de Foucault necesarias.

Complejidad del Sistema

Un sistema de horno de inducción es más que una simple bobina de calentamiento. Requiere una sofisticada fuente de alimentación con un inversor para crear la CA de alta frecuencia, un banco de condensadores para equilibrar la carga eléctrica y, a menudo, un robusto sistema de refrigeración (típicamente agua) para evitar que la bobina de cobre se derrita.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el horno adecuado depende totalmente del material que esté procesando y del resultado deseado.

- Si su enfoque principal es la fusión rápida de metales o la creación de aleaciones de alta pureza: La velocidad, la eficiencia y la acción de agitación inherente de un horno de inducción lo convierten en la opción ideal.

- Si su enfoque principal es el trabajo de laboratorio de propósito general o el tratamiento térmico de muestras al aire: Un horno mufla o de cámara más simple y versátil suele ser más práctico y rentable.

- Si su enfoque principal es el procesamiento de muestras en una atmósfera controlada: Un horno tubular proporciona el entorno sellado necesario para trabajar con gases inertes o reactivos.

En última instancia, el horno de inducción proporciona un rendimiento inigualable para aplicaciones en las que el propio metal debe ser el objetivo del proceso de calentamiento.

Tabla Resumen:

| Característica Clave | Cómo Funciona en un Horno de Inducción |

|---|---|

| Método de Calentamiento | Calentamiento directo e interno a través de corrientes de Foucault inducidas (calentamiento Joule). |

| Componente Central | Bobina de cobre refrigerada por agua que transporta corriente alterna de alta frecuencia. |

| Fuente de Calor | La carga metálica conductora se convierte en su propia fuente de calor. |

| Ventaja Principal | Fusión extremadamente rápida y uniforme con acción de agitación inherente. |

| Limitación Clave | Solo es eficaz en materiales eléctricamente conductores (p. ej., metales). |

¿Listo para aprovechar el poder del calentamiento por inducción para su laboratorio?

En KINTEK, nos especializamos en equipos de laboratorio de alto rendimiento, incluidos hornos de inducción diseñados para la fusión rápida y la aleación precisa. Nuestras soluciones le ayudan a lograr resultados superiores con una eficiencia y un control inigualables.

Analicemos sus necesidades específicas de procesamiento de metales. ¡Contacte a nuestros expertos hoy mismo para encontrar el horno perfecto para su aplicación!

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuál es la función de un tubo de horno de corindón en pruebas de corrosión por cloro? Garantiza la pureza en experimentos a altas temperaturas

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura