En esencia, el tratamiento térmico previene la corrosión creando una estructura microscópica más uniforme y libre de tensiones dentro del metal. Al controlar con precisión los ciclos de calentamiento y enfriamiento, se pueden disolver los puntos débiles, redistribuir los elementos protectores y aliviar las tensiones internas que actúan como sitios de iniciación para el ataque corrosivo. Este proceso transforma el material de una colección de regiones vulnerables a un todo homogéneo y resistente.

El principio fundamental no es simplemente aplicar calor, sino utilizar un proceso térmico controlado para alterar fundamentalmente la microestructura de un metal. El objetivo es eliminar las inconsistencias químicas y físicas —como precipitados y tensiones internas— que hacen que un material sea susceptible a la corrosión.

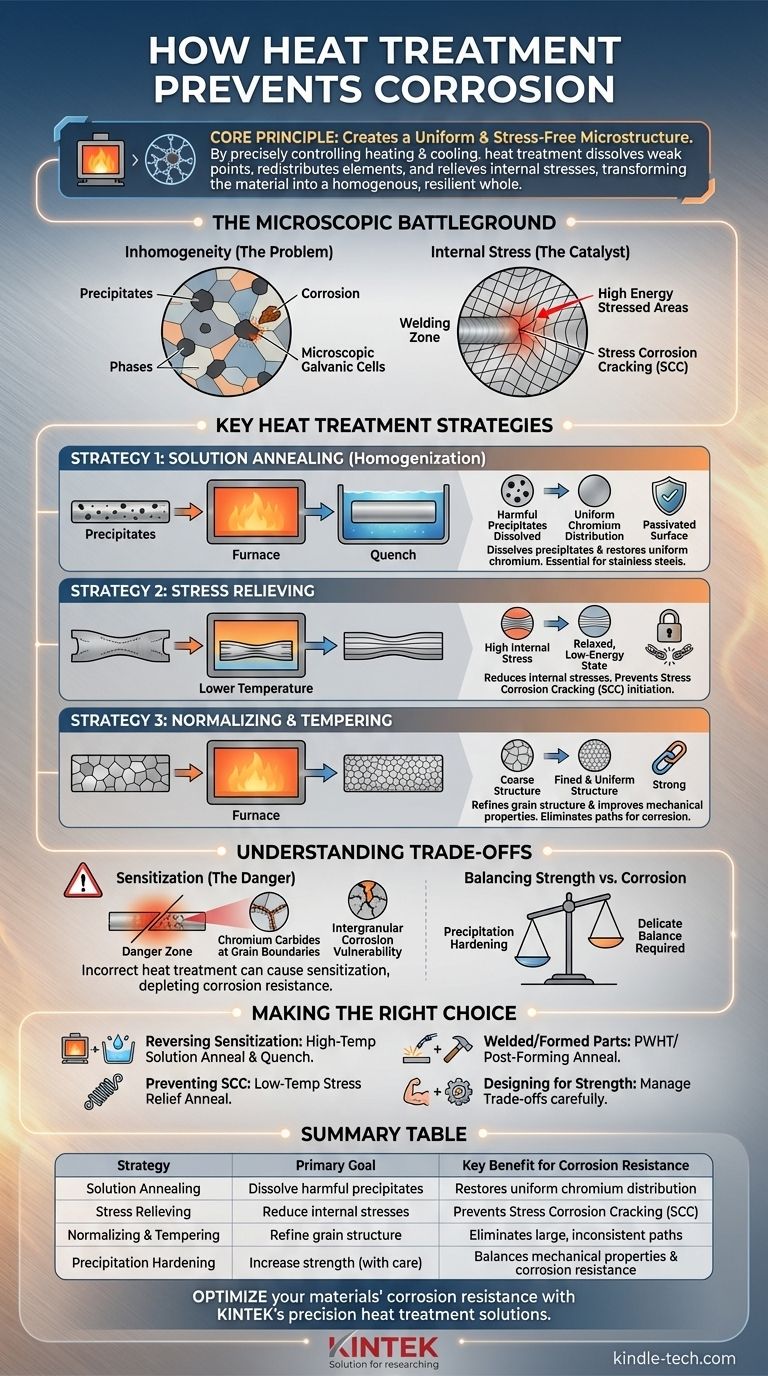

El Campo de Batalla Microscópico: Por Qué se Corroen los Metales

Para comprender cómo funciona el tratamiento térmico, primero debe entender qué hace que un metal sea vulnerable. La corrosión rara vez ataca un material de manera uniforme; busca y explota inconsistencias microscópicas.

El Problema de la Inhomogeneidad

La mayoría de las aleaciones de alto rendimiento no son perfectamente uniformes. Pueden contener diferentes fases o precipitados, diminutas partículas de una composición química diferente a la del cuerpo principal del metal.

Estos precipitados pueden crear celdas galvánicas microscópicas. El área inmediatamente circundante a la partícula puede quedar agotada de un elemento clave resistente a la corrosión (como el cromo en el acero inoxidable), volviéndose anódica y altamente susceptible al ataque.

El Papel de la Tensión Interna

Los procesos de fabricación como la soldadura, el conformado o el mecanizado introducen tensiones residuales en el material. Estas regiones tensadas tienen mayor energía interna.

Este estado de mayor energía hace que las áreas tensadas sean químicamente más reactivas que el metal circundante no tensado. Esta diferencia crea una vía para mecanismos de corrosión específicos, a menudo catastróficos, como la Corrosión bajo Tensión (SCC).

Estrategias Clave de Tratamiento Térmico para el Control de la Corrosión

Los tratamientos térmicos no son iguales para todos. Cada proceso está diseñado para resolver un problema microestructural específico que conduce a la corrosión.

Estrategia 1: Recocido de Solución (Homogeneización)

El recocido de solución es la herramienta más potente para combatir la corrosión causada por la inhomogeneidad química. Implica calentar la aleación a una temperatura alta donde los precipitados indeseables se disuelven de nuevo en la matriz metálica.

Piense en ello como disolver azúcar en agua. A la temperatura adecuada, el "azúcar" agrupado (precipitados) se disuelve y se dispersa uniformemente por toda el "agua" (la matriz metálica).

Este proceso es fundamental para los aceros inoxidables austeníticos. Luego se requiere un enfriamiento rápido o temple para "congelar" este estado uniforme, evitando que los precipitados dañinos se reformen. Esto restaura la distribución uniforme del cromo, permitiendo que toda la superficie forme su capa pasiva protectora.

Estrategia 2: Alivio de Tensiones

El alivio de tensiones es un proceso a menor temperatura diseñado específicamente para reducir las tensiones internas introducidas durante la fabricación.

La temperatura es lo suficientemente alta como para permitir que los átomos del metal se reorganicen en un estado relajado y de menor energía, pero no lo suficientemente alta como para alterar significativamente su dureza o microestructura principal. Esto reduce directamente la susceptibilidad del material a la Corrosión bajo Tensión (SCC).

Estrategia 3: Normalizado y Revenido

Aunque se utilizan principalmente para refinar la estructura del grano y mejorar las propiedades mecánicas, procesos como el normalizado y el revenido también pueden mejorar la resistencia a la corrosión.

Al crear una estructura de grano más fina y uniforme, estos tratamientos eliminan las estructuras microscópicas grandes e inconsistentes que pueden proporcionar vías fáciles para la corrosión. Una estructura revenida en acero, por ejemplo, a menudo proporciona una mejor resistencia general a la corrosión que una estructura recocida y gruesa.

Comprender las Compensaciones: Cuándo Puede Salir Mal el Tratamiento Térmico

Aplicar calor incorrectamente es a menudo peor que no hacer nada. El ciclo térmico incorrecto puede crear activamente los problemas que se están tratando de resolver.

El Peligro de la Sensibilización

Este es el obstáculo más crítico, especialmente para los aceros inoxidables austeníticos. Si un acero inoxidable de la serie 300 se calienta o se enfría lentamente a través de un rango de temperatura específico (~450–850 °C o 850–1550 °F), ocurre lo contrario al recocido de solución.

El cromo se combina con el carbono en la aleación para formar carburos de cromo a lo largo de los límites de grano. Este proceso despoja de cromo al metal adyacente a los límites, dejando esas zonas agotadas y extremadamente vulnerables a la corrosión intergranular. Una pieza sensibilizada puede literalmente desmoronarse en sus límites de grano cuando se expone a un ambiente corrosivo.

Equilibrio entre Resistencia y Resistencia a la Corrosión

Algunos tratamientos térmicos, como el endurecimiento por precipitación (envejecimiento), están diseñados para aumentar la resistencia mediante la formación intencional de precipitados muy finos.

Si bien esto mejora drásticamente las propiedades mecánicas, es un equilibrio delicado. Si el proceso no se controla perfectamente (por ejemplo, sobreenvejecimiento), los precipitados pueden crecer demasiado o agotar la matriz de sus elementos protectores, reduciendo así la resistencia a la corrosión.

Tomar la Decisión Correcta para su Aplicación

El tratamiento térmico correcto depende totalmente de la aleación, su condición y el modo de falla que se intenta prevenir.

- Si su enfoque principal es revertir la sensibilización en acero inoxidable: Un recocido de solución a alta temperatura seguido de un temple rápido es la solución definitiva para redissolver los carburos de cromo.

- Si su enfoque principal es prevenir la Corrosión bajo Tensión (SCC): Un recocido de alivio de tensiones a baja temperatura es la opción correcta para relajar las tensiones internas sin afectar la metalurgia base.

- Si está trabajando con piezas soldadas o conformadas en frío: Siempre considere si se requiere un Tratamiento Térmico Posterior a la Soldadura (PWHT) o un recocido posterior al conformado para restaurar las propiedades de corrosión previstas del material.

- Si está diseñando para obtener la máxima resistencia: Sea muy consciente de que el tratamiento térmico utilizado para lograr la dureza máxima puede crear compensaciones en la resistencia a la corrosión que requieren una gestión cuidadosa.

En última instancia, utilizar el tratamiento térmico para el control de la corrosión es un acto preciso de ingeniería metalúrgica diseñado para imponer uniformidad a nivel microscópico.

Tabla Resumen:

| Estrategia de Tratamiento Térmico | Objetivo Principal | Beneficio Clave para la Resistencia a la Corrosión |

|---|---|---|

| Recocido de Solución | Disolver precipitados dañinos | Restaura la distribución uniforme del cromo para una capa pasiva estable |

| Alivio de Tensiones | Reducir las tensiones internas | Previene la iniciación de la Corrosión bajo Tensión (SCC) |

| Normalizado y Revenido | Refinar la estructura del grano | Elimina vías grandes e inconsistentes para la corrosión |

| Endurecimiento por Precipitación | Aumentar la resistencia (con cuidado) | Equilibra las propiedades mecánicas con la resistencia a la corrosión |

Optimice la resistencia a la corrosión de sus materiales con un tratamiento térmico de precisión. KINTEK se especializa en hornos de laboratorio avanzados y equipos de procesamiento térmico, ayudando a laboratorios y fabricantes a lograr microestructuras uniformes y libres de tensiones. Ya sea que trabaje con acero inoxidable, aleaciones de alto rendimiento o componentes soldados, nuestras soluciones garantizan que sus materiales cumplan con los más altos estándares de durabilidad y rendimiento. Contacte a nuestros expertos hoy mismo para discutir su aplicación específica y descubrir la estrategia de tratamiento térmico adecuada para sus necesidades.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Qué hace un horno de vacío? Lograr un tratamiento térmico de alta pureza para componentes superiores

- ¿Cuál es la tasa de fugas para un horno de vacío? Garantizar la pureza del proceso y la repetibilidad

- ¿Cómo se compara el enfriamiento con argón y nitrógeno en los hornos de vacío? Una guía para un temple más rápido y económico

- ¿Qué son las partes de un horno de vacío? Una guía de los sistemas centrales para el tratamiento térmico de precisión

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo