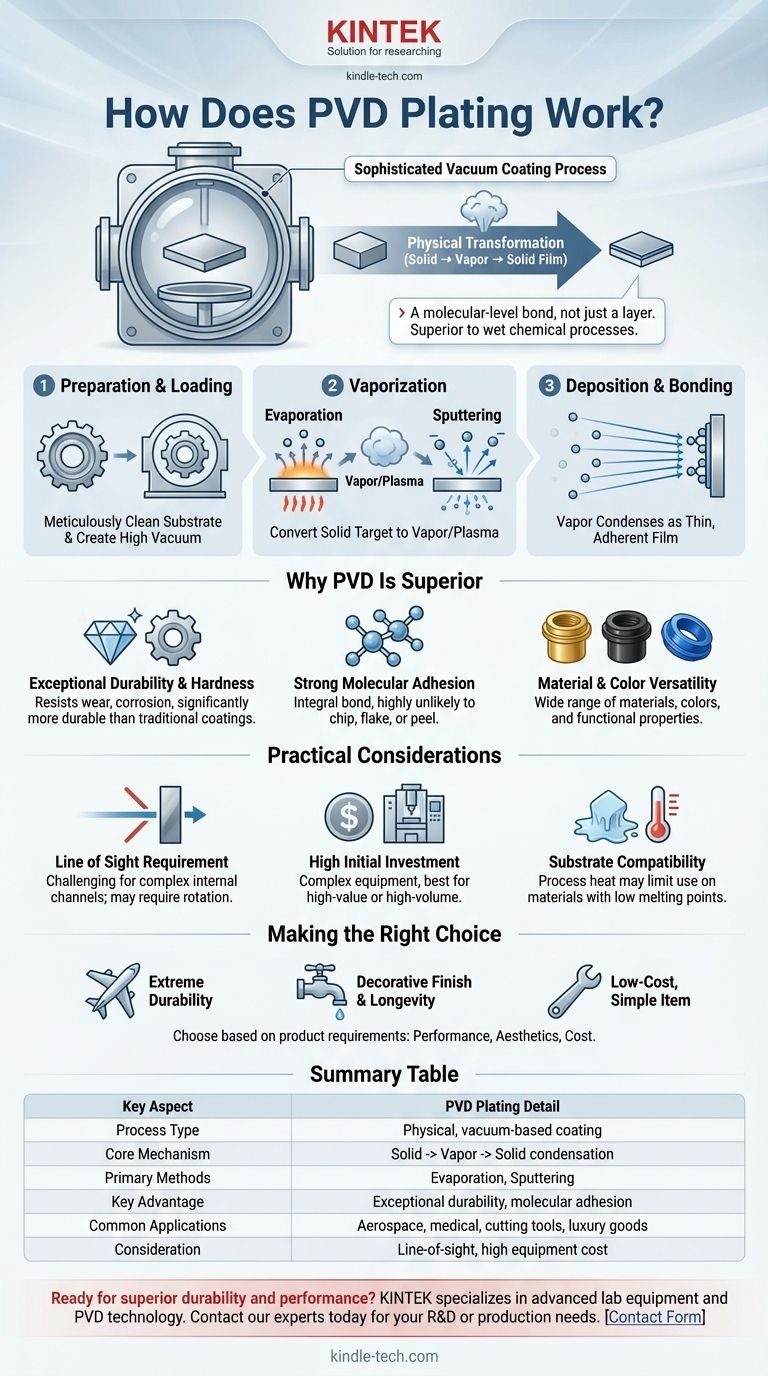

En esencia, la Deposición Física de Vapor (PVD) es un sofisticado proceso de recubrimiento al vacío que une una película delgada de material a la superficie de un objeto a nivel molecular. Funciona transformando un material de recubrimiento sólido en vapor dentro de una cámara de vacío. Este vapor luego viaja y se condensa sobre el objeto, formando una capa densa, duradera y altamente adherente.

La idea fundamental es que el PVD no es un proceso químico húmedo como la pintura o la galvanoplastia. En cambio, es una transformación física —sólido a vapor, y luego de vuelta a una película sólida— que crea un acabado que está unido al sustrato en lugar de simplemente estar colocado encima.

El Proceso PVD de Tres Pasos Explicado

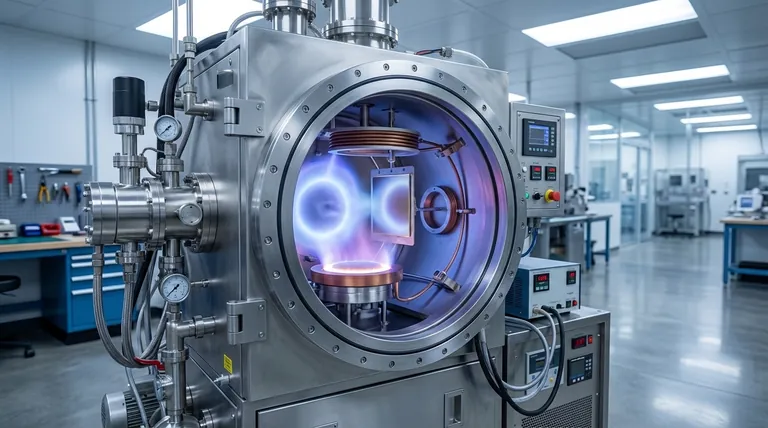

Para comprender realmente cómo funciona el PVD, es mejor dividirlo en sus tres etapas fundamentales. Toda esta secuencia tiene lugar dentro de una cámara sellada de alto vacío para garantizar una pureza absoluta y prevenir la contaminación por partículas en el aire.

Paso 1: Preparación y Carga en el Vacío

Antes de que comience el proceso, el artículo a recubrir, conocido como el sustrato, debe limpiarse meticulosamente. Cualquier imperfección superficial o contaminante comprometerá la adhesión y la calidad del recubrimiento final.

Una vez limpio, el sustrato se coloca en la cámara de PVD. Luego se bombea todo el aire para crear un vacío casi perfecto, un entorno esencial para los siguientes pasos.

Paso 2: Vaporización del Material de Recubrimiento

Este es el corazón del proceso. Un material de recubrimiento sólido y de alta pureza, denominado blanco (o diana), se convierte en vapor. Esto se logra típicamente de una de dos maneras:

- Evaporación: El material del blanco se calienta con un arco eléctrico o un haz de electrones hasta que hierve y se evapora, liberando átomos en la cámara.

- Pulverización Catódica (Sputtering): El blanco es bombardeado con iones de alta energía (a menudo de un gas inerte como el argón). Esto actúa como un chorro de arena microscópico, desprendiendo átomos del material del blanco y expulsándolos al vacío.

En muchos casos, este material vaporizado existe en un estado energizado conocido como plasma.

Paso 3: Deposición y Unión

Los átomos vaporizados del material de recubrimiento viajan en línea recta a través de la cámara de vacío hasta que golpean el sustrato.

Al contacto, se condensan de nuevo en estado sólido, formando una película delgada y altamente uniforme. Esta capa se acumula átomo por átomo, creando un potente enlace molecular con la superficie del sustrato.

Por Qué el PVD Es un Método de Acabado Superior

La naturaleza única del proceso PVD proporciona ventajas significativas sobre los métodos de recubrimiento tradicionales, lo que explica su uso en aplicaciones de alto rendimiento, desde la aeroespacial hasta dispositivos médicos.

Durabilidad y Dureza Excepcionales

Debido a que el recubrimiento está unido a nivel molecular, es increíblemente duro y resistente al desgaste y la corrosión. Un acabado PVD es significativamente más duradero que la mayoría de las pinturas, polvos o recubrimientos galvanizados.

Fuerte Adhesión Molecular

La película se convierte en una parte integral de la superficie del sustrato. Esto significa que es muy poco probable que se astille, se descascare o se pele, incluso bajo tensión significativa.

Versatilidad de Materiales y Colores

El PVD puede depositar una amplia gama de materiales, incluidos metales, aleaciones y cerámicas como el nitruro de titanio. Esta versatilidad permite un vasto espectro de colores, acabados y propiedades funcionales, como baja fricción o biocompatibilidad.

Comprensión de las Consideraciones Prácticas

Aunque es potente, el PVD no es la solución universal para todas las necesidades de recubrimiento. Las características de su proceso crean compensaciones específicas que es importante reconocer.

La Necesidad de una Línea de Visión

El material de recubrimiento viaja en línea recta desde el blanco hasta el sustrato. Esta naturaleza de "línea de visión" significa que recubrir canales internos complejos o áreas profundas y empotradas puede ser un desafío sin maquinaria sofisticada para rotar las piezas durante el proceso.

Alta Inversión Inicial

El equipo de PVD es complejo y representa una inversión de capital significativa. Esto hace que el proceso sea más adecuado para componentes de alto valor o producción de gran volumen donde el costo puede amortizarse eficazmente.

Compatibilidad del Sustrato

Aunque es versátil, el proceso PVD a menudo implica calor, lo que puede limitar su uso en materiales con puntos de fusión muy bajos, como ciertos plásticos. El sustrato debe ser capaz de soportar las condiciones dentro de la cámara de vacío.

Tomando la Decisión Correcta para Su Objetivo

La selección de un proceso de recubrimiento depende completamente de los requisitos de rendimiento, estética y costo de su producto.

- Si su enfoque principal es la durabilidad extrema y la resistencia al desgaste: El PVD es la opción superior para herramientas, implantes médicos, componentes aeroespaciales y relojes de lujo donde el rendimiento no es negociable.

- Si su enfoque principal es un acabado decorativo con alta longevidad: El PVD proporciona colores vibrantes y duraderos para artículos como grifos premium, herrajes arquitectónicos y joyería que no se empañarán, desvanecerán ni rayarán fácilmente.

- Si su enfoque principal es recubrir un artículo simple y de bajo costo: Métodos más simples como la pintura o la galvanoplastia tradicional pueden ser más rentables si no se requiere el alto rendimiento del PVD.

En última instancia, comprender el proceso PVD le permite aprovechar su unión a nivel molecular para crear productos con una durabilidad inigualable y un acabado superior.

Tabla Resumen:

| Aspecto Clave | Detalle del Revestimiento PVD |

|---|---|

| Tipo de Proceso | Recubrimiento físico basado en vacío (no químico) |

| Mecanismo Central | El material del blanco sólido se vaporiza y luego se condensa en el sustrato |

| Métodos Principales | Evaporación, Pulverización Catódica (Sputtering) |

| Ventaja Clave | Durabilidad excepcional y adhesión a nivel molecular |

| Aplicaciones Comunes | Componentes aeroespaciales, dispositivos médicos, herramientas de corte, artículos de lujo |

| Consideración | Proceso de línea de visión; alta inversión inicial en equipos |

¿Listo para lograr una durabilidad y un rendimiento superiores para sus componentes?

El proceso PVD es complejo, pero los resultados son inigualables. KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la ciencia de los materiales y el desarrollo de recubrimientos. Ya sea que trabaje en I+D o en producción de gran volumen, nuestra experiencia puede ayudarle a aprovechar la tecnología PVD para crear productos con una resistencia al desgaste excepcional, protección contra la corrosión y acabados vibrantes y duraderos.

Comuníquese con nuestros expertos hoy mismo para analizar cómo podemos apoyar sus necesidades de laboratorio y recubrimiento. Encontremos la solución adecuada para su proyecto.

Guía Visual

Productos relacionados

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Molde de Prensado Antirrotura para Uso en Laboratorio

La gente también pregunta

- ¿Cuál es el propósito del laminado? Proteja y mejore sus documentos para un uso a largo plazo

- ¿Qué es el moldeo por prensado en caliente? Logre densidad superior y formas complejas con calor y presión

- ¿Cómo funciona el prensado en caliente? Logre la máxima densidad para materiales avanzados

- ¿Qué es la laminación en prensa caliente? La guía definitiva para uniones de materiales fuertes y duraderas

- ¿Qué es la forja en caliente por prensa? Creando Componentes Metálicos Complejos y de Alta Resistencia