En esencia, la pulverización catódica es un proceso físico utilizado para depositar capas de material excepcionalmente delgadas y uniformes sobre una superficie. Funciona creando un plasma en el vacío y utilizando iones energizados de este plasma para desprender físicamente átomos de un material fuente, conocido como el "blanco". Estos átomos desalojados viajan y recubren un objeto de destino, o "sustrato", formando una película delgada altamente controlada.

La pulverización catódica no es simplemente "rociar" átomos. Es una técnica de deposición al vacío altamente controlada donde un gas inerte se ioniza para crear un plasma. Luego, estos iones se aceleran para bombardear un blanco, desalojando átomos mediante la transferencia de momento físico, que luego se depositan sobre un sustrato para formar una película delgada precisa.

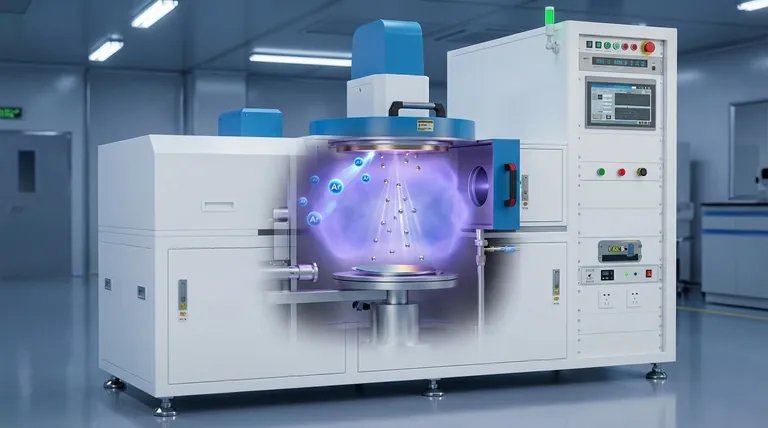

La anatomía del proceso de pulverización catódica

Para comprender cómo funciona la pulverización catódica, primero debe reconocer sus componentes clave, que operan en un entorno cuidadosamente controlado.

La cámara de vacío

Todo el proceso tiene lugar dentro de una cámara de vacío sellada. La eliminación del aire y otros gases reactivos es fundamental para evitar la contaminación de la película y permitir que los átomos pulverizados viajen libremente del blanco al sustrato.

El blanco

El blanco es una losa sólida del material que desea depositar. Actúa como fuente para la película delgada. Se aplica una carga negativa de alto voltaje al blanco, convirtiéndolo en un cátodo.

El sustrato

Este es el objeto o material que será recubierto. Se coloca estratégicamente para interceptar el flujo de átomos eyectados del blanco.

El gas de pulverización

Un gas inerte, más comúnmente Argón (Ar), se introduce en la cámara a una presión muy baja. Este gas no forma parte de la película final; en cambio, sirve como la "munición" para el proceso de bombardeo.

El mecanismo de pulverización, paso a paso

El proceso se desarrolla en una secuencia precisa, transformando un blanco sólido en un vapor atómico que construye una nueva película.

Paso 1: Creación del plasma

Después de introducir el gas argón, se aplica un fuerte campo eléctrico. Los electrones libres en la cámara son acelerados por este campo y chocan con los átomos neutros de argón, desprendiendo un electrón del átomo de argón.

Esto crea un ion argón cargado positivamente (Ar+) y otro electrón libre, que luego puede ionizar más átomos de argón. Esta reacción en cadena mantiene un estado de la materia brillante y energizado conocido como plasma, una mezcla de iones positivos, electrones y átomos neutros.

Paso 2: Bombardeo iónico

Los iones argón cargados positivamente (Ar+) son fuertemente atraídos por el blanco cargado negativamente. Se aceleran hacia el blanco a alta velocidad, ganando una energía cinética significativa.

Paso 3: Eyección atómica por transferencia de momento

Cuando estos iones de alta energía golpean la superficie del blanco, transfieren su momento a los átomos del blanco en un proceso similar a una colisión de bolas de billar. Este impacto inicial desencadena una cascada de colisiones dentro de las primeras capas atómicas del material del blanco.

Si esta cascada dirige suficiente energía de vuelta hacia la superficie —una cantidad mayor que la energía de unión superficial del material— un átomo del blanco es físicamente desprendido y eyectado de la superficie. Este átomo eyectado es lo que llamamos "pulverizado".

Paso 4: Deposición y crecimiento de la película

Los átomos pulverizados viajan en línea recta a través del vacío hasta que golpean el sustrato. Al llegar, se adhieren a la superficie (un proceso llamado adsorción) y comienzan a acumularse, capa por capa.

Con el tiempo, esta acumulación de átomos forma una película delgada continua, densa y altamente adherente en la superficie del sustrato.

Comprensión de las compensaciones y los factores de control

Las propiedades finales de la película pulverizada no son accidentales; son el resultado directo del control de los parámetros clave del proceso. Comprender estas compensaciones es esencial para lograr el resultado deseado.

Presión del gas

La reducción de la presión del gas disminuye la probabilidad de que los átomos pulverizados colisionen con los átomos del gas en su camino hacia el sustrato. Esto da como resultado una película más densa y de mayor calidad, pero a menudo disminuye la tasa de deposición. Por el contrario, una presión más alta puede aumentar la tasa de deposición, pero puede conducir a películas más porosas.

Potencia y voltaje del blanco

El aumento del voltaje (y, por lo tanto, la potencia) aplicado al blanco aumenta la energía de los iones bombardeadores. Esto aumenta el rendimiento de pulverización —el número de átomos eyectados por cada ion entrante— lo que resulta en una tasa de deposición más rápida. Sin embargo, una potencia excesiva puede causar un calentamiento no deseado del sustrato y del blanco.

Elección del gas

La masa del ion del gas inerte afecta la eficiencia de la transferencia de momento. Los gases más pesados como el criptón (Kr) o el xenón (Xe) son más eficientes en la pulverización de materiales de blanco pesados que el argón, lo que conduce a tasas de deposición más altas. Sin embargo, también son significativamente más caros.

Geometría del sistema

La distancia y la orientación entre el blanco y el sustrato tienen un impacto importante en la uniformidad y el espesor de la película. Una distancia más corta puede aumentar la velocidad, pero puede reducir la uniformidad en un sustrato grande.

Aplicando esto a su objetivo

La versatilidad de la pulverización catódica proviene de su capacidad para ajustar estos parámetros para lograr un resultado específico.

- Si su enfoque principal es una alta tasa de deposición: Aumente la potencia aplicada al blanco y considere usar un gas inerte más pesado como el criptón para maximizar la transferencia de momento.

- Si su enfoque principal es la calidad y densidad de la película: Use una presión de gas más baja para asegurar que los átomos pulverizados viajen por un camino claro y mantenga un control preciso sobre la temperatura del sustrato.

- Si su enfoque principal es recubrir una aleación compleja: La pulverización catódica es ideal, ya que el mecanismo de eyección física generalmente conserva las proporciones elementales del blanco a la película.

- Si su enfoque principal es la adhesión: La pulverización catódica proporciona una excelente adhesión de la película porque los átomos que llegan tienen suficiente energía para incrustarse ligeramente en la superficie del sustrato, creando una unión fuerte.

Al dominar estos principios básicos, puede aprovechar la pulverización catódica para diseñar superficies con propiedades ópticas, eléctricas o mecánicas específicas a nivel atómico.

Tabla resumen:

| Componente clave | Función en el proceso de pulverización catódica |

|---|---|

| Cámara de vacío | Proporciona un entorno libre de contaminación para el viaje de los átomos. |

| Blanco (Cátodo) | Material fuente que es bombardeado para liberar los átomos de recubrimiento. |

| Sustrato | El objeto o superficie que recibe el recubrimiento de película delgada. |

| Gas de pulverización (por ejemplo, Argón) | Ionizado para crear plasma para bombardear el blanco. |

| Plasma | Una mezcla de iones y electrones que energiza el proceso de pulverización catódica. |

¿Listo para diseñar superficies con películas delgadas de precisión? KINTEK se especializa en equipos de laboratorio y consumibles para pulverización catódica y otras técnicas de deposición. Nuestra experiencia ayuda a los laboratorios a lograr una adhesión, densidad y uniformidad de película superiores. Ya sea que esté desarrollando semiconductores, recubrimientos ópticos o materiales avanzados, le brindamos el equipo confiable y el soporte que necesita. Contacte a nuestros expertos hoy para discutir su aplicación específica y descubrir cómo KINTEK puede mejorar sus capacidades de I+D o producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Molde de Prensado de Polígonos para Laboratorio

La gente también pregunta

- ¿Cuáles son los pasos en la producción de grafeno? Dominando el proceso CVD para una producción de alta calidad

- ¿Cuál es el proceso de una máquina CVD? Una guía paso a paso para la deposición química de vapor

- ¿Cuál es el proceso de deposición por haz de iones? Logre una precisión inigualable en el recubrimiento de películas delgadas

- ¿Qué tan grueso es el recubrimiento de carbono tipo diamante? El equilibrio crítico para el rendimiento

- ¿Qué es el método de deposición al vacío? Una guía para recubrimientos de superficie de alto rendimiento

- ¿Cuál es la tasa de deposición del sputtering? Una guía para controlar su proceso de película delgada

- ¿Cómo afecta la temperatura a la deposición química de vapor? Dominando el control térmico para recubrimientos superiores

- ¿Qué es un blanco de pulverización catódica en película delgada? La fuente principal para recubrimientos de alta calidad