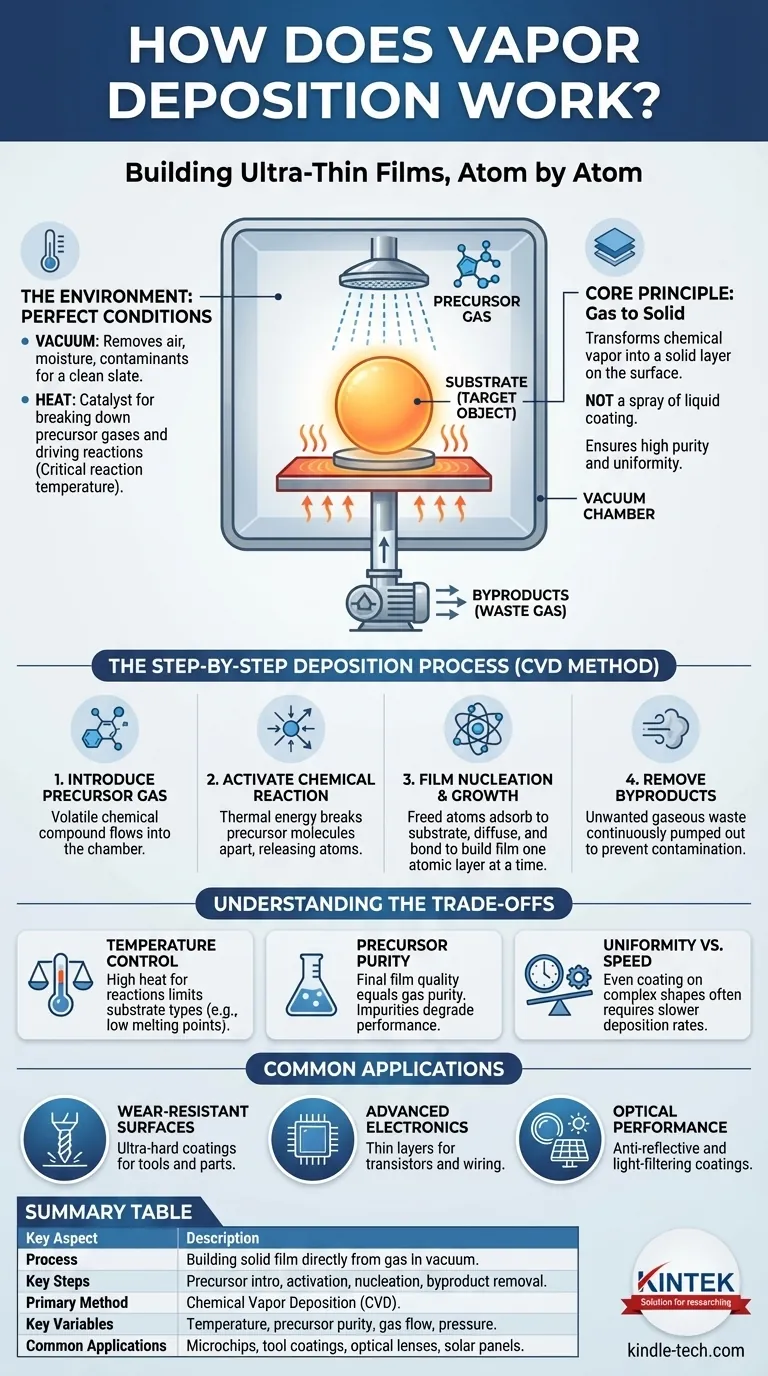

En esencia, la deposición de vapor es un proceso para construir una película sólida ultrafina sobre una superficie, una capa de átomos a la vez. Funciona introduciendo un material en su estado gaseoso (el "vapor") en una cámara controlada que contiene el objeto a recubrir. A través de un proceso cuidadosamente gestionado que implica calor y presión, este vapor reacciona o se condensa sobre la superficie del objeto, transformándose de nuevo en un sólido y formando una nueva capa de alto rendimiento.

El principio fundamental de la deposición de vapor no consiste en pulverizar un recubrimiento líquido, sino en construir una película sólida directamente a partir de un gas. Transforma un vapor químico en una capa sólida sobre una superficie objetivo, asegurando un recubrimiento altamente puro y uniforme que a menudo es imposible de lograr con métodos convencionales.

El entorno: Creando las condiciones perfectas

Para lograr la precisión necesaria, todo el proceso debe ocurrir dentro de un entorno altamente controlado. Cada componente de este entorno juega un papel crítico en la calidad de la película final.

El papel de la cámara de vacío

El proceso casi siempre tiene lugar en una cámara de reacción bajo vacío. La creación de un vacío elimina el aire, la humedad y otras partículas no deseadas que podrían contaminar el recubrimiento final e interferir con las reacciones químicas. Proporciona una base ultralimpia para que ocurra la deposición.

El objeto objetivo (el sustrato)

El objeto que se recubre se conoce como sustrato. Esta es la base sobre la cual se construirá la nueva película. El material del sustrato y el estado de su superficie son factores críticos en la forma en que la película se adhiere.

El elemento crítico del calor

El calor es el catalizador principal en la Deposición Química de Vapor (CVD), la forma más común de este proceso. La cámara y el sustrato se calientan a una temperatura de reacción específica, que proporciona la energía necesaria para descomponer el gas precursor e impulsar la reacción química en la superficie del sustrato.

El proceso de deposición paso a paso

Si bien existen varias variaciones de la deposición de vapor, el método químico (CVD) sigue una secuencia de eventos clara y lógica para construir la película.

Paso 1: Introducción del gas precursor

Se inyecta un precursor volátil, un compuesto químico que se convierte fácilmente en gas, en la cámara de vacío. Este precursor contiene los átomos del material que formarán el recubrimiento final (por ejemplo, silicio, titanio, carbono).

Paso 2: Activación de la reacción química

A medida que el gas precursor fluye sobre el sustrato caliente, la energía térmica hace que se descomponga o reaccione con otros gases presentes. Esta reacción química descompone las moléculas precursoras, liberando los átomos deseados.

Paso 3: Nucleación y crecimiento de la película

Los átomos recién liberados se adsorben, o se adhieren, a la superficie del sustrato. Se difunden a través de la superficie hasta que encuentran "sitios de crecimiento" estables, donde se unen con el sustrato y entre sí. Este proceso se repite continuamente, construyendo el recubrimiento una capa atómica a la vez.

Paso 4: Eliminación de subproductos

Las reacciones químicas a menudo producen subproductos gaseosos no deseados. Estos productos de desecho son bombeados continuamente fuera de la cámara por el sistema de vacío, evitando que contaminen la película en crecimiento.

Comprendiendo las compensaciones

La deposición de vapor es una técnica potente pero exigente. La calidad del resultado está directamente ligada al control preciso de varias variables clave, cada una con sus propias compensaciones.

El control de la temperatura no es negociable

Las altas temperaturas requeridas para la mayoría de los procesos CVD son esenciales para la reacción química, pero también limitan los tipos de materiales que se pueden usar como sustratos. Los materiales con bajos puntos de fusión o aquellos que se degradan con el calor no se pueden recubrir usando CVD de alta temperatura.

La pureza del precursor dicta la calidad de la película

La película final solo puede ser tan pura como los gases precursores utilizados para crearla. Cualquier impureza en el gas se incorporará a la película, degradando potencialmente su rendimiento. Esto requiere el uso de productos químicos caros y de alta pureza.

Uniformidad vs. velocidad de deposición

Lograr un recubrimiento perfectamente uniforme en un objeto tridimensional complejo requiere una gestión cuidadosa del flujo de gas y la temperatura. A menudo, asegurar una alta uniformidad significa ralentizar la tasa de deposición, lo que aumenta el tiempo y el costo del proceso.

Cómo se aplica este proceso

La capacidad de crear películas altamente puras, delgadas y duraderas hace de la deposición de vapor una tecnología fundamental en muchas industrias avanzadas.

- Si su enfoque principal es crear superficies resistentes al desgaste: Este proceso se utiliza para aplicar recubrimientos ultraduros como nitruro de titanio a herramientas de corte, taladros y piezas de máquinas, aumentando drásticamente su vida útil.

- Si su enfoque principal es la fabricación de electrónica avanzada: La deposición de vapor es absolutamente esencial para crear las finas capas de silicio, dióxido de silicio y otros materiales que forman los transistores y el cableado en cada microchip.

- Si su enfoque principal es mejorar el rendimiento óptico: Se aplican películas delgadas a lentes, paneles solares y vidrio arquitectónico para crear recubrimientos antirreflectantes, reflectantes o de filtrado de luz.

Al dominar el control de los gases y el calor, la deposición de vapor nos permite diseñar materiales desde el átomo.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Construcción de una película sólida directamente a partir de un gas en una cámara de vacío. |

| Pasos clave | Introducción de gas precursor, activación térmica, nucleación, eliminación de subproductos. |

| Método principal | Deposición Química de Vapor (CVD). |

| Variables clave | Temperatura, pureza del precursor, flujo de gas y presión. |

| Aplicaciones comunes | Microchips, recubrimientos de herramientas resistentes al desgaste, lentes ópticas, paneles solares. |

¿Listo para diseñar superficies superiores con recubrimientos de precisión?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta pureza esenciales para los procesos exitosos de deposición de vapor. Ya sea que esté desarrollando electrónica avanzada, mejorando componentes ópticos o creando superficies resistentes al desgaste, nuestra experiencia y productos respaldan el control preciso necesario para el crecimiento de películas de alta calidad.

Contacte hoy mismo a nuestros expertos para discutir cómo podemos ayudar a optimizar su proceso de deposición y alcanzar sus objetivos de rendimiento de materiales.

Guía Visual

Productos relacionados

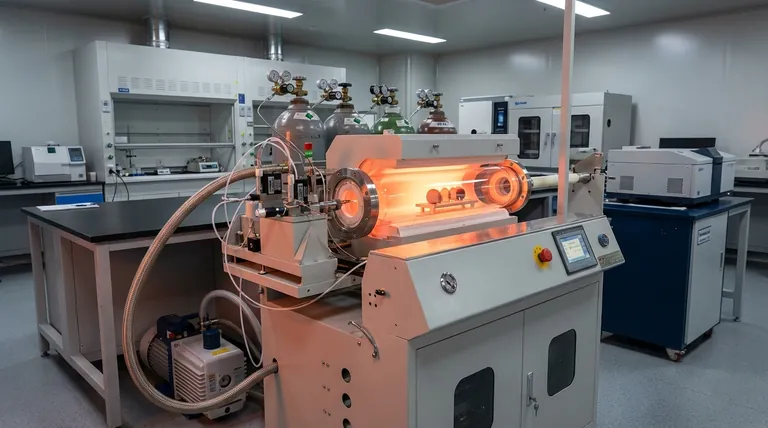

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas