La eficiencia de la pirólisis de plásticos no es un número único; es un resultado altamente variable que depende en gran medida de la tecnología específica utilizada, la calidad y preparación de la materia prima plástica, y lo que se intenta producir. Si bien algunos métodos avanzados muestran resultados notables para productos específicos, la eficiencia energética y material general está determinada por una compleja interacción de factores.

La verdadera medida de la eficiencia de la pirólisis va más allá de un simple cálculo de energía de entrada versus energía de salida. Debe tener en cuenta la energía gastada en la preparación de los residuos plásticos, la tecnología específica empleada y el valor económico de los productos finales recuperados: petróleo, gas y carbón.

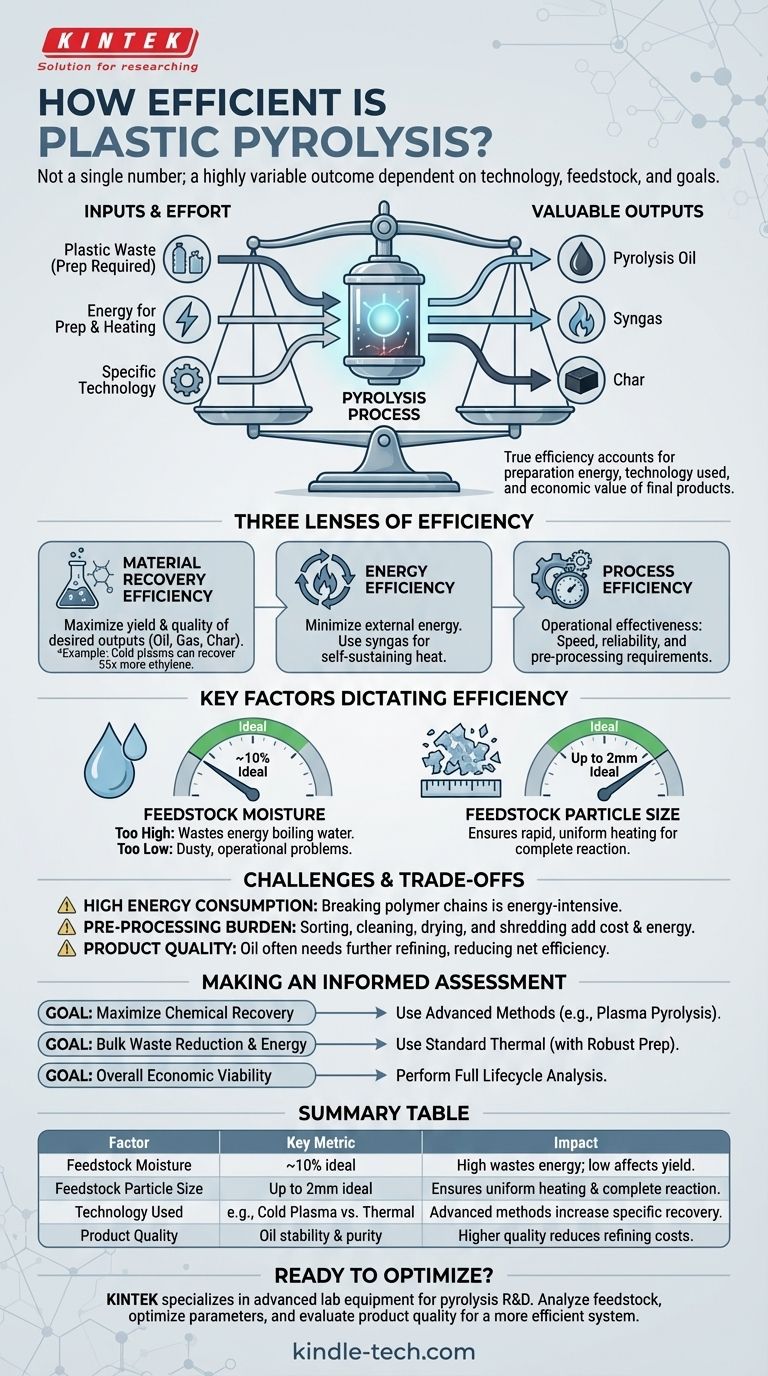

Deconstruyendo la Eficiencia de la Pirólisis

Para entender la eficiencia de cualquier sistema dado, primero debemos definir qué estamos midiendo. En el contexto de la pirólisis de plásticos, la eficiencia puede verse a través de tres lentes distintos.

Eficiencia de Recuperación de Materiales

Esta métrica se centra en la conversión de residuos plásticos en productos valiosos. El objetivo es maximizar el rendimiento y la calidad de los productos deseados, ya sea aceite líquido (aceite de pirólisis), gases combustibles (gas de síntesis) o residuos sólidos (carbón).

La tecnología utilizada tiene un impacto masivo aquí. Por ejemplo, la pirólisis por plasma frío puede recuperar 55 veces más etileno, un valioso bloque de construcción químico, en comparación con la pirólisis térmica estándar. Esto representa un gran avance en la eficiencia específica del material.

Eficiencia Energética

Este es el clásico balance energético. La pirólisis es un proceso intensivo en energía que requiere calentar materiales a altas temperaturas en un ambiente libre de oxígeno.

Un sistema energéticamente eficiente es aquel que minimiza la energía externa requerida para operar el proceso. A menudo, el gas de síntesis producido durante la pirólisis se captura y se quema para proporcionar el calor necesario, creando una operación más autosuficiente y eficiente.

Eficiencia del Proceso

Esto se refiere a la efectividad operativa del sistema. Abarca la velocidad de la reacción, la fiabilidad del equipo y la cantidad de preprocesamiento requerido para que la materia prima sea adecuada para el reactor.

Optimizar la eficiencia del proceso es clave para que una planta de pirólisis sea económicamente viable y escalable.

Factores Clave que Dictan la Eficiencia

El potencial teórico de una tecnología de pirólisis solo puede realizarse si las condiciones de operación se controlan con precisión. Varios factores son críticos.

Contenido de Humedad de la Materia Prima

La cantidad de agua en los residuos plásticos es una variable crucial. El contenido de humedad ideal es de alrededor del 10%.

Si la humedad es demasiado alta, el proceso desperdicia una cantidad significativa de energía hirviendo el exceso de agua en lugar de descomponer el plástico. Si es demasiado baja, la materia prima puede volverse polvorienta, lo que puede crear problemas operativos y afectar negativamente la producción de petróleo.

Tamaño de Partícula de la Materia Prima

La pirólisis se basa en una transferencia de calor rápida y uniforme a través de la materia prima. Para lograr esto, la mayoría de las tecnologías requieren tamaños de partícula muy pequeños, a menudo de hasta solo 2 mm.

Las partículas más grandes se calientan de manera desigual, lo que lleva a una reacción incompleta. Esto resulta en un aceite de menor calidad y una conversión menos eficiente de los residuos en productos valiosos.

La Tecnología de Pirólisis Utilizada

Como se mencionó, la elección de la tecnología es fundamental. La pirólisis térmica tradicional es un proceso maduro, pero las innovaciones más recientes están cambiando el panorama de la eficiencia.

Métodos como la pirólisis por plasma frío demuestran que la recuperación de productos químicos específicos de alto valor puede generar una eficiencia y un rendimiento económico mucho mayores que simplemente producir un combustible genérico.

Comprendiendo las Ventajas y Desafíos

Una evaluación objetiva requiere reconocer los desafíos inherentes que impactan la eficiencia real de la pirólisis de plásticos.

Alto Consumo de Energía

No importa el método, la descomposición de largas cadenas de polímeros es un proceso termoquímico que consume mucha energía. La inversión energética inicial para llevar el reactor a la temperatura de operación es significativa.

La Carga del Preprocesamiento

Los estrictos requisitos de humedad y tamaño de partícula significan que los residuos plásticos no pueden simplemente arrojarse a un reactor. Deben ser clasificados, limpiados, secados y triturados.

Esta etapa de preprocesamiento consume energía y capital adicionales, lo que debe tenerse en cuenta en cualquier cálculo de la eficiencia general del sistema.

Calidad de los Productos Finales

El "aceite de pirólisis" producido no es equivalente al petróleo crudo. A menudo es ácido, inestable y contiene contaminantes que deben eliminarse mediante un refinamiento adicional antes de que pueda usarse como combustible o materia prima química. Cada paso adicional reduce la energía neta y la eficiencia económica de todo el proceso.

Realizando una Evaluación Informada

Para determinar si la pirólisis es una solución eficiente, debe alinear la tecnología y el proceso con su objetivo principal.

- Si su enfoque principal es maximizar la recuperación de productos químicos valiosos: Investigue métodos avanzados como la pirólisis por plasma que están diseñados para descomponer los plásticos en sus monómeros originales.

- Si su enfoque principal es la reducción masiva de residuos y la generación de energía: Una planta de pirólisis térmica estándar puede ser efectiva, siempre que tenga un sistema robusto para preparar la materia prima según especificaciones precisas.

- Si su enfoque principal es la viabilidad económica general: Debe realizar un análisis completo del ciclo de vida que incluya el costo de adquisición y preparación de residuos frente al valor de mercado fluctuante de los productos finales refinados.

En última instancia, la eficiencia de la pirólisis de plásticos no es una propiedad inherente del proceso en sí, sino el resultado directo de un sistema cuidadosamente diseñado y rigurosamente controlado.

Tabla Resumen:

| Factor | Métrica Clave | Impacto en la Eficiencia |

|---|---|---|

| Humedad de la Materia Prima | ~10% ideal | La alta humedad desperdicia energía; demasiado baja puede afectar el rendimiento del aceite. |

| Tamaño de Partícula de la Materia Prima | Hasta 2mm ideal | Asegura un calentamiento uniforme y una reacción completa. |

| Tecnología Utilizada | ej., Plasma Frío vs. Térmica | Los métodos avanzados pueden aumentar drásticamente la recuperación química específica. |

| Calidad del Producto | Estabilidad y pureza del aceite | Una mayor calidad reduce la necesidad de un refinamiento posterior costoso. |

¿Listo para Optimizar su Proceso de Pirólisis?

Comprender las complejidades de la eficiencia de la pirólisis es el primer paso. El siguiente es implementar la tecnología y los procesos adecuados para sus objetivos específicos, ya sea la reducción masiva de residuos o la recuperación de productos químicos de alto valor.

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la investigación y el desarrollo de la pirólisis. Proporcionamos las herramientas precisas necesarias para analizar la materia prima, optimizar los parámetros de reacción y evaluar la calidad del producto, ayudándole a construir un sistema de conversión de residuos más eficiente y económicamente viable.

Deje que nuestra experiencia le ayude a:

- Seleccionar el equipo analítico adecuado para la caracterización de la materia prima y el producto.

- Optimizar los parámetros de preprocesamiento como el contenido de humedad y el tamaño de partícula.

- Evaluar con precisión la eficiencia y el potencial económico de su proceso de pirólisis.

Contáctenos hoy para discutir cómo las soluciones de KINTEK pueden mejorar su investigación en pirólisis y llevar su proyecto hacia una mayor eficiencia y éxito.

Guía Visual

Productos relacionados

- Reactores de Laboratorio Personalizables de Alta Temperatura y Alta Presión para Diversas Aplicaciones Científicas

- Esterilizador de autoclave de laboratorio rápido de escritorio de 35L 50L 90L para uso en laboratorio

- Circulador de Calentamiento de Temperatura Constante de Alta Temperatura, Baño de Agua, Enfriador, Circulador para Baño de Reacción

- Unidad de destilación de agua montada en la pared

- Máquina de molino de bolas planetario de alta energía para laboratorio tipo tanque horizontal

La gente también pregunta

- ¿Cuál es la diferencia entre película barrida y película delgada? Descubra el método de destilación adecuado para su proceso

- ¿Cuáles son los problemas medioambientales de la minería de diamantes? Descubra el verdadero coste ecológico y humano

- ¿Cómo se realiza el análisis de una muestra mediante FTIR? Una guía paso a paso para obtener resultados fiables

- ¿Cuál es el fundamento del sputtering por magnetrón? Domine la deposición de películas delgadas de alta calidad

- ¿Qué mantenimiento debo hacerle a mi horno? Una guía proactiva para la seguridad y la fiabilidad

- ¿Cuáles son las 3 sustancias principales utilizadas para el combustible de biomasa? Desbloquee energía sostenible a partir de materia orgánica

- ¿Es costosa la producción de biocombustibles? El costo real de la energía sostenible explicado

- ¿Cómo se evapora el disolvente DMSO? Domine las técnicas suaves de alto vacío para muestras sensibles