En esencia, la Deposición Química de Vapor (CVD) crea grafeno haciendo fluir un gas que contiene carbono sobre un sustrato metálico calentado dentro de una cámara de vacío. La alta temperatura hace que el gas se descomponga, depositando átomos de carbono sobre la superficie metálica, que actúa como catalizador. Estos átomos luego se autoensamblan en la característica red hexagonal de una sola lámina de grafeno.

Aunque muchos métodos pueden producir grafeno, a menudo tienen dificultades con la escala y la calidad. La Deposición Química de Vapor es la técnica a escala industrial más prometedora porque permite el crecimiento de láminas de grafeno monocapa grandes, continuas y de alta calidad.

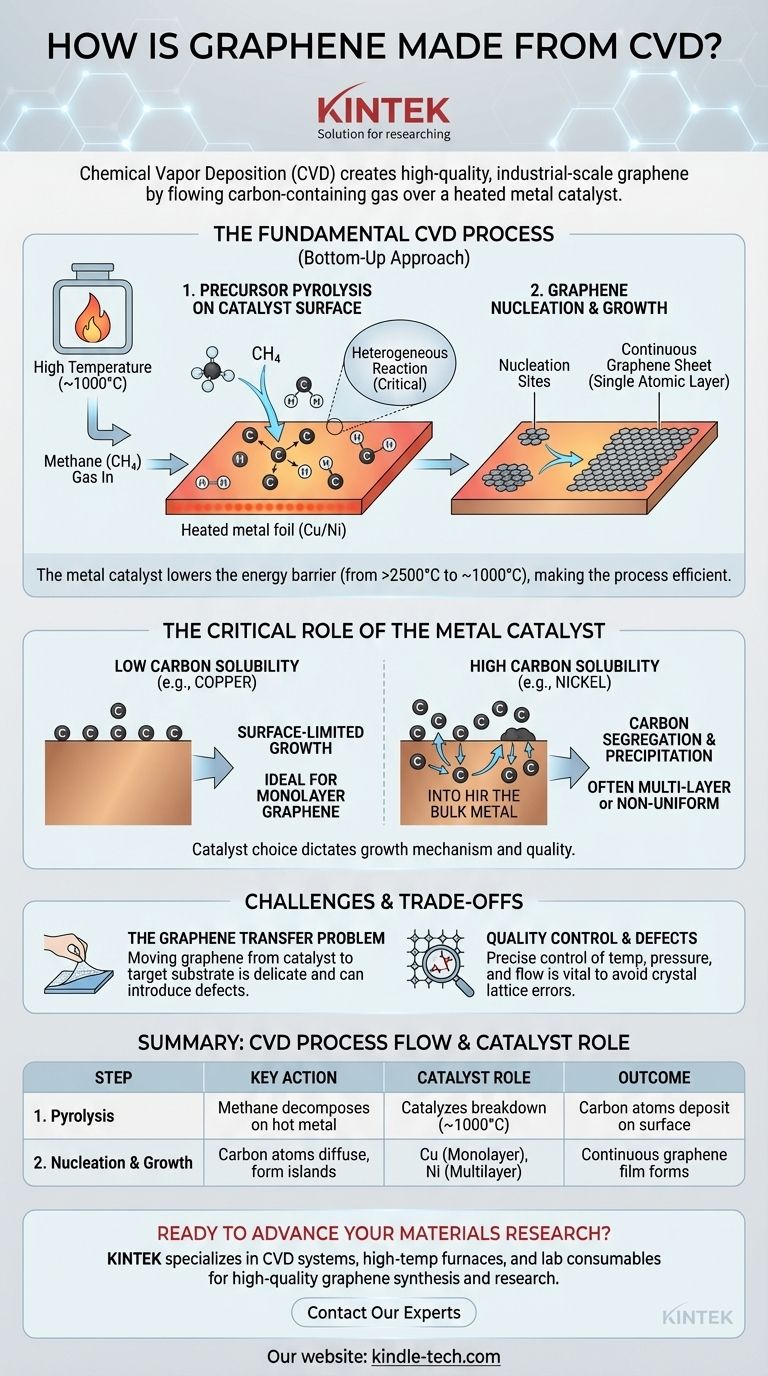

El proceso fundamental de CVD: un desglose en dos pasos

Todo el proceso de CVD para la síntesis de grafeno es un enfoque "de abajo hacia arriba", lo que significa que el material se construye átomo por átomo. Este proceso se puede dividir en dos pasos esenciales que ocurren a altas temperaturas (alrededor de 1000 °C).

Paso 1: Pirólisis del precursor en la superficie del catalizador

Primero, se introduce en la cámara del reactor un gas precursor de carbono, más comúnmente metano (CH₄).

El gas fluye sobre un sustrato metálico calentado, típicamente una lámina delgada de cobre (Cu) o níquel (Ni). El calor intenso hace que las moléculas del gas precursor se rompan, o pirolizen, en átomos de carbono reactivos y otras especies.

Es fundamental que esta descomposición ocurra en la superficie metálica caliente (reacción heterogénea). Si ocurre en la fase gaseosa lejos del sustrato, los átomos de carbono pueden agruparse para formar hollín, lo que degrada la calidad de la película de grafeno final.

Paso 2: Nucleación y crecimiento del grafeno

Una vez que los átomos de carbono libres están disponibles en la superficie del metal, comienzan a difundirse y organizarse.

Estos átomos móviles finalmente forman pequeños cúmulos estables que actúan como sitios de nucleación. A partir de estos puntos, el cristal de grafeno comienza a crecer a medida que más átomos de carbono se adhieren a los bordes de las islas iniciales.

Con el tiempo, estas islas individuales se expanden y se fusionan, formando finalmente una capa atómica continua de grafeno que cubre toda la superficie del sustrato metálico.

El papel crítico del catalizador metálico

El sustrato metálico no es solo una superficie pasiva; es un catalizador activo que es fundamental para todo el proceso. Sin él, la reacción sería impracticable.

Reducción de la barrera energética

El papel principal del catalizador es reducir drásticamente la energía de activación requerida para los dos pasos.

Sin un catalizador, la formación de la estructura grafítica requeriría temperaturas que exceden los 2500°C. El sustrato metálico permite que el proceso ocurra de manera eficiente a una temperatura mucho más manejable de ~1000°C, ahorrando enormes cantidades de energía y simplificando el diseño del reactor.

Determinando el mecanismo de crecimiento

La elección del catalizador metálico también determina cómo se forma el grafeno, lo que impacta directamente en la calidad final y el número de capas. Esto se rige por la solubilidad del carbono del metal.

Para un metal con baja solubilidad de carbono, como el cobre (Cu), el proceso está limitado por la superficie. Los átomos de carbono no pueden disolverse en el cobre a granel, por lo que permanecen en la superficie y forman una sola capa. Una vez que la superficie está cubierta, el crecimiento se detiene efectivamente, lo que convierte al cobre en el catalizador ideal para producir grafeno monocapa de alta calidad.

Para un metal con alta solubilidad de carbono, como el níquel (Ni), el mecanismo es diferente. A altas temperaturas, los átomos de carbono se disuelven y difunden en el metal a granel. A medida que el sustrato se enfría, la solubilidad del carbono disminuye, lo que hace que se precipite, o segregue, de nuevo a la superficie para formar grafeno. Este proceso es más difícil de controlar y a menudo resulta en grafeno multicapa o no uniforme.

Comprendiendo las ventajas y desventajas y los desafíos

Aunque la CVD es una técnica poderosa, no está exenta de complejidades y desafíos que requieren una gestión cuidadosa.

El problema de la transferencia de grafeno

El grafeno CVD se cultiva sobre un catalizador metálico, pero casi siempre se utiliza sobre un sustrato diferente, como silicio o un polímero flexible. Esto requiere un difícil proceso de transferencia.

La película de grafeno debe levantarse cuidadosamente de la lámina metálica y trasladarse al sustrato objetivo, un procedimiento delicado que puede introducir arrugas, desgarros y contaminación, comprometiendo las propiedades excepcionales del material.

Control de calidad y defectos

La calidad final de la película de grafeno es extremadamente sensible a las condiciones del proceso.

Variables como la temperatura, la presión del gas y los caudales deben controlarse con precisión. Las condiciones inadecuadas pueden conducir a la formación de defectos en la red cristalina o al crecimiento de parches multicapa indeseables, incluso en un sustrato de cobre.

Tomando la decisión correcta para su objetivo

El enfoque óptimo de CVD depende completamente del tipo específico de grafeno que se pretenda producir. Al comprender los principios fundamentales, puede adaptar el proceso a sus necesidades.

- Si su objetivo principal es el grafeno monocapa de gran área y alta calidad: Utilice un catalizador de baja solubilidad de carbono como la lámina de cobre, ya que su mecanismo de crecimiento limitado por la superficie es autorregulador.

- Si su objetivo principal es explorar el grafeno multicapa: Se puede utilizar un catalizador de alta solubilidad de carbono como el níquel, pero debe controlar con precisión la velocidad de enfriamiento para gestionar la segregación de carbono.

- Si su objetivo principal es la optimización del proceso y la investigación: Concéntrese en la interacción entre la temperatura y el flujo de gas precursor para controlar la densidad de los sitios de nucleación y el tamaño de grano final de la película de grafeno.

En última instancia, dominar el proceso de CVD es clave para la transición del grafeno de una maravilla de laboratorio a un material a escala industrial.

Tabla resumen:

| Paso del proceso CVD | Acción clave | Función del catalizador | Resultado |

|---|---|---|---|

| 1. Pirólisis del precursor | El gas metano se descompone en la superficie metálica caliente (p. ej., Cu, Ni) | Cataliza la descomposición del gas a ~1000°C (frente a 2500°C sin catalizador) | Los átomos de carbono se depositan en la superficie del catalizador |

| 2. Nucleación y crecimiento | Los átomos de carbono se difunden y forman islas de red hexagonal | El Cu (baja solubilidad) permite el crecimiento monocapa; el Ni (alta solubilidad) permite el crecimiento multicapa | Se forma una película continua de grafeno |

¿Listo para avanzar en su investigación de materiales con equipos de laboratorio de precisión? KINTEK se especializa en proporcionar los sistemas CVD, hornos de alta temperatura y consumibles de laboratorio esenciales que necesita para sintetizar y estudiar grafeno de alta calidad. Nuestra experiencia apoya a los laboratorios en la optimización de los parámetros de crecimiento y en la obtención de resultados fiables y reproducibles. Contacte hoy mismo a nuestros expertos para analizar cómo nuestras soluciones pueden acelerar su innovación en grafeno.

Guía Visual

Productos relacionados

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Horno de Grafización Experimental de Vacío de Grafito IGBT

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

La gente también pregunta

- ¿Cuál es el rango de temperatura de un horno de grafito? Alcance hasta 3000°C para el procesamiento avanzado de materiales.

- ¿Cuáles son las ventajas del grafito? Desbloquee un rendimiento superior en procesos de alta temperatura

- ¿Qué temperatura puede soportar el grafito? Desbloqueando su potencial de calor extremo

- ¿Cuál es el propósito de un horno de grafito? Alcanzar temperaturas extremas para materiales avanzados

- ¿Por qué se utiliza el grafito en los hornos? Logre un tratamiento térmico superior y eficiencia energética