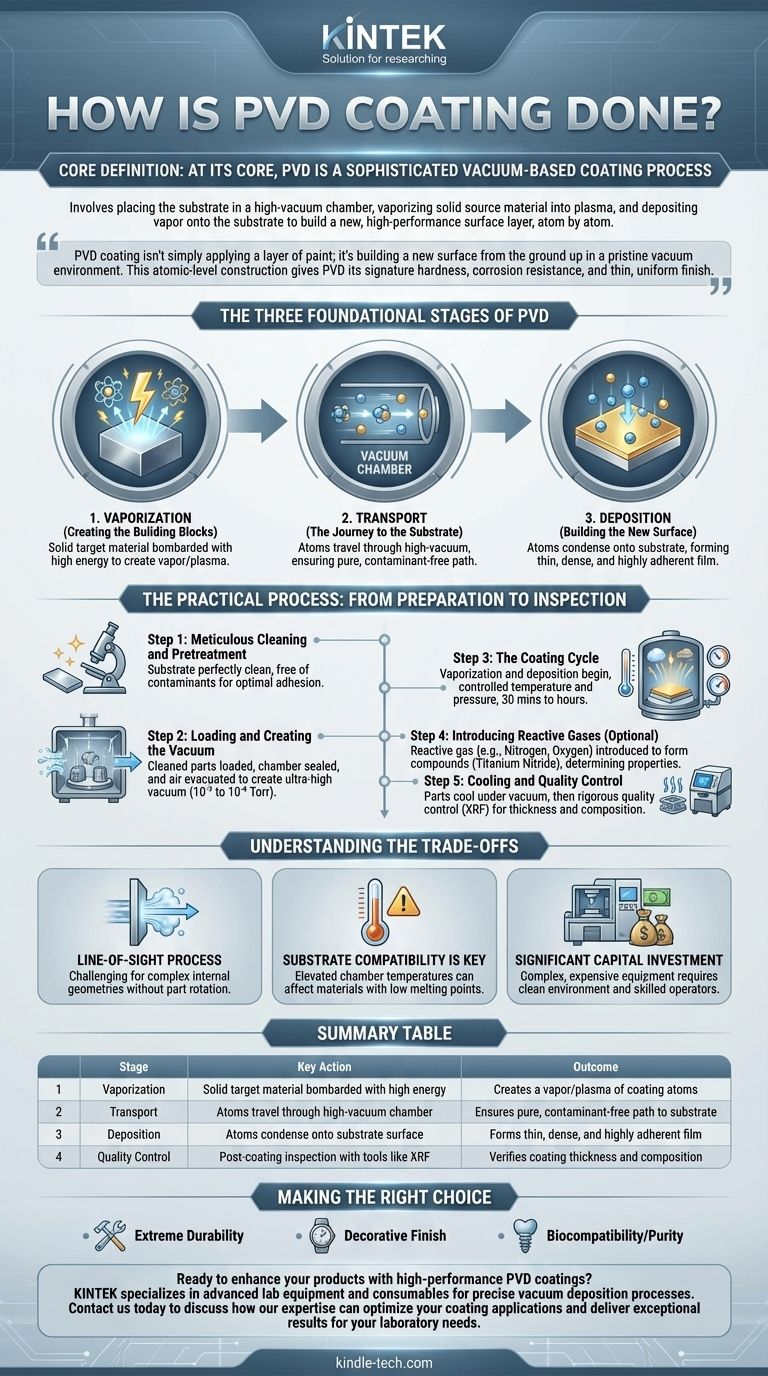

En esencia, la Deposición Física de Vapor (PVD) es un sofisticado proceso de recubrimiento basado en el vacío. Implica colocar el objeto a recubrir (el sustrato) en una cámara de alto vacío, vaporizar un material fuente sólido en un plasma de átomos o moléculas, y luego depositar ese vapor sobre el sustrato para construir una nueva capa superficial de alto rendimiento, átomo por átomo.

El recubrimiento PVD no es simplemente aplicar una capa de pintura; es construir una nueva superficie desde cero en un entorno de vacío prístino. Esta construcción a nivel atómico es lo que le da al PVD su dureza característica, resistencia a la corrosión y un acabado delgado y uniforme.

Las Tres Etapas Fundamentales del PVD

Si bien el proceso industrial completo tiene varios pasos, la física del proceso PVD en sí se puede dividir en tres etapas fundamentales. Comprenderlas es clave para entender por qué el recubrimiento es tan efectivo.

Etapa 1: Vaporización (Creación de los Bloques de Construcción)

El proceso comienza con el material fuente, o "blanco", que es un bloque del material puro que se desea utilizar para el recubrimiento (por ejemplo, titanio, circonio, cromo).

Este blanco sólido es bombardeado con una fuente de alta energía, como un arco eléctrico o un haz de iones. Este bombardeo tiene suficiente energía para desprender átomos del blanco, convirtiendo el material sólido directamente en un vapor o plasma.

Etapa 2: Transporte (El Viaje Hacia el Sustrato)

Una vez vaporizados, estos átomos viajan a través de la cámara de vacío desde el blanco hacia el sustrato.

El vacío es fundamental aquí. Al eliminar prácticamente todas las demás partículas de aire y gas, se asegura que no haya contaminantes y que los átomos vaporizados tengan un camino claro y sin obstrucciones hacia su destino.

Etapa 3: Deposición (Construcción de la Nueva Superficie)

Cuando los átomos vaporizados alcanzan el sustrato, se condensan sobre su superficie.

Debido a que esto sucede átomo por átomo, forman una película extremadamente delgada, densa y altamente adherente. Este crecimiento controlado, capa por capa, es lo que crea la excepcional uniformidad y las características de rendimiento de un recubrimiento PVD.

El Proceso Práctico: De la Preparación a la Inspección

En un entorno industrial del mundo real, las etapas fundamentales forman parte de un flujo de trabajo más amplio y altamente controlado diseñado para la calidad y la repetibilidad.

Paso 1: Limpieza Minuciosa y Pretratamiento

Este es posiblemente el paso más crítico para un recubrimiento exitoso. El sustrato debe estar perfectamente limpio, libre de cualquier aceite, polvo, óxidos u otros contaminantes.

Cualquier imperfección en la superficie impedirá que el recubrimiento se adhiera correctamente, lo que podría provocar un fallo. También se puede utilizar un pretratamiento para mejorar aún más la superficie para una unión óptima.

Paso 2: Carga y Creación del Vacío

Las piezas limpias se colocan cuidadosamente en la cámara de vacío junto con el material fuente. Luego, la cámara se sella y potentes bombas evacúan el aire.

Este proceso crea un entorno de presión extremadamente baja (típicamente de 10⁻³ a 10⁻⁹ Torr), lo cual es esencial para la pureza y calidad del recubrimiento final.

Paso 3: El Ciclo de Recubrimiento

Una vez establecido el vacío, comienza el proceso de vaporización y deposición. La temperatura y la presión dentro de la cámara se controlan con precisión durante todo el ciclo.

Esta parte del proceso puede tardar desde 30 minutos hasta unas pocas horas, dependiendo del material, el grosor del recubrimiento y el tamaño de las piezas.

Paso 4: Introducción de Gases Reactivos (Opcional)

Para crear compuestos específicos, se puede introducir un gas reactivo como nitrógeno, oxígeno o metano en la cámara durante la etapa de transporte.

Los átomos de metal vaporizados reaccionan con el gas para formar un compuesto cerámico (por ejemplo, Titanio + Nitrógeno → Nitruro de Titanio). Este paso es lo que determina muchas de las propiedades finales del recubrimiento, incluida su dureza y color.

Paso 5: Enfriamiento y Control de Calidad

Una vez depositado el recubrimiento, se permite que las piezas se enfríen al vacío antes de que la cámara regrese a la presión atmosférica.

Luego, cada lote se somete a un riguroso control de calidad. Los técnicos suelen utilizar herramientas como una máquina de fluorescencia de rayos X (XRF) para verificar el grosor y la composición elemental exacta del recubrimiento, asegurando que cumpla con todas las especificaciones.

Comprender las Compensaciones

El PVD es una tecnología poderosa, pero es importante comprender sus características y limitaciones específicas para determinar si es la opción correcta para su aplicación.

Es un Proceso de Línea de Visión

El material vaporizado viaja en una línea relativamente recta desde el blanco hasta el sustrato. Esto significa que recubrir geometrías internas complejas o agujeros profundos y estrechos puede ser un desafío sin mecanismos sofisticados de rotación de piezas.

La Compatibilidad del Sustrato es Clave

El proceso PVD implica temperaturas elevadas dentro de la cámara. Aunque no tan calientes como otros procesos como la Deposición Química de Vapor (CVD), el calor aún puede afectar a los materiales con puntos de fusión bajos, lo que puede limitar las opciones de sustrato.

Requiere una Inversión de Capital Significativa

El equipo de recubrimiento PVD es complejo, preciso y costoso. El proceso requiere un entorno limpio y operadores capacitados, lo que lo hace más adecuado para aplicaciones de alto rendimiento donde los beneficios de durabilidad y calidad justifican el costo.

Tomar la Decisión Correcta para su Aplicación

En última instancia, la decisión de utilizar el recubrimiento PVD depende completamente de los objetivos de su proyecto.

- Si su enfoque principal es la durabilidad extrema y la resistencia al desgaste: La deposición átomo por átomo del PVD crea una película excepcionalmente dura y densa, ideal para herramientas de corte y componentes de alto desgaste.

- Si su enfoque principal es un acabado decorativo específico con alto rendimiento: La capacidad de introducir gases reactivos le otorga un control preciso sobre el color y el brillo, lo que hace que el PVD sea perfecto para relojes premium, accesorios y productos electrónicos de consumo.

- Si su enfoque principal es la biocompatibilidad o la pureza: El proceso de alto vacío garantiza un recubrimiento extremadamente puro sin desgasificación, lo cual es fundamental para implantes médicos y equipos de grado alimenticio.

Comprender esta construcción a nivel atómico es la clave para aprovechar todo el potencial del PVD para sus necesidades específicas.

Tabla Resumen:

| Etapa del Recubrimiento PVD | Acción Clave | Resultado |

|---|---|---|

| Vaporización | El material blanco sólido es bombardeado con alta energía | Crea un vapor/plasma de átomos de recubrimiento |

| Transporte | Los átomos viajan a través de la cámara de alto vacío | Asegura un camino puro y libre de contaminantes hacia el sustrato |

| Deposición | Los átomos se condensan sobre la superficie del sustrato | Forma una película delgada, densa y altamente adherente |

| Control de Calidad | Inspección posterior al recubrimiento con herramientas como XRF | Verifica el grosor y la composición del recubrimiento |

¿Listo para mejorar sus productos con recubrimientos PVD de alto rendimiento? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para procesos precisos de deposición al vacío. Ya sea que esté desarrollando herramientas de corte, implantes médicos o acabados decorativos, nuestras soluciones garantizan una dureza, resistencia a la corrosión y uniformidad superiores. Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar sus aplicaciones de recubrimiento y ofrecer resultados excepcionales para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Cuáles son las ventajas y desventajas del prensado en caliente? Elija el proceso de pulvimetalurgia adecuado

- ¿Cuáles son las ventajas y desventajas del estampado en caliente? Desbloqueando una resistencia ultra alta para piezas de automoción

- ¿Qué es la laminación al vacío? Logre un acabado impecable y duradero en formas complejas

- ¿Qué es la laminación en prensa caliente? La guía definitiva para uniones de materiales fuertes y duraderas

- ¿Cómo funciona el prensado en caliente? Logre la máxima densidad para materiales avanzados