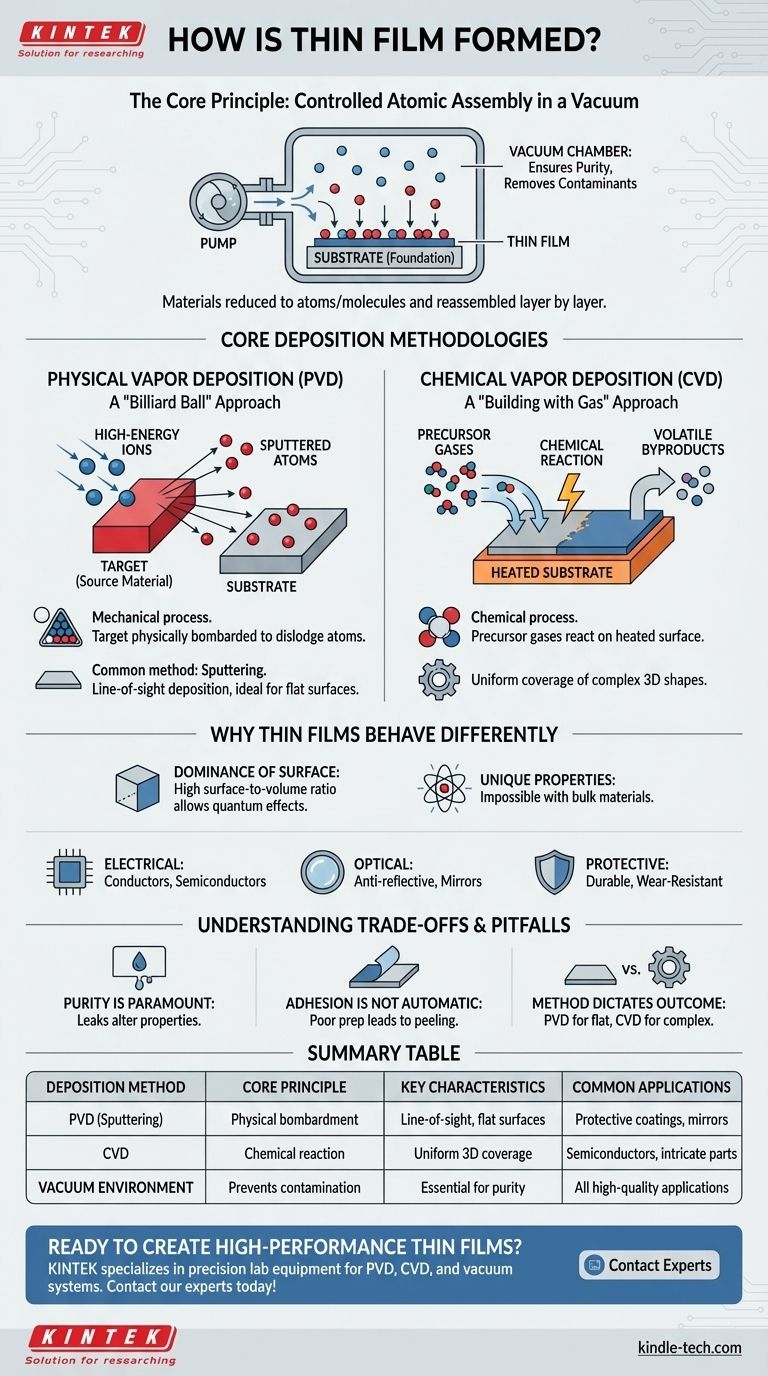

En esencia, las películas delgadas se forman depositando un material, átomo por átomo o molécula por molécula, sobre una superficie llamada sustrato. Todo este proceso se lleva a cabo en un entorno de vacío altamente controlado para garantizar la pureza y la precisión. Las dos categorías dominantes de métodos para lograr esto son la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD).

El principio central de la formación de películas delgadas es la transferencia controlada de material desde una fuente a un sustrato. Al reducir los materiales a sus componentes atómicos y volver a ensamblarlos en un vacío, creamos capas tan delgadas que sus propiedades difieren fundamentalmente del material a granel.

El Entorno Fundamental: Un Vacío Controlado

Para comprender cómo se fabrican las películas delgadas, primero debemos entender el entorno donde se crean. El proceso no ocurre al aire libre; requiere una cámara de vacío especializada.

El Papel del Sustrato

El sustrato es la base. Es el material u objeto sobre el cual se deposita la película delgada. Podría ser una oblea de silicio para un circuito integrado, un trozo de vidrio para un espejo o una herramienta de metal para un recubrimiento protector.

La Necesidad de un Vacío

Todo el proceso de deposición tiene lugar en una cámara de vacío. Eliminar el aire y otros gases es fundamental para evitar que el material fuente reaccione con contaminantes antes de que llegue al sustrato. Un vacío asegura que el camino esté despejado para que se forme una película pura y uniforme.

Metodologías de Deposición Centrales

Aunque existen muchas técnicas específicas, generalmente se dividen en dos categorías principales que describen cómo se transporta el material fuente al sustrato.

Deposición Física de Vapor (PVD): Un Enfoque de "Bolas de Billar"

PVD es un proceso mecánico. El material fuente, conocido como objetivo (target), es bombardeado físicamente para desalojar átomos.

Un método PVD común es el pulverizado catódico (sputtering). En esta técnica, iones de alta energía se aceleran hacia el objetivo. Cuando estos iones golpean el objetivo, expulsan, o "pulverizan", átomos del material fuente. Estos átomos expulsados viajan a través del vacío y se depositan en el sustrato, construyendo gradualmente la capa de película delgada.

Deposición Química de Vapor (CVD): Un Enfoque de "Construcción con Gas"

CVD es un proceso químico. En lugar de expulsar físicamente átomos de un objetivo sólido, este método introduce gases precursores en la cámara de vacío.

Estos gases fluyen sobre el sustrato calentado y experimentan una reacción química directamente en su superficie. Esta reacción produce el material sólido deseado como película, dejando subproductos volátiles que se extraen de la cámara mediante bombeo.

Por Qué las Películas Delgadas se Comportan de Manera Diferente

La razón por la que este complejo proceso es tan importante es que los materiales a escala de película delgada no se comportan como sus contrapartes a granel.

El Dominio de la Superficie

En una película delgada, la relación superficie-volumen aumenta drásticamente. Esto significa que un porcentaje mucho mayor de átomos se encuentra en la superficie en comparación con un bloque sólido del mismo material. Este cambio en la geometría permite que los efectos cuánticos y de nivel superficial dominen las propiedades generales del material.

Desbloqueando Nuevas Aplicaciones

Estas propiedades únicas son lo que hace que las películas delgadas sean tan versátiles. El proceso se utiliza para crear funcionalidades específicas que son imposibles con materiales a granel.

- Películas Eléctricas: Se utilizan para fabricar los componentes fundamentales de toda la electrónica moderna, incluidos conductores, aislantes y semiconductores en circuitos integrados.

- Películas Ópticas: Diseñadas con precisión para controlar la luz, lo que resulta en recubrimientos antirreflectantes en gafas, espejos de alta reflectividad y capas de absorción de luz en células solares.

- Películas Protectoras: Se utilizan como barreras térmicas o resistentes al desgaste extremadamente adherentes y duraderas en industrias exigentes como la aeroespacial.

Comprender las Compensaciones y Trampas

Crear una película delgada de alta calidad es un proceso de extrema precisión donde las pequeñas variables tienen un gran impacto.

La Pureza es Primordial

Cualquier átomo o molécula no deseada de una cámara de vacío con fugas puede incrustarse en la película, alterando drásticamente sus propiedades eléctricas, ópticas o mecánicas. La búsqueda de películas más puras impulsó el desarrollo de la tecnología de ultra alto vacío.

La Adhesión No Es Automática

Aunque las películas delgadas son conocidas por ser extremadamente adherentes, esto solo es cierto cuando el proceso está optimizado. Una mala preparación del sustrato o parámetros de deposición incorrectos pueden provocar que una película se pele, se agriete o no se adhiera en absoluto.

El Método Dicta el Resultado

La elección entre PVD y CVD no es arbitraria. PVD es a menudo un proceso de "línea de visión", que es excelente para recubrir superficies planas pero tiene dificultades con formas complejas. CVD, que utiliza gases, a menudo puede recubrir objetos 3D intrincados de manera más uniforme. La elección correcta depende completamente del material y la aplicación deseados.

Adaptar el Proceso a Su Objetivo

Su objetivo final determina qué características de deposición son más importantes.

- Si su enfoque principal es crear recubrimientos duraderos y densos en superficies planas (como herramientas o lentes ópticas): Un método PVD como el pulverizado catódico es a menudo la opción ideal debido a su deposición física y directa de átomos.

- Si su enfoque principal es recubrir uniformemente formas 3D complejas o crear capas semiconductoras de alta pureza: CVD suele ser superior porque los gases precursores pueden llegar a todas las superficies para reaccionar y formar la película.

- Si su enfoque principal es el rendimiento avanzado (como en células solares o electrónica de próxima generación): La clave es el control preciso sobre la estructura a escala atómica, lo que hace que las técnicas avanzadas de vacío y deposición sean absolutamente esenciales.

En última instancia, comprender estos principios de formación revela cómo la manipulación de materiales a nivel atómico diseña la tecnología de nuestro mundo moderno.

Tabla Resumen:

| Método de Deposición | Principio Central | Características Clave | Aplicaciones Comunes |

|---|---|---|---|

| PVD (Deposición Física de Vapor) | Bombardeo físico del material objetivo | Deposición en línea de visión, excelente para superficies planas | Recubrimientos protectores, espejos, herramientas |

| CVD (Deposición Química de Vapor) | Reacción química de gases precursores en el sustrato | Cobertura uniforme de formas 3D complejas | Dispositivos semiconductores, recubrimientos intrincados |

| Entorno de Vacío | Previene la contaminación y asegura la pureza | Esencial para los procesos PVD y CVD | Todas las aplicaciones de películas delgadas de alta calidad |

¿Listo para crear películas delgadas de alto rendimiento para su laboratorio? KINTEK se especializa en equipos de laboratorio de precisión y consumibles para la deposición de películas delgadas. Ya sea que trabaje con PVD, CVD o sistemas de vacío avanzados, nuestras soluciones garantizan la pureza, adhesión y uniformidad que exige su investigación. ¡Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar sus necesidades específicas de aplicación de películas delgadas!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Qué es un blanco de pulverización catódica en película delgada? La fuente principal para recubrimientos de alta calidad

- ¿Cuántos tipos de deposición física de vapor existen? Una guía sobre evaporación frente a pulverización catódica (sputtering)

- ¿Cómo funciona el MOCVD? Desbloqueando el control a nivel atómico para la fabricación avanzada de semiconductores

- ¿Cuáles son los usos de la deposición química de vapor? Una guía para películas delgadas de alto rendimiento

- ¿Cuál es la diferencia entre CVD y pulverización catódica? Elija el método de deposición de película delgada adecuado

- ¿Cuánto cuesta el carbono tipo diamante? Una guía de precios de servicios de recubrimiento DLC

- ¿Cómo optimizan los componentes de álabes la calidad de las películas delgadas en HPS-CVD vertical? Logre un control superior de la capa

- ¿Cuál es el uso del recubrimiento CVD? Mejore la durabilidad y funcionalidad de sus componentes