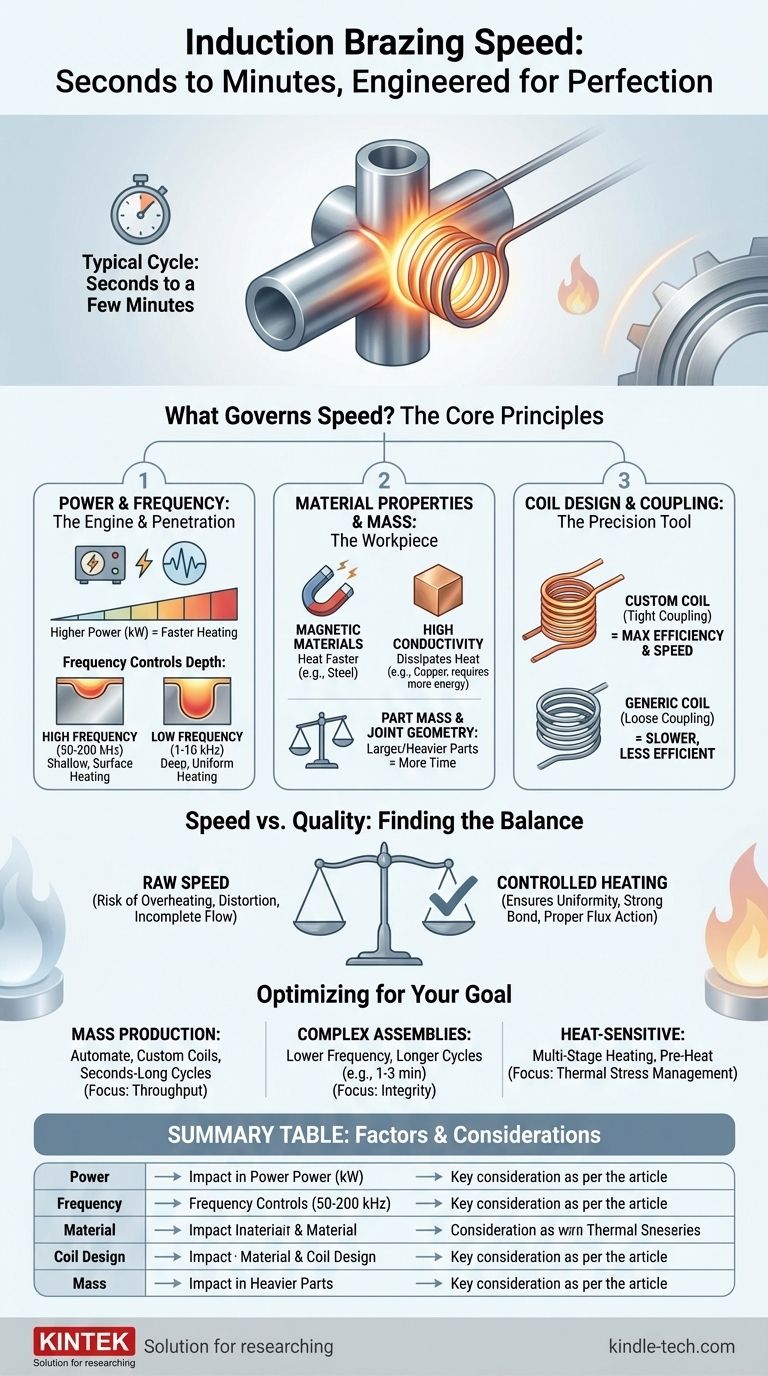

En la práctica, la soldadura fuerte por inducción es excepcionalmente rápida. Un ciclo típico de soldadura fuerte por inducción se completa en cuestión de segundos a unos pocos minutos. Esta velocidad es una de las principales ventajas del proceso, pero el tiempo exacto no es un número único; es el resultado de un sistema cuidadosamente diseñado que equilibra el diseño de la pieza, las propiedades del material y las especificaciones del equipo de calentamiento.

El tiempo requerido para la soldadura fuerte por inducción es una función directa de la masa de la pieza, el material, el diseño de la unión y la potencia del sistema de inducción. Aunque a menudo se mide en segundos, el verdadero objetivo no es la velocidad máxima, sino el ciclo repetible más rápido que produce una unión perfecta y de alta integridad.

La física de la inducción: ¿Qué rige la velocidad?

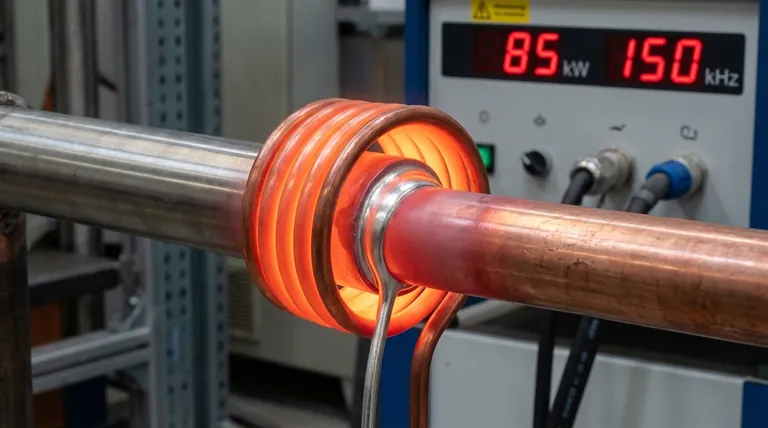

Para comprender el tiempo de soldadura, primero debe comprender los principios básicos del calentamiento por inducción. El proceso utiliza un campo magnético alterno para inducir corrientes eléctricas (corrientes de Foucault) dentro de las piezas metálicas. La resistencia del metal a estas corrientes genera un calor preciso y localizado.

El papel de la potencia y la frecuencia

La fuente de alimentación es el motor del sistema. Una mayor potencia (medida en kilovatios, kW) permite entregar más energía a la pieza, lo que resulta en un calentamiento más rápido. Duplicar la potencia disponible a menudo puede reducir el tiempo de calentamiento a la mitad.

La frecuencia es más matizada. Controla la profundidad de penetración del calor.

- Las altas frecuencias (por ejemplo, 50-200 kHz) crean un efecto de calentamiento superficial, ideal para piezas pequeñas, paredes delgadas o aplicaciones donde se necesita calentar solo la superficie rápidamente.

- Las bajas frecuencias (por ejemplo, 1-10 kHz) penetran más profundamente en el material, lo cual es necesario para calentar piezas grandes, gruesas o masivas de manera uniforme hasta el núcleo.

Cómo influyen las propiedades del material en el calentamiento

No todos los metales se calientan igual. Los materiales magnéticos, como el acero al carbono, se calientan de manera muy eficiente por debajo de su punto de Curie (alrededor de 770 °C o 1420 °F) debido a las pérdidas por histéresis magnética, lo que añade un efecto de calentamiento secundario.

Otras propiedades clave incluyen la resistividad eléctrica y la conductividad térmica. Los materiales con mayor resistividad eléctrica se calientan de manera más efectiva. Los materiales con alta conductividad térmica, como el cobre, requieren una tasa muy alta de entrada de energía porque disipan el calor del área de la unión muy rápidamente.

La importancia crítica del diseño de la bobina

La bobina de inducción es la "herramienta" que da forma al campo magnético y concentra la energía. Su diseño es, posiblemente, el factor más importante para determinar la eficiencia y la velocidad.

La distancia entre la bobina y la pieza de trabajo, conocida como acoplamiento, es crítica. Un acoplamiento estrecho (distancia más cercana) resulta en una transferencia de energía mucho más eficiente y un calentamiento significativamente más rápido. Una bobina diseñada a medida que se adapte perfectamente a la geometría de la unión es esencial para un rendimiento óptimo.

Masa de la pieza y geometría de la unión

Este es el factor más intuitivo. Una pieza grande y pesada simplemente contiene más masa que necesita ser llevada a temperatura, lo que requiere más energía y, por lo tanto, más tiempo.

El diseño de la propia unión de soldadura también juega un papel. El objetivo es calentar toda el área de la unión a una temperatura uniforme. Una unión bien diseñada asegura que ambas partes alcancen la temperatura de soldadura simultáneamente, permitiendo que el metal de aportación fluya rápida y uniformemente.

Comprendiendo las compensaciones: Velocidad vs. Calidad

Simplemente aplicar la máxima potencia para lograr el menor tiempo es un error común que conduce a malos resultados. El objetivo es un calentamiento controlado y repetible, no solo la velocidad bruta.

El riesgo de sobrecalentamiento y distorsión

Calentar una pieza demasiado rápido crea gradientes térmicos severos, donde la superficie está mucho más caliente que el núcleo. Esto puede provocar daños en la superficie, crecimiento de grano en el metal y distorsión o deformación de la pieza, especialmente en ensamblajes con materiales disímiles o formas complejas.

El peligro de un flujo incompleto del metal de aportación

Una soldadura exitosa requiere que toda la unión esté a la temperatura correcta. Si el calor se aplica demasiado rápido y de manera no uniforme, un área puede calentarse lo suficiente como para fundir el metal de aportación antes de que el resto de la unión esté lista. Esto hace que el metal de aportación fluya incorrectamente, creando huecos y resultando en una unión débil y poco fiable.

Asegurando la actividad adecuada del fundente y el metal de aportación

Si se utiliza un fundente, este necesita una cantidad específica de tiempo a temperatura para realizar su acción de limpieza. Del mismo modo, la aleación de soldadura fuerte necesita un breve momento para fluir por acción capilar y mojar completamente las superficies de la unión. Apresurar este "tiempo de remojo" puede comprometer la unión metalúrgica.

Tomando la decisión correcta para su objetivo

El tiempo ideal de soldadura fuerte es un equilibrio entre la velocidad de producción y la calidad de la unión. Su aplicación específica dicta dónde debe enfocar sus esfuerzos de optimización.

- Si su objetivo principal es maximizar el rendimiento para la producción en masa: Invierta en un sistema altamente automatizado con bobinas de forma personalizada y una fuente de alimentación ajustada con precisión para lograr un ciclo de calentamiento repetible de segundos de duración.

- Si su objetivo principal es soldar conjuntos grandes o complejos: Priorice el calentamiento uniforme sobre la velocidad bruta. Utilice una frecuencia más baja y una bobina cuidadosamente diseñada, aceptando un tiempo de ciclo más largo (por ejemplo, 1-3 minutos) para garantizar la integridad de la unión y evitar la distorsión.

- Si su objetivo principal es trabajar con materiales sensibles al calor o disímiles: Implemente un perfil de calentamiento de varias etapas, como una etapa de precalentamiento de menor potencia seguida de una aceleración final, para gestionar el estrés térmico y garantizar una unión de calidad.

En última instancia, el tiempo óptimo de soldadura fuerte por inducción no es el más rápido posible, sino el más rápido que produce de manera fiable una unión fuerte y sin defectos.

Tabla resumen:

| Factor | Impacto en el tiempo de soldadura | Consideración clave |

|---|---|---|

| Fuente de alimentación (kW) | Mayor potencia = calentamiento más rápido | Ajustar la potencia a la masa de la pieza y los objetivos de producción |

| Frecuencia (kHz) | Alta frecuencia para piezas pequeñas; baja para piezas grandes | Controla la profundidad de penetración del calor |

| Propiedades del material | Los materiales magnéticos se calientan más rápido; los materiales de alta conductividad disipan el calor | Influye en la eficiencia energética |

| Diseño de la bobina y acoplamiento | Las bobinas personalizadas y el acoplamiento estrecho reducen drásticamente el tiempo | Factor más crítico para la eficiencia |

| Masa de la pieza y geometría de la unión | Las piezas más grandes y pesadas requieren más tiempo | El objetivo es el calentamiento uniforme de toda el área de la unión |

¿Listo para optimizar su proceso de soldadura fuerte?

Ya sea que su objetivo sea la producción de alto volumen o la unión de conjuntos complejos y sensibles al calor, la experiencia de KINTEK en sistemas de soldadura fuerte por inducción puede ayudarle a lograr el equilibrio perfecto entre velocidad y calidad. Nos especializamos en proporcionar el equipo de laboratorio y los consumibles adecuados para satisfacer sus necesidades específicas de laboratorio.

Contáctenos hoy para discutir cómo nuestras soluciones pueden ofrecer tiempos de ciclo más rápidos, resultados repetibles y uniones más fuertes y sin defectos para sus aplicaciones.

Guía Visual

Productos relacionados

- Prensa Hidráulica Manual Calentada con Placas Calentadas para Prensa en Caliente de Laboratorio

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Tiene una prensa hidráulica calor? Cómo los platos calefactados desbloquean el moldeo y curado avanzados

- ¿Cuál es el propósito de utilizar una prensa hidráulica de laboratorio para la síntesis de LGVO? Lograr electrolitos sólidos de alta pureza

- ¿Cómo funciona una máquina de prensa caliente hidráulica? Desbloquee la precisión en la unión y formación de materiales

- ¿Qué es una prensa hidráulica en caliente? Desbloquee el poder del calor y la presión para materiales avanzados

- ¿Para qué se utilizan las prensas hidráulicas calefactadas? Moldeo de composites, vulcanización de caucho y más