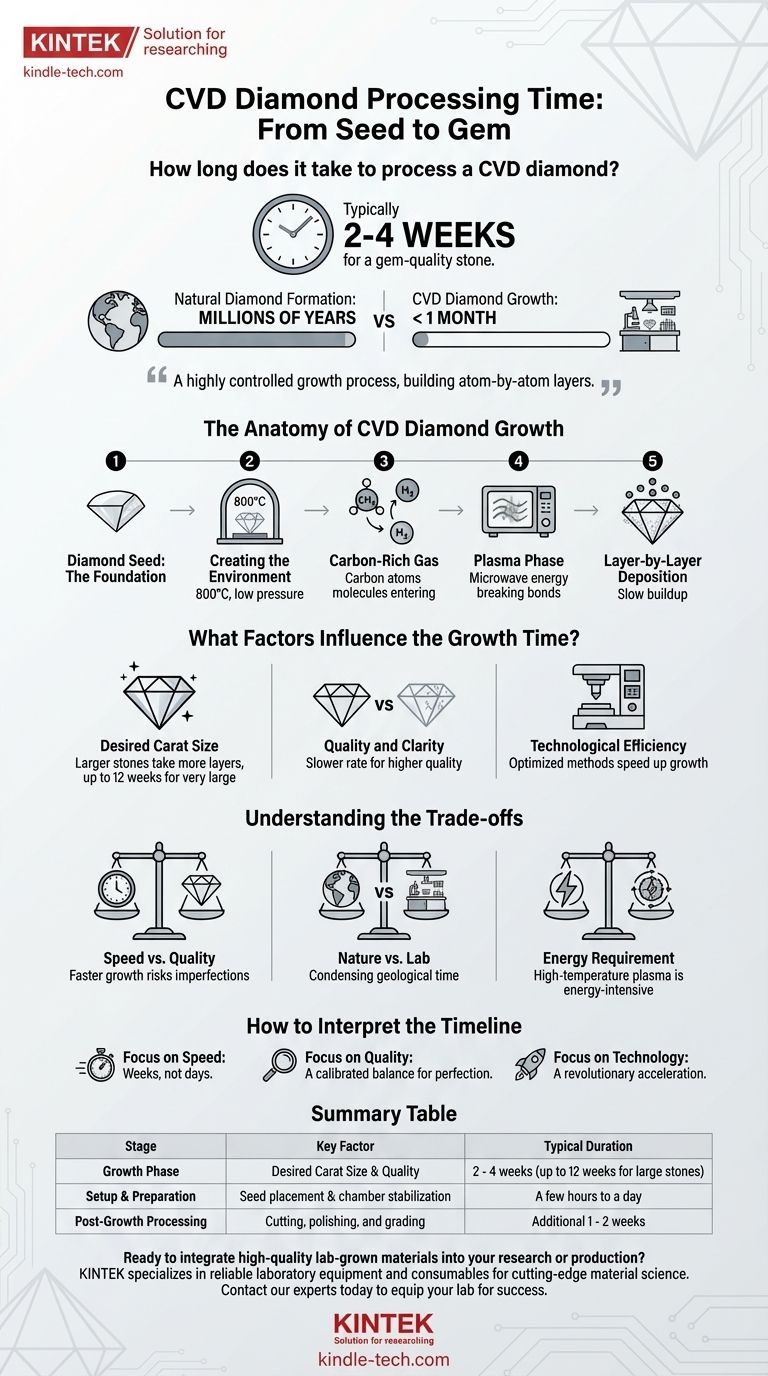

Para ser precisos, el procesamiento de un diamante CVD de calidad gema suele tardar entre dos y cuatro semanas. Para una piedra estándar de un quilate, los productores pueden completar todo el ciclo de crecimiento en menos de un mes, un marcado contraste con los millones de años necesarios para la formación de diamantes naturales.

La creación de un diamante CVD no es un evento instantáneo, sino un proceso de crecimiento altamente controlado. El plazo de varias semanas está dictado por la deposición lenta y deliberada, átomo por átomo, de carbono necesaria para construir un cristal de alta calidad.

La anatomía del crecimiento del diamante CVD

Para entender por qué se necesitan varias semanas, primero debe comprender la naturaleza meticulosa, paso a paso, del método de Deposición Química de Vapor (CVD).

La semilla de diamante: La base

Todo el proceso comienza con una fina lámina de un diamante preexistente, conocida como semilla. Esta semilla actúa como plantilla sobre la cual crecerá el nuevo diamante.

Creación del entorno perfecto

Esta semilla de diamante se coloca dentro de una cámara de vacío sellada y de baja presión. Luego, la cámara se calienta a una temperatura extrema, típicamente alrededor de 800 °C.

El papel del gas rico en carbono

Se introduce en la cámara una mezcla de gases, rica en carbono (como el metano) e hidrógeno. Esta mezcla sirve como materia prima para el nuevo diamante.

Del gas al cristal: La fase de plasma

Se utiliza energía, a menudo en forma de microondas, para energizar la mezcla de gases hasta que se enciende en un plasma. Esto rompe los enlaces moleculares de los gases.

Deposición capa por capa

Dentro del plasma, se liberan átomos de carbono puros. Estos átomos se asientan entonces sobre la semilla de diamante, uniéndose a su estructura cristalina y replicándola capa por capa, construyendo lentamente el nuevo diamante.

¿Qué factores influyen en el tiempo de crecimiento?

La cifra de "dos a cuatro semanas" es un punto de referencia común, pero la duración exacta puede variar según varios factores clave.

Tamaño de quilate deseado

Esta es la variable más significativa. Un diamante más grande requiere más capas de deposición de carbono, lo que prolonga el tiempo necesario en la cámara. Algunas piedras muy grandes pueden tardar hasta 12 semanas.

Objetivos de calidad y claridad

Lograr un diamante sin defectos y de mayor calidad a menudo requiere una tasa de crecimiento más lenta y estable. Apresurar el proceso puede introducir imperfecciones en la red cristalina.

Eficiencia tecnológica

Los principales productores han perfeccionado sus técnicas y equipos con el tiempo. Sus métodos patentados específicos pueden influir en la velocidad y eficiencia del ciclo de crecimiento.

Comprender las compensaciones

El proceso CVD es un equilibrio cuidadoso de variables científicas, y cada elección implica una compensación.

Velocidad frente a calidad

La tensión fundamental en el crecimiento CVD es entre la velocidad y la perfección. Si bien es posible cultivar un diamante más rápido, hacerlo aumenta el riesgo de inclusiones y defectos estructurales, lo que resulta en una piedra de menor calidad.

Un marcado contraste con la naturaleza

El proceso de varias semanas de un laboratorio CVD se opone drásticamente a los miles o millones de años que los diamantes naturales tardan en formarse bajo un calor y una presión inmensos en las profundidades de la Tierra.

El requisito energético

Mantener una cámara de plasma a alta temperatura durante semanas es una tarea que consume mucha energía. Este requisito operativo es un factor importante en el coste y la logística de la producción de diamantes cultivados en laboratorio.

Cómo interpretar el cronograma

Su comprensión del tiempo de procesamiento depende de lo que más valore.

- Si su enfoque principal es la velocidad: Reconozca que incluso los métodos CVD más avanzados requieren semanas, no días, para lograr resultados de calidad gema.

- Si su enfoque principal es la calidad: Aprecie que el plazo de 2 a 4 semanas representa un equilibrio cuidadosamente calibrado, que permite la deposición meticulosa necesaria para un diamante impecable.

- Si su enfoque principal es la tecnología: Vea este proceso de varias semanas como una aceleración revolucionaria, que condensa una escala de tiempo geológica en un ciclo de fabricación manejable.

Comprender este proceso deliberado de varias semanas revela cómo la tecnología ha dominado el arte de crear uno de los materiales más valorados de la naturaleza.

Tabla de resumen:

| Etapa | Factor clave | Duración típica |

|---|---|---|

| Fase de crecimiento | Tamaño de quilate y calidad deseados | 2 - 4 semanas (hasta 12 semanas para piedras grandes) |

| Configuración y preparación | Colocación de la semilla y estabilización de la cámara | Unas pocas horas a un día |

| Procesamiento posterior al crecimiento | Corte, pulido y clasificación | 1 - 2 semanas adicionales |

¿Listo para integrar materiales cultivados en laboratorio de alta calidad en su investigación o producción? El crecimiento preciso y controlado de los diamantes CVD es solo un ejemplo de cómo el equipo de laboratorio avanzado puede revolucionar su trabajo. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles fiables necesarios para la ciencia de materiales de vanguardia. Ya sea que esté desarrollando nuevos semiconductores, óptica avanzada o piedras preciosas de próxima generación, nuestras soluciones respaldan la precisión y la eficiencia. Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos equipar su laboratorio para el éxito.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

La gente también pregunta

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos