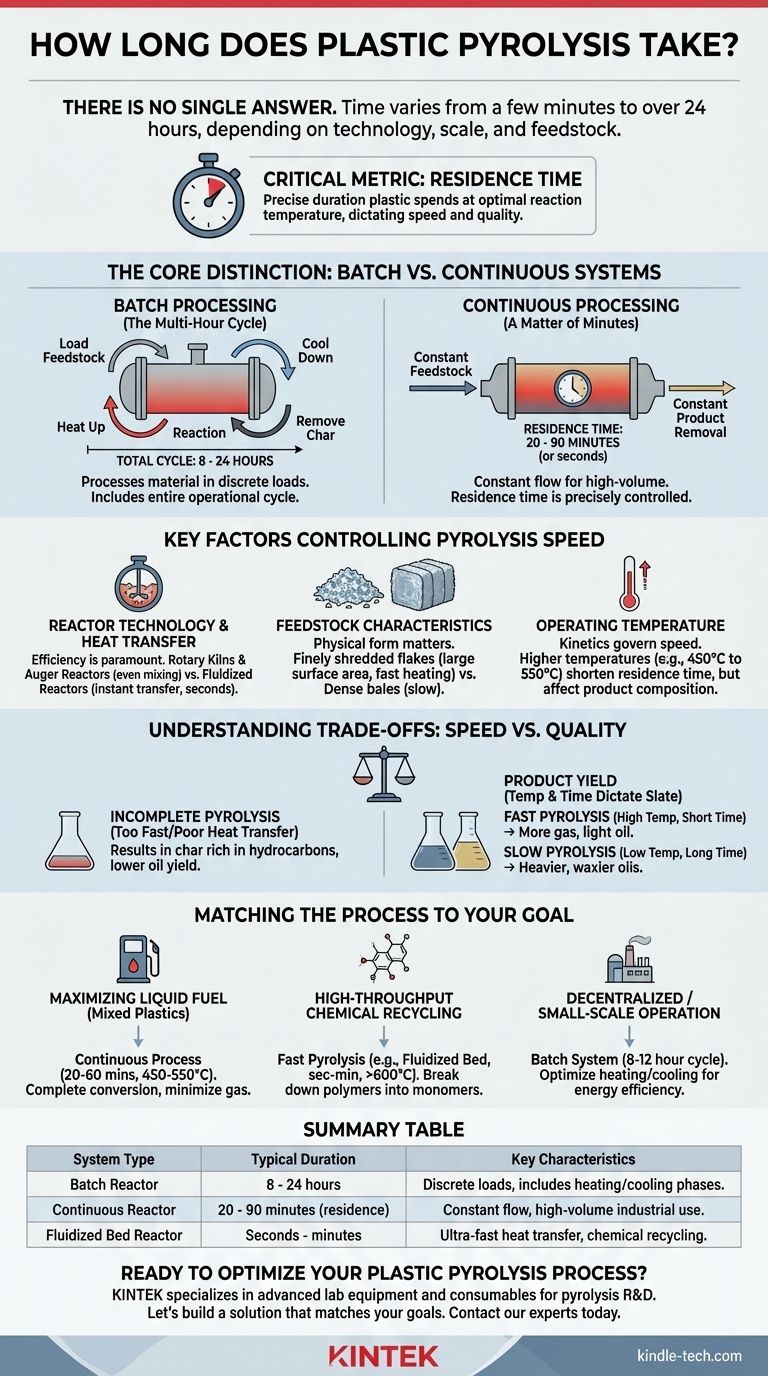

No hay una respuesta única sobre cuánto tiempo lleva la pirólisis de plástico, ya que el tiempo puede variar desde unos pocos minutos hasta más de 24 horas. La duración no es un número fijo, sino una variable determinada enteramente por la tecnología utilizada, la escala de la operación y las características específicas del plástico que se procesa. Una planta industrial continua podría procesar plástico en menos de 30 minutos, mientras que un reactor de tipo por lotes más simple tardará de 8 a 12 horas en completar un ciclo completo.

La métrica crítica no es el tiempo total de operación, sino el tiempo de residencia, la duración precisa que el plástico pasa a la temperatura de reacción óptima. Esto lo dicta el diseño del reactor y es el factor clave que determina tanto la velocidad como la calidad de los productos finales.

La distinción fundamental: sistemas por lotes vs. continuos

El factor más significativo que influye en la duración de la pirólisis es el diseño fundamental del sistema: si procesa el material en cargas discretas (por lotes) o en un flujo constante (continuo).

Procesamiento por lotes: el ciclo de varias horas

Los reactores por lotes se cargan con materia prima, se sellan y luego se calientan a la temperatura objetivo. Todo el volumen de plástico se procesa a la vez.

El ciclo operativo total para un sistema por lotes es largo, a menudo entre 8 y 24 horas. Esto incluye la carga, el período inicial de calentamiento, el tiempo real de reacción de pirólisis, una fase de enfriamiento y, finalmente, la eliminación de residuos sólidos (carbón). Si bien la reacción química en sí misma solo puede llevar unas pocas horas, todo el ciclo operativo define el rendimiento de la planta.

Procesamiento continuo: cuestión de minutos

Los reactores continuos están diseñados para aplicaciones industriales a gran escala donde la materia prima se alimenta constantemente al sistema y los productos se eliminan continuamente.

Aquí, la métrica crítica es el tiempo de residencia, que se puede controlar con precisión. Para la mayoría de los sistemas continuos de pirólisis de plástico, este tiempo de residencia es de entre 20 y 90 minutos. En sistemas altamente avanzados como los reactores de lecho fluidizado, puede ser tan corto como unos pocos segundos o un par de minutos debido a una transferencia de calor excepcionalmente eficiente.

Factores clave que controlan la velocidad de la pirólisis

Más allá del tipo de sistema, varias variables controlan directamente la velocidad de la reacción de pirólisis. Comprenderlas es crucial para diseñar o evaluar un sistema.

Tecnología del reactor y transferencia de calor

La eficiencia de la transferencia de calor es la variable técnica más importante. El plástico debe calentarse uniformemente hasta el núcleo para pirolizarse eficazmente.

Diferentes diseños de reactor logran esto con distinto éxito. Los hornos rotatorios y los reactores de tornillo sin fin voltean o mezclan el material para asegurar un calentamiento uniforme, mientras que los reactores de lecho fluidizado suspenden partículas finas de plástico en un gas caliente, lo que permite una transferencia de calor casi instantánea y, por lo tanto, tiempos de residencia muy cortos.

Características de la materia prima

El tipo y la preparación de la materia prima plástica afectan drásticamente el tiempo de procesamiento.

Plásticos como el polietileno (PE) y el polipropileno (PP) se pirolizan limpiamente a temperaturas específicas. Materiales como el PET requieren diferentes condiciones y pueden ser más complejos. Más importante aún, la forma física importa: las escamas de plástico finamente trituradas tienen una superficie mucho mayor y se calientan mucho más rápido que las balas densas y sin triturar.

Temperatura de operación

Las reacciones de pirólisis se rigen por la cinética, lo que significa que temperaturas más altas conducen a reacciones más rápidas. Aumentar la temperatura de 450 °C a 550 °C puede acortar significativamente el tiempo de residencia requerido.

Sin embargo, simplemente aumentar la temperatura no siempre es mejor, ya que también cambia la composición de los productos de salida.

Comprendiendo las compensaciones: velocidad vs. calidad

Optimizar solo la velocidad puede comprometer la eficiencia y la viabilidad económica de todo el proceso.

El riesgo de pirólisis incompleta

Si el tiempo de residencia es demasiado corto o la transferencia de calor es deficiente, el plástico puede no convertirse por completo. Esto da como resultado un residuo de carbón que aún es rico en hidrocarburos, lo que reduce significativamente el rendimiento de aceite líquido y crea un subproducto sólido de menor valor.

El impacto en el rendimiento del producto

La combinación de temperatura y tiempo de residencia dicta la gama de productos finales.

La pirólisis rápida (alta temperatura, corto tiempo de residencia) tiende a "craquear" las largas cadenas de polímeros en moléculas más pequeñas, produciendo más gas y un aceite más ligero y de menor viscosidad. La pirólisis más lenta (temperatura más baja, tiempo de residencia más largo) a menudo produce aceites más pesados y cerosos y menos gas.

Consumo de energía y rendimiento

Si bien un sistema continuo es mucho más rápido en términos de tiempo de residencia, su rendimiento general debe justificar su mayor costo de capital y complejidad. Un ciclo de lotes largo puede parecer ineficiente, pero puede ser más eficiente energéticamente y rentable para operaciones a menor escala si se diseña correctamente para minimizar la pérdida de calor.

Adaptando el proceso a su objetivo

La duración "correcta" depende completamente de sus objetivos operativos. Para tomar una decisión informada, debe alinear los parámetros del proceso con el resultado deseado.

- Si su objetivo principal es maximizar el combustible líquido a partir de plásticos mezclados: Apunte a un proceso continuo con un tiempo de residencia de 20-60 minutos a temperaturas moderadas (450-550 °C) para asegurar una conversión completa sin un craqueo excesivo a gas.

- Si su objetivo principal es el reciclaje químico de alto rendimiento: Un proceso de pirólisis rápida como un reactor de lecho fluidizado, con tiempos de residencia medidos en segundos o minutos a temperaturas más altas (>600 °C), es ideal para descomponer polímeros en materias primas químicas básicas como monómeros.

- Si su objetivo principal es una operación descentralizada o a menor escala: Un sistema por lotes con un ciclo de 8-12 horas suele ser la opción más práctica. Su enfoque debe ser optimizar el ciclo de calentamiento y enfriamiento para la eficiencia energética y asegurar una preparación consistente de la materia prima.

En última instancia, comprender las variables que controlan la duración de la pirólisis le permite ir más allá de una simple cuestión de tiempo y avanzar hacia el diseño de un sistema verdaderamente eficaz.

Tabla resumen:

| Tipo de sistema | Duración típica | Características clave |

|---|---|---|

| Reactor por lotes | 8 - 24 horas | Procesa material en cargas discretas; incluye fases de calentamiento, reacción y enfriamiento. |

| Reactor continuo | 20 - 90 minutos (tiempo de residencia) | Alimentación y eliminación de productos constantes; ideal para uso industrial de alto volumen. |

| Reactor de lecho fluidizado | Segundos - minutos | Transferencia de calor ultrarrápida; ideal para reciclaje químico en monómeros. |

¿Listo para optimizar su proceso de pirólisis de plástico?

En KINTEK, nos especializamos en equipos de laboratorio avanzados y consumibles adaptados para la investigación y el desarrollo de la pirólisis. Ya sea que esté escalando de sistemas por lotes a continuos u optimizando la preparación de la materia prima, nuestra experiencia puede ayudarlo a lograr mayores rendimientos, mejor calidad de producto y mayor eficiencia.

Construyamos una solución que se adapte a sus objetivos. Contacte a nuestros expertos hoy para discutir cómo KINTEK puede apoyar la innovación en pirólisis de su laboratorio.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

La gente también pregunta

- ¿Cuáles son los productos de la pirólisis de la biomasa? Descubra el biocarbón, el bioaceite y el gas de síntesis

- ¿Cuáles son los componentes de la pirólisis de biomasa? Una guía completa del sistema, productos y proceso

- ¿Cuál es una desventaja de la energía de biomasa? Los costos ambientales y económicos ocultos

- ¿Cuáles son las condiciones para la pirólisis de biomasa? Optimice la temperatura, la velocidad de calentamiento y el tiempo

- ¿Cuáles son los diferentes tipos de máquinas de pirólisis? Elija el sistema adecuado para su producción