No existe un número único de tipos de reactores en la industria farmacéutica. En cambio, los reactores se clasifican según algunas características clave, incluido su material de construcción, modo de operación y las fases de los químicos que reaccionan. Comprender estas clasificaciones es esencial para seleccionar el equipo adecuado para un proceso químico específico.

El "tipo" de reactor no es una etiqueta fija, sino una descripción de su diseño y función. La decisión más crítica no es elegir de una lista larga, sino hacer coincidir el material, el modo operativo y las capacidades de mezcla del reactor con las demandas precisas de su síntesis química y escala de producción.

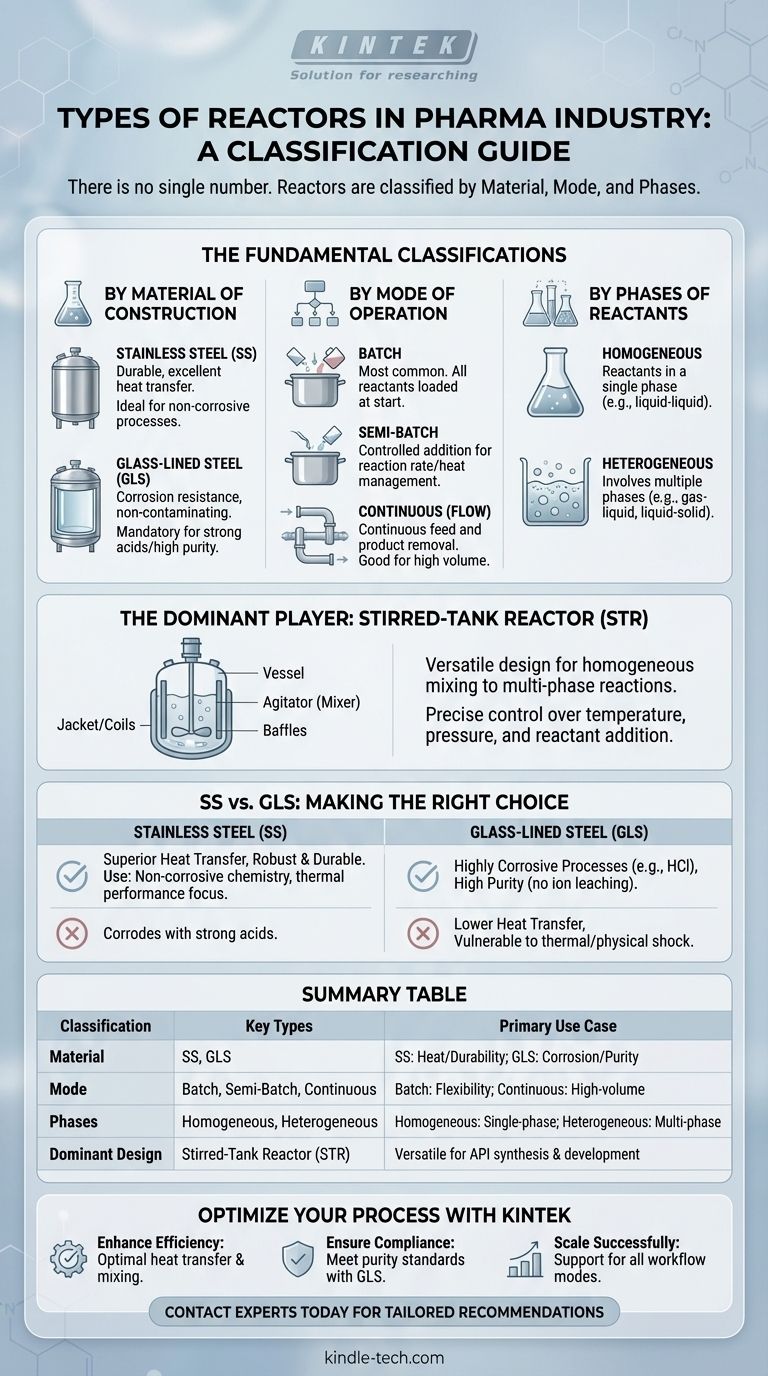

Las formas fundamentales de clasificar los reactores

Para comprender el panorama de los reactores farmacéuticos, es mejor pensar en términos de estos sistemas de clasificación fundamentales. La mayoría de los reactores que encontrará serán una combinación de estos atributos.

Por material de construcción

Este suele ser el primer y más crítico punto de decisión, impulsado por la compatibilidad química y los requisitos de pureza.

- Reactores de acero inoxidable (SS): Típicamente fabricados con grados como el acero inoxidable 316L, son los caballos de batalla de la industria. Ofrecen una excelente durabilidad y transferencia de calor.

- Reactores de acero revestido de vidrio (GLS): Estos presentan una carcasa de acero con una superficie interior de vidrio especializado. El acero proporciona resistencia estructural, mientras que el vidrio proporciona una resistencia a la corrosión casi universal y una superficie no contaminante.

Por modo de operación

Esto describe cómo se añaden las materias primas y se extraen los productos, lo que dicta el flujo de trabajo de producción.

- Reactores por lotes: Este es el modo más común en la industria farmacéutica. Todos los reactivos se cargan en el recipiente al principio, la reacción procede con el tiempo y el producto final se descarga al final. Piense en ello como hornear un pastel en un solo tazón.

- Reactores semilotes: En este modo, el recipiente se carga inicialmente con algunos reactivos, y otros se añaden de forma continua o en porciones durante el curso de la reacción. Esto es útil para controlar las velocidades de reacción o gestionar la generación de calor.

- Reactores continuos (química de flujo): Los reactivos se alimentan continuamente al reactor y el producto se retira continuamente. Esto es menos común para las plantas farmacéuticas multiproducto, pero está ganando terreno para procesos dedicados de alto volumen. Los reactores de flujo de pistón (PFR) son un ejemplo principal.

Por fases de los reactivos

Esta clasificación se basa en el estado físico de los químicos involucrados.

- Reactores homogéneos: Todos los reactivos están en una sola fase (por ejemplo, líquido-líquido). El principal desafío aquí es asegurar una mezcla adecuada.

- Reactores heterogéneos: La reacción implica múltiples fases (por ejemplo, gas-líquido, líquido-sólido o gas-líquido-sólido). Estos son más complejos ya que requieren asegurar una transferencia de masa eficiente entre las diferentes fases, no solo la mezcla.

El actor dominante: el reactor de tanque agitado (STR)

La gran mayoría de los reactores utilizados tanto en el desarrollo como en la fabricación farmacéutica son Reactores de Tanque Agitado (STR), también conocidos como Reactores de Tanque Agitado Continuo (CSTR) en una configuración continua.

¿Por qué el STR es tan común?

El STR es excepcionalmente versátil. Su diseño maneja eficazmente una amplia gama de tipos de reacción, desde una simple mezcla homogénea hasta reacciones multifásicas complejas. Permite un control preciso sobre la temperatura, la presión y la adición de reactivos, lo que lo hace ideal para las síntesis complejas de varios pasos comunes en la fabricación de API (ingredientes farmacéuticos activos).

Componentes clave de un STR

- Recipiente: El cuerpo principal, ya sea de acero inoxidable o revestido de vidrio.

- Camisa/Serpentines: Una carcasa externa o serpentines internos a través de los cuales circulan fluidos de calentamiento o enfriamiento para controlar la temperatura de la reacción.

- Agitador: El "mezclador" dentro del recipiente, que consta de un eje y uno o más impulsores. Su diseño es crítico para la eficiencia de la mezcla y la transferencia de masa.

- Deflectores: Placas verticales en la pared del recipiente que evitan la formación de un vórtice (remolino) y mejoran la mezcla de arriba a abajo.

Comprendiendo las compensaciones: SS vs. revestido de vidrio

Elegir entre acero inoxidable y acero revestido de vidrio es una decisión fundamental con consecuencias significativas para su proceso.

Cuándo elegir acero inoxidable (SS)

El SS es la opción predeterminada cuando la química de su proceso lo permite. Se prefiere por sus superiores capacidades de transferencia de calor, que permiten ciclos de calentamiento y enfriamiento más rápidos. También es más robusto y resistente a los golpes mecánicos y térmicos en comparación con el vidrio.

Cuándo elegir acero revestido de vidrio (GLS)

El GLS es obligatorio para procesos altamente corrosivos, especialmente aquellos que involucran ácidos fuertes como el ácido clorhídrico (HCl), que degradaría rápidamente el acero inoxidable. También proporciona una superficie inerte de alta pureza que previene la lixiviación de iones metálicos, lo cual es crítico para el cumplimiento de cGMP y productos sensibles. La desventaja es una menor eficiencia de transferencia de calor y una vulnerabilidad a daños físicos o cambios rápidos de temperatura.

Tomando la decisión correcta para su proceso

Su elección de reactor es una decisión de ingeniería estratégica adaptada a sus objetivos específicos.

- Si su enfoque principal es la versatilidad del proceso y la fabricación de múltiples productos: Un reactor de tanque agitado por lotes o semilotes es la solución más flexible y ampliamente utilizada.

- Si su enfoque principal es el manejo de agentes altamente corrosivos o la garantía de la máxima pureza del producto: Un reactor de acero revestido de vidrio (GLS) es la elección necesaria.

- Si su enfoque principal es el rendimiento térmico con química no corrosiva: Un reactor de acero inoxidable (SS) ofrece una durabilidad y transferencia de calor superiores.

- Si su enfoque principal es la producción dedicada de alto volumen de una sola molécula: Un sistema de reactor continuo o de flujo (como un PFR) puede ofrecer ventajas significativas en eficiencia.

En última instancia, la selección del reactor adecuado comienza con una comprensión profunda de su proceso químico y sus objetivos de producción.

Tabla resumen:

| Clasificación | Tipos clave | Caso de uso principal |

|---|---|---|

| Material de construcción | Acero inoxidable (SS), Acero revestido de vidrio (GLS) | SS para transferencia de calor/durabilidad; GLS para procesos corrosivos/pureza |

| Modo de operación | Por lotes, Semilotes, Continuo (Flujo) | Por lotes para flexibilidad; Continuo para producción de alto volumen |

| Fases de los reactivos | Homogéneo, Heterogéneo | Homogéneo para una sola fase; Heterogéneo para reacciones multifásicas |

| Diseño dominante | Reactor de tanque agitado (STR) | Elección versátil para la mayoría de las síntesis y desarrollo de API |

Optimice su proceso farmacéutico con el reactor adecuado

Elegir el reactor correcto es fundamental para la síntesis de su API, la escalabilidad y el cumplimiento de las cGMP. KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, incluidos reactores de tanque agitado (STR) versátiles en configuraciones de acero inoxidable y revestidos de vidrio.

Le ayudamos a:

- Mejorar la eficiencia: Seleccione reactores con transferencia de calor, mezcla y resistencia a la corrosión óptimas.

- Garantizar el cumplimiento: Cumpla con los estrictos estándares de pureza con reactores GLS para procesos sensibles.

- Escalar con éxito: Desde I+D hasta producción, nuestras soluciones admiten flujos de trabajo por lotes, semilotes y continuos.

Analicemos sus necesidades específicas — ¡Contacte a nuestros expertos hoy mismo para una recomendación personalizada!

Guía Visual

Productos relacionados

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Autoclave de vapor horizontal de alta presión de laboratorio para uso en laboratorio

La gente también pregunta

- ¿Cuál es la contribución de un reactor hidrotermal a la construcción de poros graduados? Plantillas de Precisión para TAS

- ¿Cómo demuestra su valor un reactor de alta presión en el envejecimiento acelerado? Predicción rápida de la durabilidad del catalizador

- ¿Por qué son necesarios los recipientes de reacción sellados de laboratorio en la síntesis hidrotermal de zeolitas? Asegurar la pureza y el rendimiento

- ¿Qué funciones desempeñan las autoclaves en la síntesis de zeolitas MFI? Domina el crecimiento cristalino hidrotermal

- ¿Por qué los autoclaves de alta presión son esenciales para preparar agentes de curado de poliamida de base biológica a partir de ácido dímero?