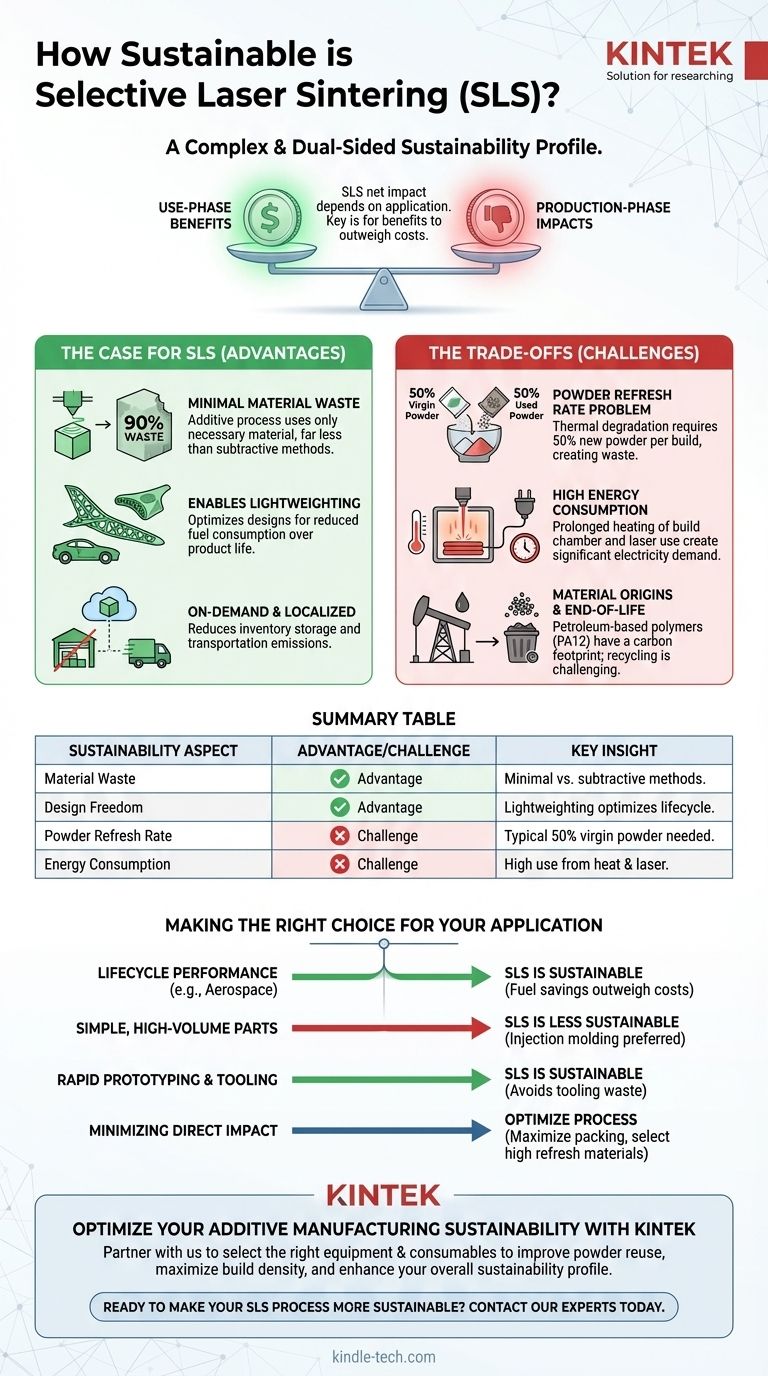

En esencia, el Sinterizado Selectivo por Láser (SLS) presenta un perfil de sostenibilidad complejo y de doble cara. Si bien la tecnología ofrece ventajas significativas al minimizar el desperdicio de material por pieza y permitir diseños altamente optimizados y ligeros, enfrenta desafíos considerables relacionados con el alto consumo de energía y el ciclo de vida de sus materiales en polvo.

Si bien el SLS permite la creación de piezas ligeras que mejoran drásticamente la sostenibilidad durante la fase de uso de un producto, el proceso de fabricación en sí conlleva un costo ambiental notable. La clave de la sostenibilidad con SLS es garantizar que los beneficios de la fase de uso superen decisivamente los impactos de la fase de producción.

El argumento a favor del SLS como tecnología sostenible

Los principales beneficios de sostenibilidad del SLS se centran en cómo cambia el diseño y la logística de la fabricación, alejándose de las ineficiencias de los métodos tradicionales.

Mínimo desperdicio de material en la creación de piezas

A diferencia de la fabricación sustractiva (como el mecanizado CNC), que talla una pieza a partir de un bloque sólido y puede desperdiciar hasta el 90% del material en bruto, el SLS es un proceso aditivo.

Construye piezas capa por capa, utilizando solo el material necesario para la geometría de la pieza y sus soportes. Esto da como resultado un desperdicio de producción directo significativamente menor.

Permitiendo diseños ligeros y optimizados

El SLS otorga a los ingenieros la libertad de crear geometrías internas complejas, como celosías y estructuras de forma orgánica, que son imposibles de producir con otros métodos.

Esta capacidad, conocida como aligeramiento (lightweighting), es fundamental en industrias como la aeroespacial y la automotriz. Una pieza más ligera en un avión o vehículo reduce el consumo de combustible durante toda su vida operativa, creando un enorme beneficio ambiental posterior.

Producción bajo demanda y localizada

La tecnología SLS no requiere herramientas, lo que significa que no necesita moldes ni accesorios personalizados. Esto permite la producción de piezas bajo demanda, reduciendo la necesidad de almacenes grandes y energéticamente intensivos para almacenar inventario.

Además, apoya un modelo de fabricación distribuida, donde las piezas se pueden imprimir localmente, reduciendo las distancias de transporte y las emisiones de carbono asociadas.

Comprender las compensaciones y los costos ambientales

A pesar de sus ventajas, la realidad operativa del SLS implica inconvenientes ambientales significativos que deben gestionarse cuidadosamente.

El problema de la tasa de renovación del polvo

Este es el desafío de sostenibilidad más significativo para el SLS. El polvo no sinterizado en la cámara de construcción se expone a altas temperaturas durante períodos prolongados, lo que degrada sus propiedades.

Debido a esta degradación térmica, no se puede simplemente reutilizar el 100% del polvo sobrante. Debe mezclarse con un alto porcentaje de polvo virgen nuevo para mantener la calidad de la pieza. Esta proporción se denomina tasa de renovación.

Una tasa de renovación típica es del 50%, lo que significa que por cada nueva construcción, el 50% del polvo debe ser material virgen. El polvo "usado" restante que ya no se puede renovar a menudo se convierte en residuo, aunque los esfuerzos para darle un uso secundario están creciendo.

Alto consumo de energía

Las máquinas SLS consumen mucha energía. Toda la cámara de construcción debe calentarse hasta justo por debajo del punto de fusión del material y mantenerse a esa temperatura durante toda la duración de la impresión, lo que puede durar muchas horas o incluso días.

Este estado prolongado y de alta energía, combinado con la potencia requerida por el láser, da como resultado una demanda sustancial de electricidad por pieza, especialmente para construcciones pequeñas con baja densidad de empaquetamiento.

Origen del material y fin de vida útil

Los materiales más comunes para SLS, como el Nylon 12 (PA12), son polímeros derivados del petróleo. Su producción depende de combustibles fósiles y conlleva su propia huella de carbono.

Aunque los polímeros de base biológica están disponibles, aún no son comunes. Además, el reciclaje de piezas SLS terminadas no es un proceso simple ni ampliamente establecido, lo que significa que muchas piezas terminan en vertederos al final de su vida útil.

Tomar la decisión correcta para su aplicación

La sostenibilidad del SLS no es absoluta; depende completamente de cómo aproveche sus fortalezas para superar sus debilidades.

- Si su enfoque principal es el rendimiento del ciclo de vida (por ejemplo, aeroespacial, automoción de alto rendimiento): El enorme ahorro de combustible de un componente aligerado casi con certeza superará los costos de energía y material de su producción.

- Si su enfoque principal es producir piezas de plástico simples y de gran volumen: El desperdicio de polvo y el alto uso de energía del SLS lo hacen mucho menos sostenible que un proceso bien optimizado como el moldeo por inyección.

- Si su enfoque principal es la creación rápida de prototipos y herramientas personalizadas: El beneficio de evitar herramientas rígidas y reducir el desperdicio de desarrollo a menudo hace que el SLS sea una opción más sostenible que los métodos de prototipado tradicionales.

- Si su enfoque principal es minimizar el impacto directo de la fabricación: Maximice la densidad de empaquetamiento de cada construcción para producir tantas piezas como sea posible por la energía consumida, y seleccione materiales con una tasa de renovación más alta.

Al comprender este equilibrio, puede aplicar estratégicamente el SLS donde ofrezca un impacto ambiental verdaderamente neto positivo.

Tabla de resumen:

| Aspecto de sostenibilidad | Ventaja/Desafío | Conclusión clave |

|---|---|---|

| Desperdicio de material | Ventaja | Desperdicio mínimo frente a métodos sustractivos (ej. mecanizado CNC). |

| Libertad de diseño | Ventaja | El aligeramiento optimiza la eficiencia del ciclo de vida del producto (ej. en la industria aeroespacial). |

| Tasa de renovación del polvo | Desafío | El requisito típico de polvo virgen del 50% conduce al desperdicio de material. |

| Consumo de energía | Desafío | Alto uso de energía debido a la cámara de construcción calentada y el láser durante tiempos de impresión prolongados. |

Optimice la sostenibilidad de su fabricación aditiva con KINTEK

Comprender las compensaciones del SLS es el primer paso. El siguiente es asociarse con un proveedor que pueda ayudarle a maximizar sus beneficios. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles que respaldan procesos SLS eficientes y de alta calidad.

Ya sea que se centre en I+D, creación rápida de prototipos o producción, podemos ayudarle a seleccionar los materiales y equipos adecuados para mejorar la reutilización del polvo, maximizar la densidad de construcción y mejorar su perfil general de sostenibilidad.

¿Listo para hacer que su proceso SLS sea más sostenible? Contacte con nuestros expertos hoy mismo para discutir sus necesidades específicas y descubrir cómo las soluciones de KINTEK pueden respaldar sus objetivos.

Guía Visual

Productos relacionados

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

- Esterilizador de Laboratorio Autoclave Máquina Esterilizadora de Polvo de Hierbas para Plantas

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Máquina tamizadora vibratoria de laboratorio para tamizado tridimensional en seco y húmedo

La gente también pregunta

- ¿Qué es el proceso de doble extrusión? Cree componentes multimateriales integrados

- ¿Qué es la técnica de extrusión de película soplada? Dominando la orientación biaxial para una resistencia superior de la película

- ¿Cuál es el costo de la extrusión de película soplada? Desde $20K hasta sistemas de alta gama

- ¿Cuál es el significado del soplado de película (blown film)? Una guía sobre la orientación biaxial y las películas plásticas más resistentes

- ¿Cuál es la diferencia entre "calendaring" y "calendering"? Domina la ortografía y el contexto clave