Diseñar un reactor de pirólisis es un proceso de hacer coincidir su configuración física y sus parámetros operativos con el producto final deseado. No existe un único diseño "mejor"; la elección óptima depende enteramente de si su objetivo es maximizar el rendimiento de biocarbón, bioaceite o gas de síntesis. La función principal del reactor es controlar la transferencia de calor y el tiempo de residencia en un entorno libre de oxígeno, lo que determina la gama de productos finales.

El desafío fundamental en el diseño de reactores de pirólisis no es simplemente elegir una tecnología, sino comprender cómo el método de transferencia de calor y el tiempo de procesamiento de la materia prima controlan directamente el resultado. Su producto objetivo, ya sea sólido, líquido o gas, debe ser el principal impulsor de cada decisión de diseño.

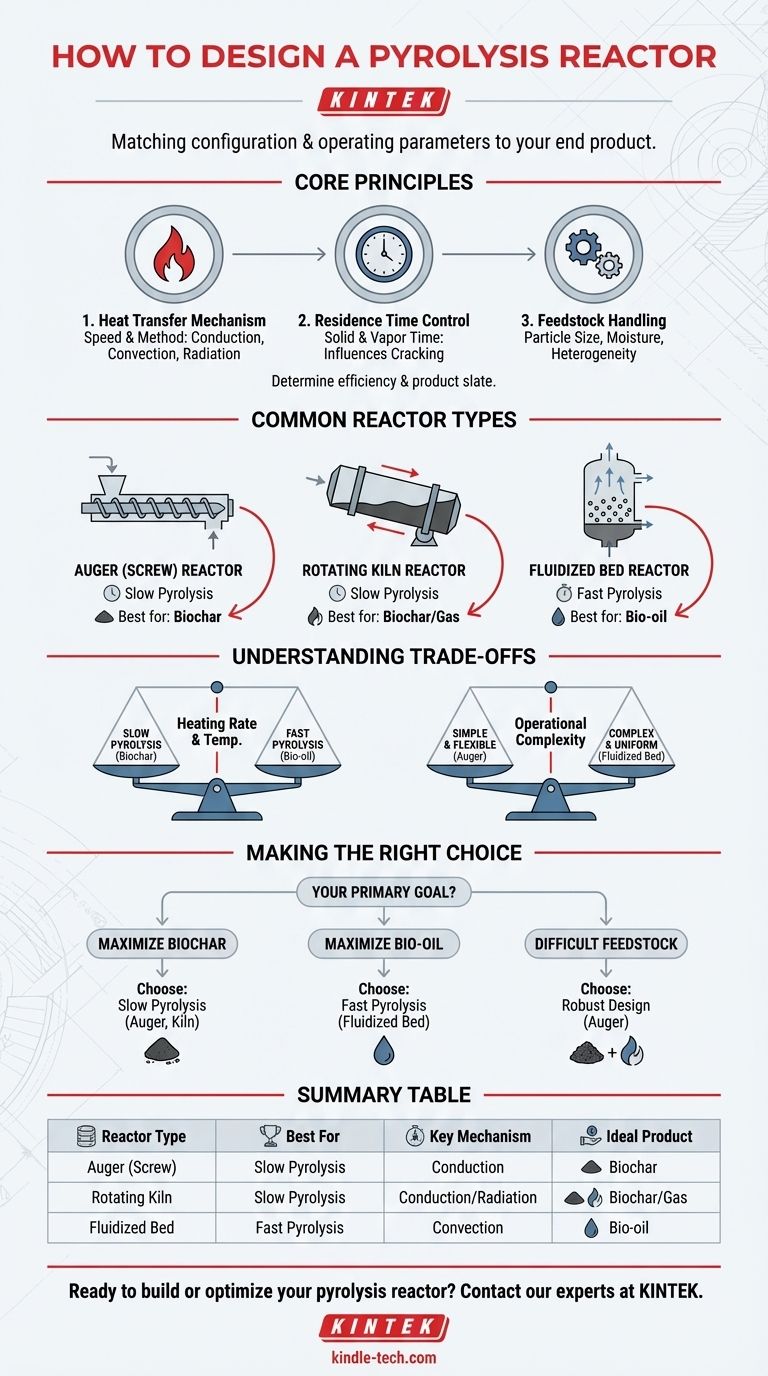

Los principios fundamentales del diseño de reactores

Antes de seleccionar un tipo de reactor específico, es crucial comprender los tres principios que rigen su rendimiento. Estos principios determinan la eficiencia con la que su materia prima se convierte en su producto objetivo.

Principio 1: Mecanismo de transferencia de calor

La velocidad y el método de transferencia de calor son los factores más críticos en la pirólisis. El calentamiento rápido favorece la producción de líquidos (bioaceite), mientras que el calentamiento lento maximiza los sólidos (biocarbón).

Diferentes reactores utilizan diferentes mecanismos primarios: conducción (contacto directo), convección (gases calientes) o radiación. La elección del mecanismo es una decisión de diseño fundamental.

Principio 2: Control del tiempo de residencia

El tiempo de residencia se refiere al tiempo que el material permanece en la zona calentada del reactor. Hay dos tipos a considerar: tiempo de residencia del sólido y tiempo de residencia del vapor.

Los tiempos de residencia largos del sólido promueven el craqueo secundario, lo que lleva a más biocarbón y gas. Para maximizar el bioaceite, un tiempo de residencia corto del vapor es esencial para eliminar y condensar rápidamente los líquidos valiosos antes de que se descompongan aún más.

Principio 3: Manejo de la materia prima

Las características físicas de su materia prima, como el tamaño de las partículas, el contenido de humedad y la heterogeneidad, influyen en gran medida en la selección del reactor.

Un diseño que funciona perfectamente para aserrín fino y seco fallará con materiales húmedos y voluminosos. Los sistemas de alimentación y descarga del reactor deben coincidir con el material que se pretende procesar.

Tipos comunes de reactores de pirólisis

Cada tipo de reactor está optimizado para un conjunto diferente de condiciones y productos. La elección entre ellos representa el paso más significativo en el proceso de diseño.

Reactores de tornillo (Auger)

Un reactor de tornillo utiliza un tornillo grande para transportar la materia prima a través de un tubo calentado. El calor se transfiere principalmente por conducción desde las paredes del reactor.

Este diseño fuerza una tasa de calentamiento relativamente lenta y un tiempo de residencia largo del sólido, lo que lo hace ideal para la pirólisis lenta y para maximizar la producción de biocarbón. Como se señala en la investigación, su robustez mecánica también lo hace adecuado para materias primas difíciles o mezcladas.

Reactores de horno rotatorio

Se trata de un cilindro grande y giratorio colocado con una ligera inclinación. La materia prima cae a medida que gira, asegurando una buena mezcla y un calentamiento uniforme.

Al igual que los reactores de tornillo, los hornos se utilizan típicamente para la pirólisis lenta. Son simples, fiables y pueden manejar grandes tamaños de partículas, lo que los convierte en una opción común para la producción industrial de biocarbón y gas.

Reactores de lecho fluidizado

En este diseño, un flujo ascendente de gas portador caliente (como nitrógeno) suspende las partículas de la materia prima, haciendo que se comporten como un fluido. Esto crea tasas extremadamente altas de transferencia de calor por convección.

Los lechos fluidizados son el estándar de la industria para la pirólisis rápida. El calentamiento rápido y los tiempos de residencia del vapor muy cortos (a menudo menos de dos segundos) son ideales para maximizar los rendimientos de bioaceite. Sin embargo, requieren un tamaño de partícula uniforme y pequeño para la materia prima.

Comprendiendo las compensaciones

Diseñar un reactor es un ejercicio de equilibrio entre factores contrapuestos. Una elección que mejora una métrica a menudo compromete otra.

Pirólisis lenta vs. rápida

Esta es la compensación central. La pirólisis lenta (bajas temperaturas, largos tiempos de residencia) maximiza el rendimiento de biocarbón sólido. Esto se logra en reactores como los de tornillo y los hornos rotatorios.

La pirólisis rápida (altas temperaturas, calentamiento rápido, tiempos de residencia cortos) maximiza el rendimiento de bioaceite líquido. Esto requiere reactores más complejos como los de lecho fluidizado.

Temperatura y velocidad de calentamiento

Estas son sus principales palancas de control. Las bajas temperaturas (350-550°C) y las velocidades de calentamiento lentas (<10°C/s) favorecen el biocarbón. Las altas temperaturas (450-600°C) y las velocidades de calentamiento extremadamente altas (>100°C/s) son necesarias para obtener altos rendimientos de bioaceite.

Complejidad operativa vs. flexibilidad de la materia prima

Reactores como los de tornillo son mecánicamente simples y pueden manejar una amplia variedad de materias primas. Sin embargo, su producción se limita principalmente al biocarbón.

Los reactores de alto rendimiento, como los de lecho fluidizado, son más complejos de operar y exigen una materia prima uniforme y cuidadosamente preparada. La compensación es su capacidad superior para producir bioaceite de alto valor.

Obstáculos regulatorios y de viabilidad

Más allá del diseño técnico, la implementación práctica requiere un estudio de viabilidad para evaluar la disponibilidad de la materia prima. También debe interactuar con las autoridades locales para garantizar el cumplimiento ambiental y obtener los permisos de operación necesarios.

Tomar la decisión correcta para su objetivo

El diseño de su reactor debe ser un reflejo directo de su objetivo principal. Utilice estas pautas para orientar su decisión.

- Si su enfoque principal es maximizar la producción de biocarbón: Elija un diseño de pirólisis lenta como un reactor de tornillo o un horno rotatorio que permita largos tiempos de residencia del sólido y velocidades de calentamiento más lentas.

- Si su enfoque principal es maximizar el rendimiento de bioaceite: Debe seleccionar un reactor de pirólisis rápida, como un lecho fluidizado, que proporcione una transferencia de calor rápida y tiempos de residencia del vapor cortos.

- Si su enfoque principal es manejar materia prima difícil o no uniforme: Un reactor de tornillo ofrece un manejo mecánico superior y robustez, aunque su producción se inclinará fuertemente hacia el biocarbón.

Un reactor correctamente diseñado es aquel en el que la tecnología está alineada deliberadamente con la transformación química deseada.

Tabla resumen:

| Tipo de reactor | Mejor para | Mecanismo clave | Producto ideal |

|---|---|---|---|

| Tornillo (Auger) | Pirólisis lenta | Conducción | Biocarbón |

| Horno rotatorio | Pirólisis lenta | Conducción/Radiación | Biocarbón/Gas |

| Lecho fluidizado | Pirólisis rápida | Convección | Bioaceite |

¿Listo para construir u optimizar su reactor de pirólisis? En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad adaptados a sus necesidades de investigación y desarrollo en pirólisis. Ya sea que se centre en maximizar los rendimientos de biocarbón, bioaceite o gas de síntesis, nuestra experiencia en soporte para el diseño de reactores, sistemas de control de temperatura y soluciones de manejo de materia prima puede ayudarle a lograr resultados precisos, eficientes y escalables. Contacte a nuestros expertos hoy para discutir cómo podemos acelerar sus proyectos de pirólisis.

Guía Visual

Productos relacionados

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

La gente también pregunta

- ¿Por qué los autoclaves de alta presión son esenciales para preparar agentes de curado de poliamida de base biológica a partir de ácido dímero?

- ¿Cuál es el papel de los reactores de alta presión en el estudio de la oxidación de aleaciones? Herramientas esenciales para la investigación supercrítica

- ¿Por qué son necesarios los recipientes de reacción sellados de laboratorio en la síntesis hidrotermal de zeolitas? Asegurar la pureza y el rendimiento

- ¿Cuál es el propósito de usar un reactor hidrotermal de alta temperatura? Mejora la síntesis de cátodos de yodo en carbón activado

- ¿Cuál es la función de un reactor hidrotermal de temperatura constante? Dominio de la Activación de Cenizas Volantes de Carbón