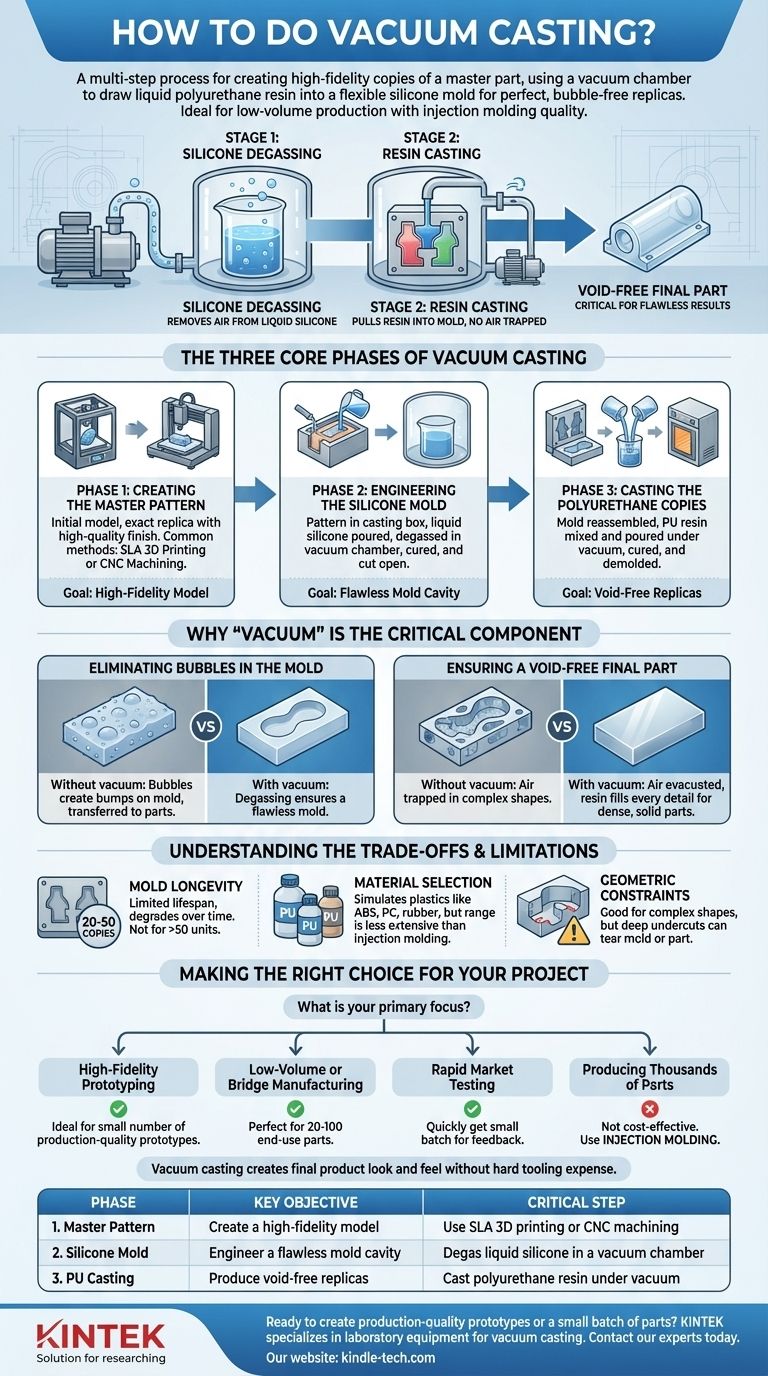

En esencia, el moldeo por vacío es un proceso de varios pasos para crear copias de alta fidelidad de una pieza maestra. Implica crear un molde flexible de silicona alrededor de un patrón maestro y luego usar una cámara de vacío para aspirar resina de poliuretano líquida hacia ese molde, asegurando una réplica perfecta y sin burbujas. Este método es reconocido por su capacidad para producir piezas con una calidad que rivaliza con el moldeo por inyección, pero para tiradas de producción de bajo volumen.

La conclusión esencial es que el "vacío" no es solo un nombre; es el elemento crítico que garantiza resultados impecables. Se aplica dos veces: primero para eliminar el aire de la silicona líquida para crear un molde perfecto, y segundo para atraer la resina de moldeo a ese molde sin atrapar aire, lo que resulta en una pieza final sin huecos.

Las Tres Fases Principales del Moldeo por Vacío

Todo el proceso es una técnica de replicación sistemática, dividida en tres fases distintas. La calidad del resultado de una fase dicta directamente la calidad potencial de la siguiente.

Fase 1: Creación del Patrón Maestro

La pieza moldeada final solo puede ser tan buena como el modelo inicial, conocido como el patrón maestro.

Este patrón es una réplica exacta del producto final. Debe tener un acabado superficial de alta calidad, ya que cualquier imperfección, línea de capa o mancha se transferirá fielmente al molde de silicona y, posteriormente, a cada pieza moldeada.

Los métodos comunes para crear el patrón maestro incluyen la impresión 3D SLA (Estereolitografía) o el mecanizado CNC, elegidos por su alta resolución y superficies lisas.

Fase 2: Ingeniería del Molde de Silicona

Esta fase crea la cavidad negativa en la que se moldearán las piezas finales.

El patrón maestro se suspende dentro de una caja de moldeo. Luego, se vierte silicona líquida sobre el patrón hasta que quede completamente sumergido.

Fundamentalmente, toda esta caja se coloca dentro de una cámara de vacío para desgasificar la silicona. Este paso elimina todas las burbujas de aire atrapadas en la silicona líquida, previniendo fallos en la cavidad del molde.

Después de la desgasificación, la silicona se cura en un horno hasta que se solidifica. Luego, el molde endurecido se abre cuidadosamente a lo largo de una línea de partición planificada, y se retira el patrón maestro, dejando una cavidad prístina y detallada.

Fase 3: Moldeo de las Copias de Poliuretano

Aquí es donde se crean las piezas finales utilizando el molde de silicona terminado.

Las dos mitades del molde de silicona se vuelven a ensamblar de forma segura. Luego, se mezcla una resina de poliuretano (PU) de dos componentes, a menudo con pigmentos de color para que coincida con las especificaciones de diseño.

El proceso de mezcla y vertido se realiza dentro de la cámara de vacío. La resina se vierte en el molde, y el vacío asegura que el material líquido sea atraído hacia cada detalle minúsculo de la cavidad sin atrapar aire. Esto es lo que produce una pieza sin huecos.

Una vez lleno, el molde se retira de la cámara y se coloca en un horno de curado para solidificar la resina. Después del curado, la pieza se desmolda, se limpia y está lista para el acabado.

Por qué el "Vacío" es el Componente Crítico

Comprender las dos etapas de vacío distintas es clave para entender por qué este proceso ofrece resultados de tan alta calidad. Cada etapa resuelve un problema diferente.

Eliminación de Burbujas en el Molde

La primera etapa de vacío ocurre al fabricar el molde de silicona. Si se permitiera que las burbujas de aire permanecieran en la silicona líquida, crearían pequeños bultos o hoyos en la superficie de la cavidad del molde.

Estas imperfecciones del molde se transferirían luego a cada pieza moldeada a partir de él, comprometiendo tanto la estética como la función. La desgasificación de la silicona asegura que el molde en sí sea impecable.

Asegurar una Pieza Final sin Huecos

La segunda etapa de vacío ocurre al moldear la resina de poliuretano. Verter un líquido en una forma compleja atrapa naturalmente bolsas de aire en pequeñas esquinas o características.

Al realizar este paso bajo vacío, el aire se evacúa primero de la cavidad del molde. Luego, la resina líquida fluye sin oposición, llenando cada hendidura y dando como resultado una pieza densa y sólida que está libre de huecos internos o burbujas superficiales. Esto es esencial tanto para la calidad cosmética como para la resistencia mecánica.

Comprensión de las Compensaciones y Limitaciones

Aunque es potente, el moldeo por vacío no es la solución adecuada para todos los escenarios. Es crucial comprender sus limitaciones para tomar una decisión informada.

Longevidad del Molde

Un solo molde de silicona tiene una vida útil limitada. Típicamente, un molde puede producir entre 20 y 50 copias antes de que comience a degradarse debido al ciclo térmico y la exposición química.

Este desgaste puede provocar una pérdida de detalles finos o textura superficial en las piezas posteriores. Para tiradas de producción superiores a 50 unidades, deberá crear moldes nuevos o considerar un proceso de fabricación diferente.

Selección de Materiales

El moldeo por vacío utiliza principalmente resinas de poliuretano que simulan las propiedades de los plásticos de producción comunes como ABS, PC o elastómeros similares al caucho.

Aunque la gama de materiales disponibles es versátil (ofreciendo opciones rígidas, flexibles y transparentes), no es tan extensa como la vasta biblioteca de termoplásticos disponibles para el moldeo por inyección.

Restricciones Geométricas

La naturaleza flexible de los moldes de silicona es excelente para piezas con geometrías complejas e incluso socavados menores.

Sin embargo, los socavados muy profundos o agresivos pueden dificultar el desmoldeo, lo que podría rasgar la pieza o el molde mismo. Esto puede reducir significativamente la vida útil del molde.

Tomar la Decisión Correcta para su Proyecto

Utilice estas pautas para determinar si el moldeo por vacío se alinea con su objetivo específico.

- Si su enfoque principal es el prototipado de alta fidelidad: El moldeo por vacío es la opción ideal para crear un número pequeño de prototipos con calidad de producción para probar la forma, el ajuste y la función.

- Si su enfoque principal es la fabricación de bajo volumen o puente: Este proceso es perfecto para producir de 20 a 100 piezas de uso final mientras se espera el costoso utillaje de moldeo por inyección o para servir a mercados especializados.

- Si su enfoque principal es la prueba rápida de mercado: Utilice el moldeo por vacío para poner rápidamente un pequeño lote de productos visualmente perfectos en manos de los clientes para obtener comentarios antes de comprometerse con la producción en masa.

- Si su enfoque principal es producir miles de piezas idénticas: El moldeo por vacío no es rentable; el costo unitario y las limitaciones de utillaje hacen del moldeo por inyección el proceso correcto para esta escala.

En última instancia, el moldeo por vacío le permite crear piezas con el aspecto y la sensación de un producto final sin el tiempo y el gasto de utillaje duro.

Tabla Resumen:

| Fase | Objetivo Clave | Paso Crítico |

|---|---|---|

| 1. Patrón Maestro | Crear un modelo de alta fidelidad | Utilizar impresión 3D SLA o mecanizado CNC |

| 2. Molde de Silicona | Ingeniería de una cavidad de molde impecable | Desgasificar la silicona líquida en una cámara de vacío |

| 3. Moldeo de PU | Producir réplicas sin huecos | Moldear resina de poliuretano bajo vacío |

¿Listo para crear prototipos con calidad de producción o un pequeño lote de piezas?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles esenciales para procesos de precisión como el moldeo por vacío. Ya sea que esté prototipando un nuevo diseño o necesite una fabricación fiable de bajo volumen, nuestras soluciones ayudan a garantizar resultados impecables.

Contacte con nuestros expertos hoy mismo para discutir cómo podemos apoyar las necesidades específicas de su laboratorio y elevar el éxito de su proyecto.

Guía Visual

Productos relacionados

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado al Vacío para Cerámica de Porcelana Dental de Circonio

La gente también pregunta

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre un endurecimiento superior con un acabado limpio y brillante

- ¿Qué es el proceso de recocido al vacío? Logre una pureza de material superior y alivio de tensiones

- ¿Es el vacío convección o radiación? Comprenda la transferencia de calor en un entorno de vacío

- ¿Cuáles son los subproductos de la pirólisis? Una guía sobre biocarbón, bioaceite y gas de síntesis

- ¿Cuáles son las ventajas de la sinterización de doble capa? Desbloquee un rendimiento e integración de materiales superiores

- ¿Cuál es la aplicación del tratamiento térmico en la industria aeroespacial? Lograr un rendimiento crítico para la misión

- ¿Cuáles son los diferentes tipos de calcinadores? Una guía para seleccionar el equipo de procesamiento térmico adecuado

- ¿Cuál es la función de un horno de vacío en las láminas de electrodos de grafeno fluorado? Mejora el rendimiento y la seguridad de la batería