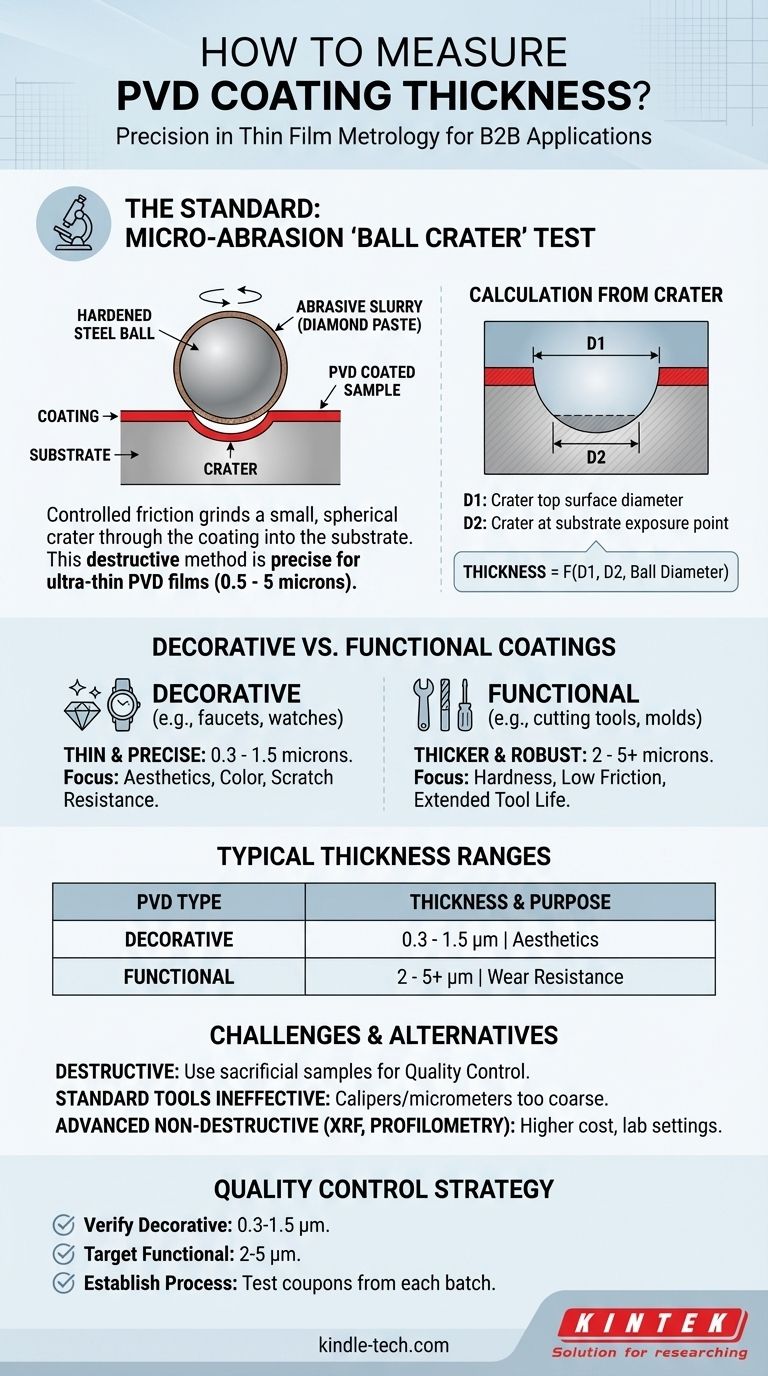

Para medir el espesor de un recubrimiento PVD, el método industrial más común y accesible es la prueba de desgaste por microabrasión, también conocida como prueba de "cráter de bola" o "dimple-grinder". Esta técnica está diseñada específicamente para medir con precisión las películas ultrafinas creadas por la Deposición Física de Vapor (PVD), que suelen oscilar entre 0.5 y 5 micras.

Si bien la medición directa se logra con una prueba destructiva de microabrasión, una verdadera evaluación de la calidad requiere comprender el espesor esperado en función de la función prevista del recubrimiento, ya sea para una apariencia decorativa o para un rendimiento funcional.

La técnica de medición estándar: Microabrasión

La prueba de cráter de bola es un método destructivo, lo que significa que deja una marca permanente en la superficie probada. Debido a esto, a menudo se realiza en cupones de muestra recubiertos junto con un lote de producción o en un área no crítica de la propia pieza.

Cómo funciona la prueba de 'Cráter de Bola'

El proceso es sencillo pero preciso. Una bola de acero endurecido de un diámetro conocido se recubre con una fina lechada abrasiva (típicamente pasta de diamante) y se rota contra la superficie de la pieza recubierta.

Esta fricción controlada crea un pequeño cráter esférico que atraviesa el recubrimiento PVD y llega al material del sustrato subyacente.

Cálculo del espesor a partir del cráter

Una vez completado el pulido, el cráter se observa bajo un microscopio. La prueba se basa en geometría simple.

Al medir el diámetro del cráter en la superficie superior y el diámetro del cráter en el punto donde expone el sustrato, el espesor del recubrimiento se puede calcular con alta precisión.

Por qué importa el espesor del PVD: Decorativo vs. Funcional

El espesor requerido de un recubrimiento PVD está dictado enteramente por su aplicación. Comprender esta distinción es clave para saber qué valor de medición esperar. Los recubrimientos PVD no son de talla única.

Recubrimientos decorativos: Delgados y precisos

Para productos donde la estética es el objetivo principal, como grifos, relojes o láminas de acero inoxidable coloreadas, el recubrimiento PVD es extremadamente delgado.

Estas películas decorativas a menudo miden entre 0.3 y 1.5 micras. Su propósito es proporcionar un color específico, un acabado duradero y una resistencia básica a los arañazos y al deslustre, sin añadir una dimensionalidad significativa.

Recubrimientos funcionales: Más gruesos y robustos

Para aplicaciones industriales como herramientas de corte, moldes y componentes de alto desgaste, el recubrimiento PVD cumple una función. Estos recubrimientos están diseñados para una dureza extrema, baja fricción (lubricidad) y estabilidad térmica.

Para lograr estas propiedades, los recubrimientos funcionales son significativamente más gruesos, generalmente oscilando entre 2 y 5 micras. En algunos casos muy exigentes, pueden ser incluso más gruesos. Este material adicional es esencial para prolongar la vida útil de la herramienta.

Comprensión de las ventajas y los desafíos

Medir recubrimientos PVD requiere conocimientos y equipos especializados porque se trata de capas más delgadas que un glóbulo rojo humano.

La prueba es destructiva

El principal inconveniente de la prueba estándar de cráter de bola es que daña la pieza. No se puede probar un producto terminado y listo para el cliente y luego enviarlo. Esto requiere una estrategia de control de calidad basada en el control estadístico de procesos y la prueba de muestras de sacrificio.

Las herramientas estándar son ineficaces

Las herramientas de medición mecánicas como calibradores o micrómetros son completamente inútiles para esta tarea. El espesor de una película PVD está muy por debajo de su resolución y no se puede medir por contacto.

Métodos no destructivos avanzados

Otras técnicas más avanzadas como la Fluorescencia de Rayos X (XRF) y la perfilometría pueden medir el espesor del recubrimiento de forma no destructiva. Sin embargo, estos métodos requieren equipos más caros y se utilizan típicamente en entornos de laboratorio o de producción de alto volumen. Para la mayoría de los talleres, la prueba de cráter de bola sigue siendo el estándar práctico.

Tomar la decisión correcta para su objetivo

Su estrategia de medición debe alinearse directamente con el propósito del recubrimiento. Utilice el rango de espesor esperado como su punto de referencia para el control de calidad.

- Si su enfoque principal es un acabado decorativo: Espere y verifique mediciones en el rango de 0.3 a 1.5 micras, asegurando que el color y el acabado sean consistentes en todo el lote.

- Si su enfoque principal es un recubrimiento de herramienta funcional: Su objetivo es un espesor entre 2 y 5 micras, ya que este rango está directamente correlacionado con el rendimiento y la vida útil de la herramienta.

- Si está estableciendo un proceso de calidad: Utilice la prueba de microabrasión en cupones de prueba designados de cada lote de PVD para validar el espesor sin destruir piezas valiosas.

Al combinar la técnica de medición adecuada con una comprensión del propósito del recubrimiento, puede validar con confianza la calidad y el rendimiento de sus componentes recubiertos con PVD.

Tabla resumen:

| Tipo de recubrimiento PVD | Rango de espesor típico | Propósito principal |

|---|---|---|

| Decorativo (ej. relojes, grifos) | 0.3 - 1.5 micras | Estética, resistencia a los arañazos |

| Funcional (ej. herramientas de corte, moldes) | 2 - 5+ micras | Dureza, resistencia al desgaste, vida útil prolongada de la herramienta |

Asegure que sus recubrimientos PVD cumplan con las especificaciones exactas con el equipo de laboratorio de precisión de KINTEK. Ya sea que esté realizando pruebas de cráter de bola o necesite soluciones avanzadas de medición no destructiva, nuestra experiencia en equipos y consumibles de laboratorio le ayuda a mantener el control de calidad tanto para recubrimientos decorativos como funcionales. Contacte hoy mismo a nuestros especialistas para discutir las herramientas adecuadas para sus necesidades de validación de recubrimientos PVD.

Guía Visual

Productos relacionados

- Tamices de laboratorio y máquinas tamizadoras

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

La gente también pregunta

- ¿Cuáles son las ventajas del método de tamizado? Logre un análisis de tamaño de partícula rápido y confiable

- ¿Qué equipo se utiliza para los tamices al realizar pruebas de tamizado? Logre un análisis preciso del tamaño de partícula

- ¿Cuáles son los tamices de prueba estándar para ASTM? Asegure la precisión con tamices que cumplen con ASTM E11

- ¿Qué tipo de materiales se pueden separar mediante el método de tamizado? Una guía para una separación eficiente del tamaño de partícula

- ¿Cuáles son las ventajas y desventajas del método de tamizado? Una guía para la determinación del tamaño de partícula fiable y rentable