En muchos escenarios de producción, la soldadura fuerte es menos costosa que la soldadura. Esto se debe principalmente a los menores costos de mano de obra y acabado, especialmente en aplicaciones de gran volumen, aunque los metales de aporte para soldadura fuerte a veces pueden ser más caros que los consumibles de soldadura. El costo final, sin embargo, depende completamente de la aplicación específica, los materiales y el volumen de producción.

La cuestión del costo no se trata del precio de etiqueta del metal de aporte, sino del costo total de una pieza terminada. La soldadura fuerte a menudo resulta más económica al reducir el tiempo del proceso, permitir la automatización y eliminar operaciones secundarias costosas como el esmerilado y el acabado.

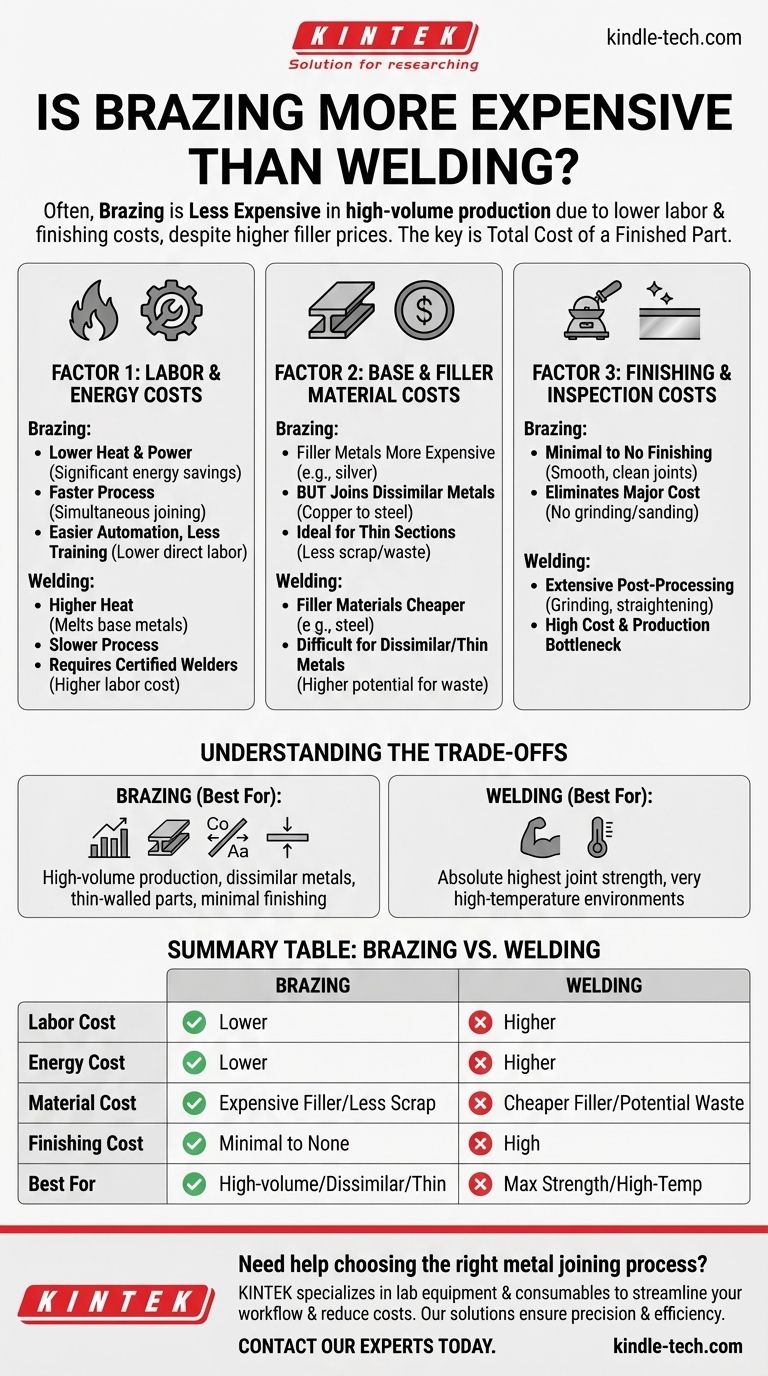

Cómo comparar los costos reales: Soldadura fuerte vs. Soldadura

Para comprender la economía, debe mirar más allá del proceso en sí y analizar todo el flujo de trabajo de fabricación. El costo está impulsado por tres factores principales: mano de obra, materiales y post-procesamiento.

Factor 1: Costos de mano de obra y energía

La soldadura fuerte generalmente requiere menos calor y energía que la soldadura. Los metales base no se funden, solo el metal de aporte, lo que resulta en un ahorro significativo de energía por unión.

Este requisito de menor temperatura también significa que el proceso puede ser más rápido. En muchos casos, especialmente con la soldadura fuerte en horno, cientos o miles de piezas pueden unirse simultáneamente.

Además, la soldadura fuerte es a menudo más fácil de automatizar y puede ser realizada por operadores con menos capacitación especializada que un soldador certificado, lo que lleva a menores costos directos de mano de obra.

Factor 2: Costos de materiales base y de aporte

Los materiales de aporte para soldadura suelen basarse en acero y son relativamente económicos. Los metales de aporte para soldadura fuerte, particularmente los que contienen plata, pueden ser significativamente más caros por libra.

Sin embargo, la soldadura fuerte sobresale en la unión de metales disímiles (por ejemplo, cobre con acero), lo que puede ser difícil o imposible de soldar. En estos casos, la soldadura fuerte es la única opción rentable.

Debido a que la soldadura fuerte no funde los metales base, también es ideal para unir secciones de metal muy delgadas sin distorsión o perforación, reduciendo las tasas de desecho y el desperdicio de material.

Factor 3: Costos de acabado e inspección

Las uniones soldadas a menudo requieren operaciones secundarias extensas y costosas. Estas incluyen esmerilado, lijado y enderezado para corregir la distorsión causada por el alto calor.

Las uniones soldadas fuertes suelen ser lisas, limpias y prolijas tal como se forman. Requieren poco o ningún acabado posterior al proceso, lo que elimina un costo importante y un cuello de botella en la producción. Esta es una de las ventajas económicas más significativas, aunque a menudo pasada por alto, de la soldadura fuerte.

Comprendiendo las compensaciones

Elegir un método de unión basándose únicamente en el costo es un error. Los requisitos técnicos del producto final son primordiales.

Cuando la soldadura es la mejor opción

La soldadura crea una estructura metalúrgica única y fusionada. Para aplicaciones que exigen la máxima resistencia de la unión o un rendimiento en entornos de muy alta temperatura, la soldadura es a menudo la única opción adecuada.

Si está realizando una reparación simple o fabricando un artículo único, el menor costo de configuración de un proceso de soldadura básico puede ser más económico que adquirir materiales y equipos de soldadura fuerte.

Limitaciones de la soldadura fuerte

La principal limitación de la soldadura fuerte es la temperatura de servicio de la pieza final. La unión soldada fuerte fallará si se calienta cerca del punto de fusión del metal de aporte.

Aunque fuerte, una unión soldada fuerte típicamente no es tan fuerte como una unión soldada correctamente ejecutada porque se basa en la adhesión entre el metal de aporte y los metales base en lugar de una fusión completa.

Tomando la decisión correcta para su objetivo

Para seleccionar el proceso más económico, evalúe el objetivo principal de su proyecto.

- Si su enfoque principal es la producción de gran volumen y el acabado mínimo: La soldadura fuerte es casi siempre más rentable debido a su velocidad, potencial de automatización y eliminación de operaciones secundarias.

- Si su enfoque principal es la máxima resistencia de la unión y el rendimiento a altas temperaturas: La soldadura es la elección necesaria y correcta, y su mayor costo potencial se justifica por los requisitos de rendimiento.

- Si su enfoque principal es unir metales disímiles o piezas de paredes delgadas: La soldadura fuerte proporciona una solución confiable y de baja distorsión que a menudo es más económica que los procedimientos de soldadura especializados.

En última instancia, comprender el costo total de producción, desde la preparación inicial hasta la pieza terminada, es clave para tomar la decisión más rentable.

Tabla resumen:

| Factor | Soldadura fuerte | Soldadura |

|---|---|---|

| Costo de mano de obra | Menor (automatización más fácil, menos capacitación) | Mayor (requiere soldadores certificados) |

| Costo de energía | Menor (menos calor requerido) | Mayor (metales base fundidos) |

| Costo de material | Los metales de aporte pueden ser caros | Los materiales de aporte son generalmente más baratos |

| Costo de acabado | Mínimo o nulo (uniones limpias) | Alto (se necesita esmerilado, enderezado) |

| Mejor para | Gran volumen, metales disímiles, secciones delgadas | Máxima resistencia, aplicaciones de alta temperatura |

¿Necesita ayuda para elegir el proceso de unión de metales adecuado para su laboratorio o línea de producción? En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles que optimizan su flujo de trabajo y reducen costos. Ya sea que esté soldando fuerte o soldando, nuestras soluciones garantizan precisión y eficiencia. Contacte a nuestros expertos hoy para optimizar su proceso de unión y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

La gente también pregunta

- ¿Qué elemento dificultaba el soldamagnado del acero inoxidable? Es la capa de óxido de cromo

- ¿La soldadura fuerte requiere calor? Sí, es el catalizador para crear uniones fuertes y permanentes.

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Qué es un proceso de reparación por soldadura fuerte (brazing)? Una solución de bajo calor para unir metales de forma fuerte y sin costuras

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales