En principio, sí. Los recubrimientos de Carbono Tipo Diamante (DLC) son muy eficaces para resistir la corrosión porque el material en sí es químicamente inerte. Sin embargo, su rendimiento en el mundo real no se trata solo del material; depende completamente de la calidad de la aplicación del recubrimiento y de su integridad como barrera física impecable.

El concepto central a entender es que el DLC no se corroe, sino que protege sellando el metal subyacente del medio ambiente. Su eficacia depende de ser un sello perfecto e ininterrumpido; cualquier defecto, como un orificio microscópico, puede comprometer la protección e incluso acelerar la corrosión localizada.

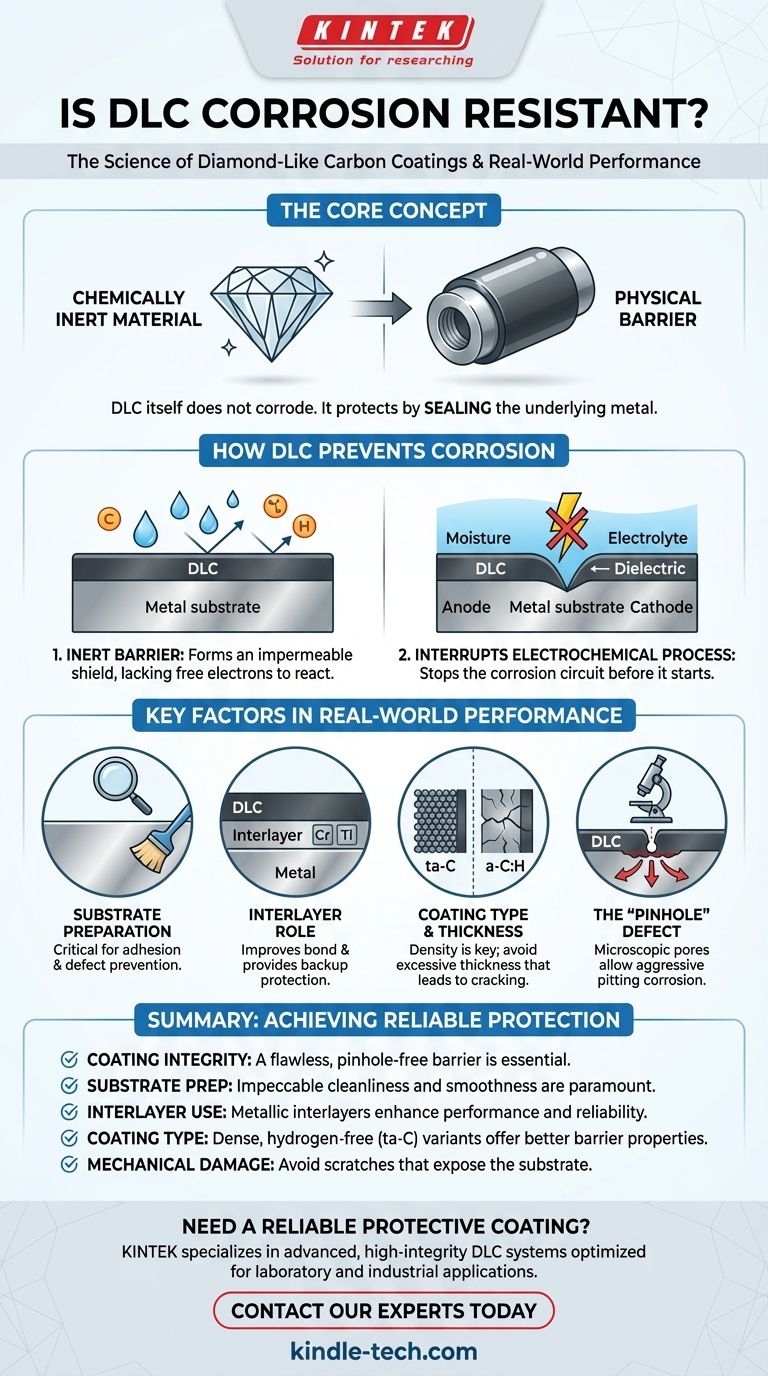

Cómo el DLC Previene la Corrosión

Un recubrimiento DLC funciona menos como una aleación resistente a la corrosión y más como un impermeable de alto rendimiento para el material base. Su mecanismo de protección se basa en crear una barrera impermeable e inerte.

El Principio de la Barrera Inerte

Fundamentalmente, el DLC es una forma de carbono amorfo con una estructura molecular que carece de los electrones libres y la reactividad química de los metales. Esto lo hace químicamente inerte, muy parecido al vidrio o a un metal noble.

No reacciona con la mayoría de los agentes corrosivos comunes, incluidos ácidos, álcalis, agua salada y disolventes orgánicos. El recubrimiento en sí simplemente no se degradará ni se oxidará.

Interrupción del Proceso Electroquímico

La corrosión es un proceso electroquímico que requiere un ánodo, un cátodo y un electrolito para crear un circuito. Un sustrato metálico (como el acero) actúa como ánodo/cátodo, y la humedad actúa como electrolito.

El DLC, al ser un dieléctrico (un aislante eléctrico), separa físicamente el metal del electrolito. Esta separación detiene el inicio de la reacción electroquímica.

La Importancia de una Estructura Densa

La eficacia de esta barrera depende completamente de la estructura física del recubrimiento. Una película de DLC de alta calidad es extremadamente densa y no porosa.

Esta densidad es lo que evita que las moléculas de agua, oxígeno o sales penetren el recubrimiento y lleguen al sustrato metálico reactivo que se encuentra debajo.

Factores Clave en el Rendimiento en el Mundo Real

No todos los recubrimientos DLC son iguales. La diferencia entre un recubrimiento que proporciona una protección robusta contra la corrosión y uno que falla prematuramente radica en los detalles del sistema de recubrimiento.

La Preparación del Sustrato es Crítica

La superficie del sustrato debe estar impecablemente limpia y lisa antes de aplicar el recubrimiento. Cualquier contaminación microscópica, capa de óxido o rugosidad superficial puede provocar una mala adhesión o la formación de defectos en la película de DLC final.

Estos defectos se convierten en los puntos débiles donde se iniciará la corrosión.

El Papel de una Capa Intermedia

La mayoría de las aplicaciones de DLC de alto rendimiento no son solo una sola capa. A menudo incluyen una capa de adhesión o capa intermedia metálica (como cromo, titanio o CrN) entre el sustrato y la capa superior de DLC.

Esta capa intermedia mejora drásticamente la unión entre el DLC y el sustrato. Además, si se forma un defecto en el DLC, esta capa intermedia más resistente a la corrosión puede proporcionar una capa secundaria de protección.

Tipo y Espesor del Recubrimiento

Los diferentes métodos de deposición de DLC producen películas con distinta densidad, tensiones internas y contenido de hidrógeno. Por ejemplo, el DLC libre de hidrógeno (ta-C) suele ser más denso y proporciona una mejor barrera que las variantes hidrogenadas (a-C:H).

Sin embargo, simplemente hacer el recubrimiento más grueso no siempre es mejor. Las películas más gruesas pueden acumular una alta tensión interna, haciéndolas más quebradizas y propensas a agrietarse, lo que sería catastrófico para la protección contra la corrosión.

Comprender las Compensaciones y Limitaciones

Aunque es potente, el DLC no es una solución universal. Comprender sus posibles modos de fallo es esencial para una aplicación exitosa.

El Defecto de "Orificio de Alfiler"

La vulnerabilidad más significativa de cualquier recubrimiento de barrera es un orificio de alfiler (pinhole). Este es un defecto microscópico o poro que penetra todo el espesor del recubrimiento.

Incluso un solo orificio de alfiler crea un camino directo para que el medio corrosivo ataque el sustrato. Esto puede provocar una corrosión por picaduras muy agresiva, ya que el área pequeña expuesta del sustrato se convierte en un ánodo para el área catódica muy grande del recubrimiento DLC inerte.

Susceptibilidad al Daño Físico

El DLC es extremadamente duro, pero también es una película muy delgada y relativamente quebradiza. Un arañazo profundo, impacto o surco que penetre completamente el recubrimiento expondrá el sustrato.

Una vez que el sustrato queda expuesto, la corrosión comenzará en esa área localizada, y luego puede extenderse por debajo del recubrimiento, haciendo que se desprenda (delaminación).

Tomar la Decisión Correcta para su Aplicación

Seleccionar el sistema DLC correcto requiere definir su objetivo principal y la severidad del entorno operativo.

- Si su enfoque principal es la protección contra la humedad leve o salpicaduras químicas ocasionales: Un recubrimiento DLC estándar y bien aplicado suele ser una barrera excelente y suficiente.

- Si su enfoque principal es la resistencia a entornos agresivos como agua salada o exposición química constante: Debe especificar un sistema multicapa con una capa intermedia resistente a la corrosión y una capa superior de DLC de alta integridad y prácticamente libre de orificios de alfiler.

- Si su componente está sujeto a un alto estrés mecánico o impacto: Considere una formulación de DLC más dúctil o un tratamiento dúplex donde el sustrato se endurece (por ejemplo, nitruración) antes de recubrirlo para proporcionar un mejor soporte a la película dura.

En última instancia, ver el DLC no como un material sino como un sistema de recubrimiento diseñado es la clave para lograr una protección fiable contra la corrosión.

Tabla Resumen:

| Factor | Impacto en la Resistencia a la Corrosión |

|---|---|

| Integridad del Recubrimiento | Una barrera impecable y libre de orificios de alfiler es esencial; cualquier defecto puede comprometer la protección. |

| Preparación del Sustrato | La limpieza y suavidad impecables de la superficie son críticas para una adhesión fuerte y la prevención de defectos. |

| Uso de Capa Intermedia | Una capa intermedia metálica (ej. Cr, Ti) mejora la adhesión y proporciona protección secundaria contra la corrosión. |

| Tipo/Espesor del Recubrimiento | El DLC más denso y libre de hidrógeno (ta-C) ofrece mejores propiedades de barrera; el espesor debe optimizarse para evitar la fragilidad. |

| Daño Mecánico | Los arañazos o impactos que penetran el recubrimiento expondrán el sustrato e iniciarán la corrosión. |

¿Necesita un Recubrimiento Protector Fiable para sus Componentes?

La eficacia del DLC depende de una aplicación precisa y de una profunda comprensión de la ciencia de los materiales. KINTEK se especializa en soluciones de recubrimiento avanzadas, incluidos sistemas DLC de alta integridad, adaptados para aplicaciones de laboratorio, industriales y de I+D. Nos aseguramos de que sus componentes estén protegidos contra entornos corrosivos con recubrimientos optimizados para la adhesión, la densidad y la durabilidad.

Contacte hoy a nuestros expertos para discutir cómo nuestros recubrimientos DLC pueden proporcionar la barrera impermeable que requieren sus componentes críticos.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Celda Electrolítica Electroquímica para Evaluación de Recubrimientos

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

La gente también pregunta

- ¿Vale la pena el recubrimiento de diamante? Maximice la vida útil y el rendimiento del componente

- ¿Qué son las películas recubiertas de diamante? Mejora los materiales con capas transparentes y superduras

- ¿Qué es el recubrimiento de diamante CVD? Cultive una capa de diamante súper dura y de alto rendimiento

- ¿Cuánto dura el recubrimiento de diamante? Maximice la vida útil con el recubrimiento adecuado para su aplicación

- ¿Qué es la película de recubrimiento de diamante? Una capa delgada de diamante para un rendimiento extremo