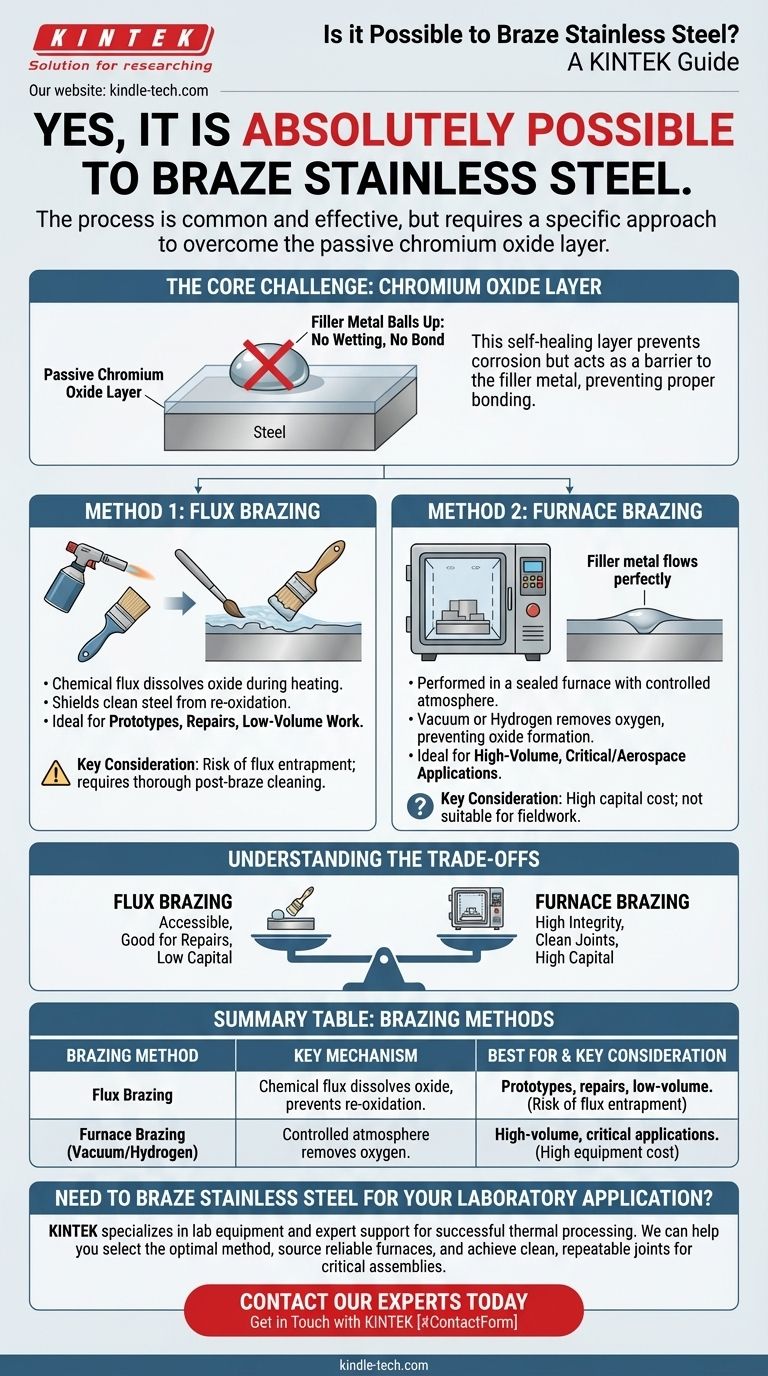

Sí, es absolutamente posible soldar acero inoxidable con soldadura fuerte. El proceso es común y altamente efectivo, pero requiere un enfoque específico. A diferencia del acero al carbono simple, el acero inoxidable tiene una capa pasiva y autorreparable de óxido de cromo que le confiere resistencia a la corrosión, pero esta misma capa evita que el metal de aportación fundido se adhiera correctamente a la superficie.

La soldadura fuerte de acero inoxidable es una práctica industrial estándar, pero el éxito depende enteramente de superar la tenaz capa de óxido de cromo en su superficie. Esto se logra típicamente utilizando un fundente químico especializado o un horno de atmósfera controlada.

El desafío principal: la capa de óxido de cromo

La clave para entender cómo soldar acero inoxidable con soldadura fuerte es primero comprender por qué es "inoxidable". La solución al desafío de la soldadura fuerte radica en anular temporalmente esta propiedad protectora.

¿Qué es esta capa protectora?

El cromo dentro de la aleación de acero inoxidable reacciona con el oxígeno del aire para formar una capa muy delgada, densa y transparente de óxido de cromo.

Esta capa pasiva es lo que previene el óxido y la corrosión. Si se raya, se reforma instantáneamente, proporcionando una protección continua.

Por qué impide una buena unión de soldadura fuerte

La soldadura fuerte funciona cuando un metal de aportación fundido es atraído a una unión por acción capilar y "moja" las superficies de los metales base. El mojado es el proceso por el cual el relleno líquido se extiende y hace contacto íntimo con el metal base.

La capa de óxido de cromo actúa como una barrera, impidiendo que el metal de aportación toque y se una al acero subyacente. El relleno simplemente se agrupará y no fluirá, lo que resultará en una unión débil o inexistente.

Métodos probados para soldar acero inoxidable con soldadura fuerte

Para crear una unión fuerte de soldadura fuerte, la capa de óxido debe eliminarse y la superficie debe mantenerse limpia durante el proceso de calentamiento. Hay dos formas principales de lograr esto.

Método 1: Uso de un fundente para soldadura fuerte

Para la soldadura fuerte con soplete o la soldadura fuerte por inducción al aire libre, se requiere un fundente químico.

El fundente es un compuesto químico que se aplica al área de la unión antes de calentar. Se funde a una temperatura inferior a la del metal de aportación, disolviendo la capa de óxido de cromo y protegiendo el acero ahora limpio de la reoxidación a medida que se calienta.

Método 2: Soldadura fuerte en horno de atmósfera controlada

Para una producción de mayor volumen o aplicaciones que requieren la máxima limpieza, las piezas se sueldan dentro de un horno sellado. Se elimina el aire y se reemplaza por una atmósfera específica que gestiona los óxidos.

La soldadura fuerte al vacío es una técnica común en la que una potente bomba de vacío elimina prácticamente todo el oxígeno del horno. Sin oxígeno presente, la capa de óxido no puede formarse ni reformarse durante el ciclo de calentamiento, lo que permite que el metal de aportación moje la superficie perfectamente.

La soldadura fuerte con hidrógeno es otro método de horno que utiliza una atmósfera "reductora". El gas hidrógeno reacciona activamente y elimina el óxido de cromo de la superficie del acero, dejándolo perfectamente limpio para la aleación de soldadura fuerte.

Comprendiendo las ventajas y desventajas

La elección entre la soldadura fuerte con fundente y la soldadura fuerte en horno depende enteramente de su aplicación, volumen y requisitos de calidad. Ninguno de los métodos es universalmente superior.

Soldadura fuerte con fundente: pros y contras

Este es el método más accesible, a menudo realizado con un simple soplete manual. Es ideal para reparaciones, montajes únicos y trabajos de bajo volumen.

La principal desventaja es el riesgo de atrapamiento de fundente. Si el fundente queda atrapado dentro de la unión terminada, puede provocar corrosión con el tiempo. Es obligatorio una limpieza exhaustiva después de la soldadura para eliminar todo el fundente residual, lo que puede ser difícil en geometrías complejas.

Soldadura fuerte en horno: pros y contras

Este método produce uniones extremadamente limpias y de alta integridad con una excelente repetibilidad, lo que lo hace ideal para aplicaciones críticas y producción en masa. Dado que no se utiliza fundente, no hay riesgo de corrosión posterior a la soldadura por productos químicos atrapados.

El principal inconveniente es el alto costo de capital y la complejidad del equipo. La soldadura fuerte en horno es un proceso por lotes que no es adecuado para trabajos de campo o reparaciones rápidas.

Tomando la decisión correcta para su objetivo

Su decisión debe estar impulsada por las demandas específicas de su proyecto.

- Si su enfoque principal es un prototipo simple o una reparación única: Use un fundente negro de alta calidad diseñado específicamente para acero inoxidable y un soplete estándar.

- Si su enfoque principal es la producción de alto volumen o la calidad de grado aeroespacial: La soldadura fuerte en horno al vacío o en una atmósfera reductora es la elección correcta por su limpieza y repetibilidad.

- Si su enfoque principal es unir acero inoxidable a otro metal (como el cobre): La soldadura fuerte es un método excelente, pero la regla sigue siendo la misma: debe usar un fundente o una atmósfera que pueda manejar la capa de óxido del acero inoxidable.

El éxito en la soldadura fuerte de acero inoxidable se reduce a seleccionar la técnica adecuada para gestionar su capa de óxido protectora durante la duración del proceso de calentamiento.

Tabla resumen:

| Método de soldadura fuerte | Mecanismo clave | Mejor para | Consideración clave |

|---|---|---|---|

| Soldadura fuerte con fundente | El fundente químico disuelve la capa de óxido y previene la reoxidación. | Prototipos, reparaciones, trabajos de bajo volumen. | Riesgo de atrapamiento de fundente; requiere limpieza exhaustiva. |

| Soldadura fuerte en horno | El vacío o la atmósfera de hidrógeno eliminan el oxígeno, previniendo la formación de óxido. | Producción de alto volumen, aplicaciones críticas/aeroespaciales. | Alto costo del equipo; no apto para trabajos de campo. |

¿Necesita soldar acero inoxidable para su aplicación de laboratorio?

La soldadura fuerte de componentes de acero inoxidable para su equipo de laboratorio requiere precisión y la técnica correcta para garantizar la integridad de la unión y prevenir la corrosión. KINTEK se especializa en proporcionar el equipo de laboratorio y el soporte experto necesarios para un procesamiento térmico exitoso.

Podemos ayudarle a:

- Seleccionar el método de soldadura fuerte óptimo para su aleación de acero inoxidable y aplicación específicas.

- Obtener hornos y accesorios fiables para la soldadura fuerte en atmósfera controlada.

- Lograr uniones limpias, fuertes y repetibles para sus conjuntos de laboratorio críticos.

Contacte a nuestros expertos hoy mismo para discutir su proyecto y asegurar el éxito de su proceso de soldadura fuerte.

Póngase en contacto con KINTEK

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Cuáles son los factores que afectan la resistencia de una unión soldada fuerte? Domina las 4 claves para una unión perfecta

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza y sin fundente

- ¿Cómo se obtiene la mayor resistencia de la junta en la soldadura fuerte (brazing)? Domine las 3 claves para obtener enlaces metalúrgicos superiores

- ¿Cuál es el proceso de soldadura fuerte al vacío? Logre uniones metálicas fuertes y de alta pureza