En resumen, sí. El recubrimiento por Deposición Física de Vapor (PVD) es excepcionalmente duradero y se considera uno de los acabados superficiales más resistentes disponibles. Su notable durabilidad proviene de su proceso de aplicación único, que crea un acabado que está molecularmente unido al metal base en lugar de ser simplemente una capa superficial. Esto da como resultado una dureza y resistencia al desgaste superiores.

La razón principal de la longevidad del PVD es que no es un recubrimiento en el sentido tradicional. Es un proceso de modificación de la superficie que une una capa microdelgada de cerámica metálica al sustrato, aumentando fundamentalmente la dureza y la resiliencia de la superficie misma.

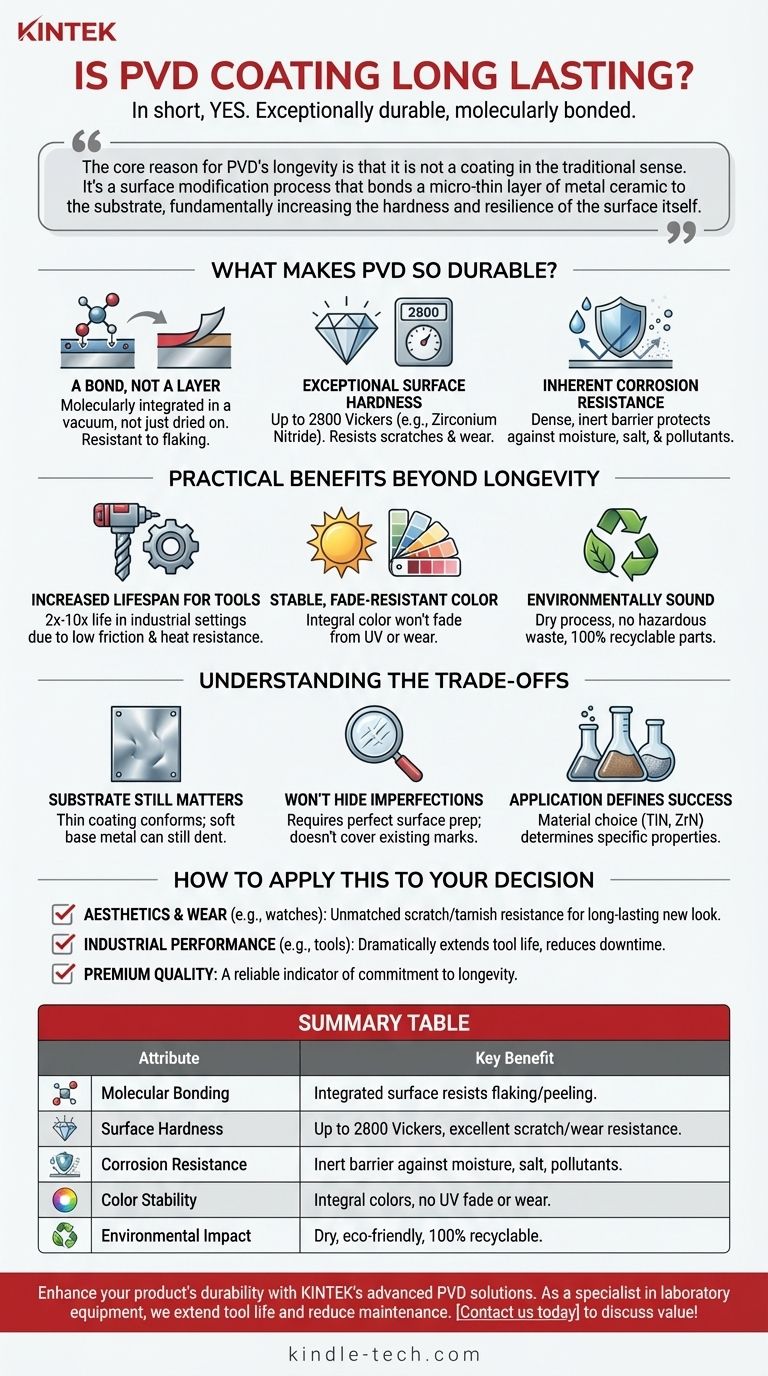

¿Qué hace que el PVD sea tan duradero?

La durabilidad de un acabado PVD no es magia; es un resultado directo de la física detrás del proceso. Comprender estos principios muestra por qué supera a los métodos tradicionales como la pintura o la galvanoplastia.

Es una unión, no una capa

A diferencia de la pintura, que simplemente se seca sobre una superficie, el PVD implica unir material a nivel molecular. El proceso tiene lugar en el vacío, donde un material sólido (como Titanio o Zirconio) se vaporiza en un plasma y luego se deposita sobre el objeto objetivo.

Esto crea una nueva condición de superficie integrada en lugar de una capa distinta y separada. Debido a que está unida tan estrechamente, es altamente resistente a que se descascare, pele o astille.

Dureza superficial excepcional

Los acabados PVD son extremadamente duros. Por ejemplo, un acabado PVD que utiliza Nitruro de Zirconio (a menudo utilizado para acabados de "Latón de por vida") puede alcanzar una dureza de 2800 Vickers.

Este nivel de dureza hace que la superficie sea increíblemente resistente a los arañazos y al desgaste diario, razón por la cual se prefiere para artículos de alto contacto como grifos, herrajes para puertas y cajas de relojes.

Resistencia inherente a la corrosión

La naturaleza densa y unida del acabado PVD crea una barrera inerte que protege el metal base de los efectos de la humedad, la sal y los contaminantes atmosféricos.

Esto proporciona una excelente resistencia a la corrosión y al deslustre, asegurando que el color y la integridad del acabado permanezcan estables durante mucho tiempo, incluso en entornos hostiles.

Beneficios prácticos más allá de la longevidad

Las propiedades físicas del PVD conducen a ventajas tangibles en diversas aplicaciones, desde bienes de consumo hasta entornos industriales exigentes.

Mayor vida útil para herramientas

En entornos industriales, la aplicación de recubrimientos PVD a herramientas de corte, taladros y moldes puede aumentar su vida útil funcional de dos a tres veces, y algunas aplicaciones ven una mejora de diez veces.

Esto se debe a que la superficie dura y de baja fricción reduce el desgaste y la acumulación de calor durante la operación, lo que permite que la herramienta funcione mejor durante más tiempo.

Color estable y resistente a la decoloración

El PVD se puede utilizar para depositar una amplia gama de colores con una estabilidad excepcional. Dado que el color es una parte integral del acabado unido, no se desvanecerá por la exposición a los rayos UV ni se desgastará con el tiempo como lo haría un acabado anodizado o pintado.

Un proceso ambientalmente sólido

En comparación con los métodos tradicionales de galvanoplastia que a menudo utilizan productos químicos peligrosos como el cromo hexavalente, el PVD es un proceso seco y respetuoso con el medio ambiente.

No produce residuos peligrosos, y los componentes recubiertos con PVD siguen siendo 100% reciclables al final de su vida útil.

Comprensión de las compensaciones

Aunque increíblemente duradero, el PVD no es indestructible. Su rendimiento está directamente relacionado con la calidad del objeto al que se aplica.

El sustrato sigue siendo importante

El recubrimiento PVD es extremadamente duro pero también extremadamente delgado (medido en micras). Si el metal subyacente es blando, un impacto significativo aún puede causar una abolladura.

Es probable que el acabado PVD en sí no se astille ni se pele del área abollada, pero la forma del objeto se verá comprometida. La resistencia del recubrimiento no puede compensar un material base débil.

No ocultará las imperfecciones

Debido a que el acabado PVD es tan delgado y se amolda perfectamente a la superficie, no ocultará ningún arañazo, abolladura o marca de pulido subyacente. La apariencia final depende totalmente de la calidad de la preparación de la superficie antes del recubrimiento.

La aplicación define el éxito

El término "PVD" describe un proceso, pero el material utilizado para el recubrimiento (por ejemplo, Nitruro de Titanio, Nitruro de Zirconio) determina sus propiedades específicas. El rendimiento depende totalmente de hacer coincidir el material de recubrimiento correcto con el uso previsto.

Cómo aplicar esto a su decisión

Su elección depende de lo que más valore en un acabado. El PVD sobresale donde la durabilidad es una preocupación principal.

- Si su enfoque principal es la estética y el desgaste diario (por ejemplo, relojes, grifos, joyería): El PVD ofrece una resistencia inigualable a los arañazos y al deslustre, asegurando que el producto parezca nuevo durante muchos años más que los acabados tradicionales.

- Si su enfoque principal es el rendimiento industrial (por ejemplo, herramientas de corte, componentes mecánicos): El PVD extiende drásticamente la vida útil operativa de la pieza, reduciendo el tiempo de inactividad y los costos a largo plazo.

- Si su enfoque principal es un producto premium y duradero: Elegir un producto con un acabado PVD es un indicador fiable de calidad y un compromiso con la longevidad por parte del fabricante.

Al considerar el PVD como una mejora permanente de la superficie del metal, puede seleccionarlo con confianza para aplicaciones que exigen la máxima durabilidad y resistencia.

Tabla de resumen:

| Atributo del recubrimiento PVD | Beneficio clave |

|---|---|

| Unión molecular | Crea una superficie integrada microdelgada que resiste el descascarillado y el pelado. |

| Dureza superficial | Alcanza hasta 2800 Vickers, proporcionando una excelente resistencia a los arañazos y al desgaste. |

| Resistencia a la corrosión | Forma una barrera inerte contra la humedad, la sal y los contaminantes para una estabilidad a largo plazo. |

| Estabilidad del color | Los colores son parte integral del acabado, lo que evita la decoloración por los rayos UV y el desgaste con el tiempo. |

| Impacto ambiental | Un proceso seco y ecológico sin residuos peligrosos; las piezas recubiertas son 100% reciclables. |

Mejore la durabilidad y el rendimiento de su producto con las soluciones avanzadas de recubrimiento PVD de KINTEK. Como especialistas en equipos y consumibles de laboratorio, ofrecemos recubrimientos PVD que extienden significativamente la vida útil de herramientas y componentes, reducen los costos de mantenimiento y aseguran una resistencia superior al desgaste y la corrosión. Ya sea que trabaje en fabricación, investigación o desarrollo de productos de consumo premium, nuestra experiencia puede ayudarle a lograr una calidad duradera. Contáctenos hoy para discutir cómo nuestros recubrimientos PVD pueden agregar valor a sus productos.

Guía Visual

Productos relacionados

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Cómo funciona el prensado en caliente? Logre la máxima densidad para materiales avanzados

- ¿Cuáles son las ventajas y desventajas del prensado en caliente? Elija el proceso de pulvimetalurgia adecuado

- ¿Cuál es el propósito del laminado? Proteja y mejore sus documentos para un uso a largo plazo

- ¿Qué es la forja en caliente por prensa? Creando Componentes Metálicos Complejos y de Alta Resistencia

- ¿Qué es la laminación al vacío? Logre un acabado impecable y duradero en formas complejas