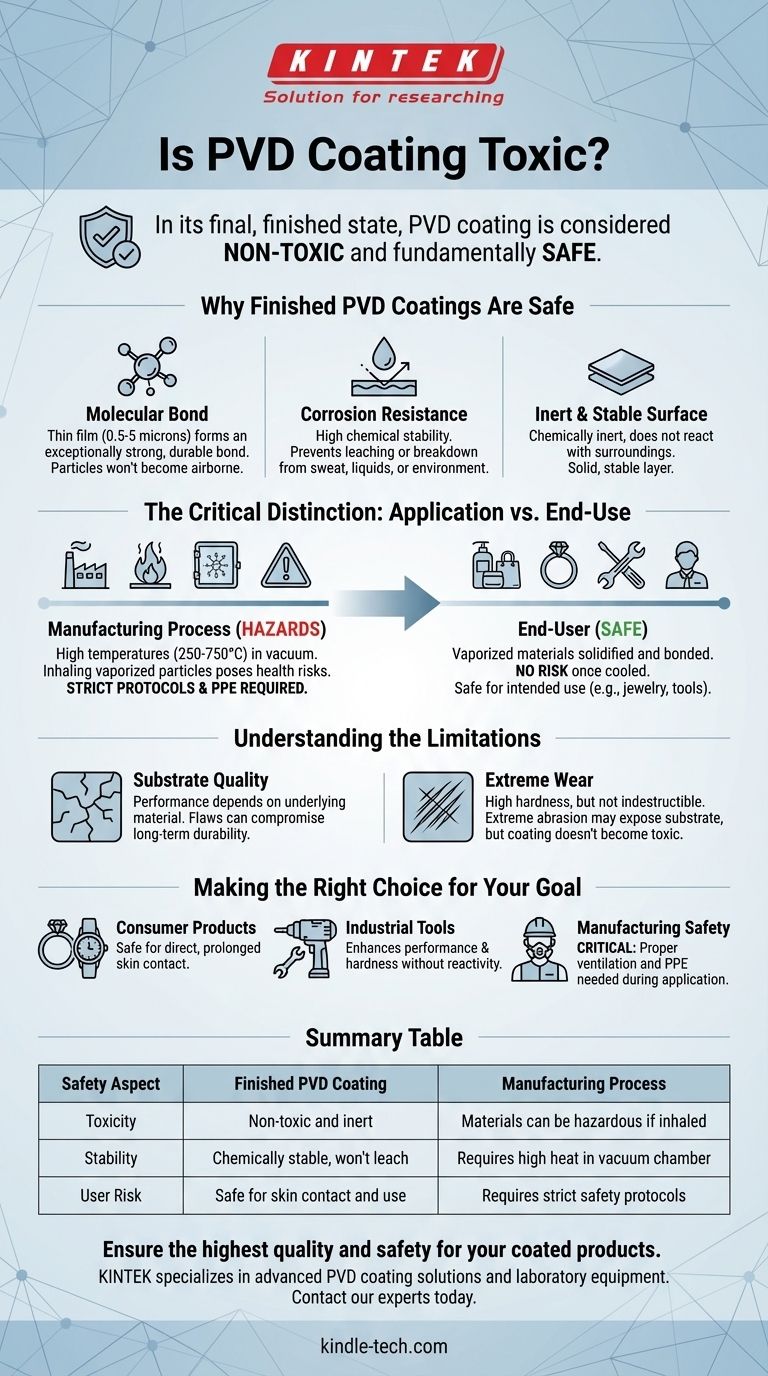

En su estado final y terminado, un recubrimiento PVD se considera no tóxico y fundamentalmente seguro. Esto se debe a que el proceso crea una superficie inerte y estable donde los materiales del recubrimiento están molecularmente unidos al producto subyacente. Esta fuerte unión evita que el material se filtre, se desprenda o se vuelva aerotransportado durante el uso diario.

La seguridad de los recubrimientos PVD depende de una distinción crítica: si bien el proceso de fabricación involucra materiales que pueden ser peligrosos si se inhalan, el producto terminado es seguro para los usuarios finales debido al enlace increíblemente fuerte y estable que el recubrimiento forma con la superficie.

Por qué los recubrimientos PVD terminados son seguros

La Deposición Física de Vapor (PVD) es una técnica de acabado avanzada que altera las propiedades de un material a nivel molecular. La seguridad del producto final no es accidental, sino un resultado directo de cómo se crea el recubrimiento y lo que hace.

La naturaleza del enlace molecular

PVD es un proceso que deposita una película muy delgada, a menudo entre 0.5 y 5 micras, una molécula a la vez en un vacío. Este método crea un enlace excepcionalmente fuerte y duradero entre el recubrimiento y el material sustrato al que se aplica.

Las partículas del recubrimiento están tan firmemente unidas que no se volverán aerotransportadas ni se separarán del producto en condiciones normales.

Excepcional resistencia a la corrosión

Una propiedad clave de los recubrimientos PVD es su alta resistencia a la corrosión y la oxidación. Esta estabilidad química es crucial para la seguridad.

Debido a que la superficie no reacciona fácilmente con el sudor, los líquidos u otros factores ambientales, evita que el recubrimiento se descomponga o filtre materiales.

Una superficie inerte y estable

El recubrimiento PVD terminado es químicamente inerte, lo que significa que no reacciona con su entorno. Esta es la razón por la que se utiliza en aplicaciones que van desde accesorios arquitectónicos hasta herramientas.

Esta inercia asegura que la superficie en sí no represente un riesgo, ya que sigue siendo una capa sólida y estable.

La distinción crítica: Aplicación frente a uso final

Comprender el contexto de dónde y cuándo se manipula el PVD es esencial para comprender su perfil de seguridad. Existe una diferencia significativa entre el entorno de fabricación y el producto terminado.

Posibles peligros durante la fabricación

El proceso PVD debe realizarse a altas temperaturas (de 250 °C a 750 °C) dentro de una cámara de vacío para vaporizar el material del recubrimiento.

Inhalar estas partículas microscópicas aerotransportadas durante el proceso de aplicación puede presentar riesgos para la salud. Por lo tanto, se requieren protocolos de seguridad estrictos y equipo de protección para los trabajadores en un entorno de fabricación.

Seguridad para el usuario final

Una vez que el proceso de recubrimiento se completa y el producto se ha enfriado, estos riesgos se eliminan por completo. Los materiales vaporizados se han solidificado y unido al producto.

El artículo final que llega al consumidor es completamente seguro para su uso previsto, ya sea una pieza de joyería, un grifo de cocina o una herramienta de alto rendimiento.

Comprender las limitaciones

Aunque es seguro, es importante reconocer los factores que aseguran la integridad del recubrimiento. La seguridad y durabilidad del acabado no son absolutas y dependen de ciertas condiciones.

La calidad del recubrimiento depende del sustrato

El rendimiento general y la estabilidad de un recubrimiento PVD están influenciados directamente por la calidad del material subyacente.

Si el sustrato está defectuoso o preparado incorrectamente, es posible que el recubrimiento no se adhiera correctamente, lo que podría comprometer su durabilidad a largo plazo.

El desgaste extremo puede comprometer la capa

Los recubrimientos PVD ofrecen una dureza y resistencia al desgaste excepcionalmente altas, pero no son indestructibles.

Si el recubrimiento se somete a una abrasión extrema y se raya o daña gravemente, el material subyacente podría quedar expuesto. Sin embargo, esto daña el acabado, pero no hace que el recubrimiento en sí se vuelva tóxico.

Tomar la decisión correcta para su objetivo

Su preocupación por la toxicidad debe enmarcarse en cómo interactúa con el recubrimiento PVD.

- Si su enfoque principal son los productos de consumo (joyería, relojes, accesorios): Puede estar seguro de que los artículos recubiertos con PVD son seguros para el contacto directo y prolongado con la piel.

- Si su enfoque principal son las herramientas o componentes industriales: El beneficio es un recubrimiento que mejora el rendimiento y la dureza sin introducir reactividad química o riesgos de seguridad durante el uso.

- Si su enfoque principal es la seguridad en la fabricación: Es absolutamente fundamental que se utilice ventilación adecuada y equipo de protección personal durante el proceso de aplicación de PVD para mitigar el riesgo de inhalación de partículas.

En última instancia, el proceso PVD está diseñado para transformar materiales en una superficie terminada que es impresionantemente duradera, químicamente estable y segura para el usuario final.

Tabla de resumen:

| Aspecto de seguridad | Recubrimiento PVD terminado | Proceso de fabricación |

|---|---|---|

| Toxicidad | No tóxico e inerte | Los materiales pueden ser peligrosos si se inhalan |

| Estabilidad | Químicamente estable, no se filtra | Requiere calor alto en una cámara de vacío |

| Riesgo para el usuario | Seguro para el contacto con la piel y el uso | Requiere protocolos de seguridad estrictos para los trabajadores |

Asegure la más alta calidad y seguridad para sus productos recubiertos.

KINTEK se especializa en proporcionar soluciones avanzadas de recubrimiento PVD y equipos de laboratorio. Nuestra experiencia garantiza acabados duraderos y no tóxicos que cumplen con los más altos estándares de la industria para joyería, herramientas y componentes industriales.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar su proyecto con soluciones de recubrimiento confiables, seguras y de alto rendimiento.

Guía Visual

Productos relacionados

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Cuál es la frecuencia de la MPCVD? Una guía para elegir entre 2.45 GHz y 915 MHz para su aplicación

- ¿Cuáles son las limitaciones de los diamantes? Más allá del mito de la perfección

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Qué es MPCVD? Desbloquee la precisión átomo por átomo para materiales de alta pureza

- ¿Cómo funciona el MPCVD? Una guía para la deposición de películas de alta calidad a baja temperatura