Si bien el tungsteno tiene el punto de fusión más alto de cualquier metal puro, no es el material más resistente al calor en todas las circunstancias. La verdadera resistencia al calor es más compleja que solo un alto punto de fusión; implica la capacidad de un material para mantener su resistencia y resistir la degradación química, como la oxidación, a temperaturas extremas.

El material "mejor" resistente al calor depende completamente de la aplicación específica. Si bien el tungsteno sobresale en entornos de vacío debido a su punto de fusión récord para un metal, falla catastróficamente al aire libre a altas temperaturas y a menudo es superado por cerámicas avanzadas o superaleaciones especializadas en condiciones del mundo real.

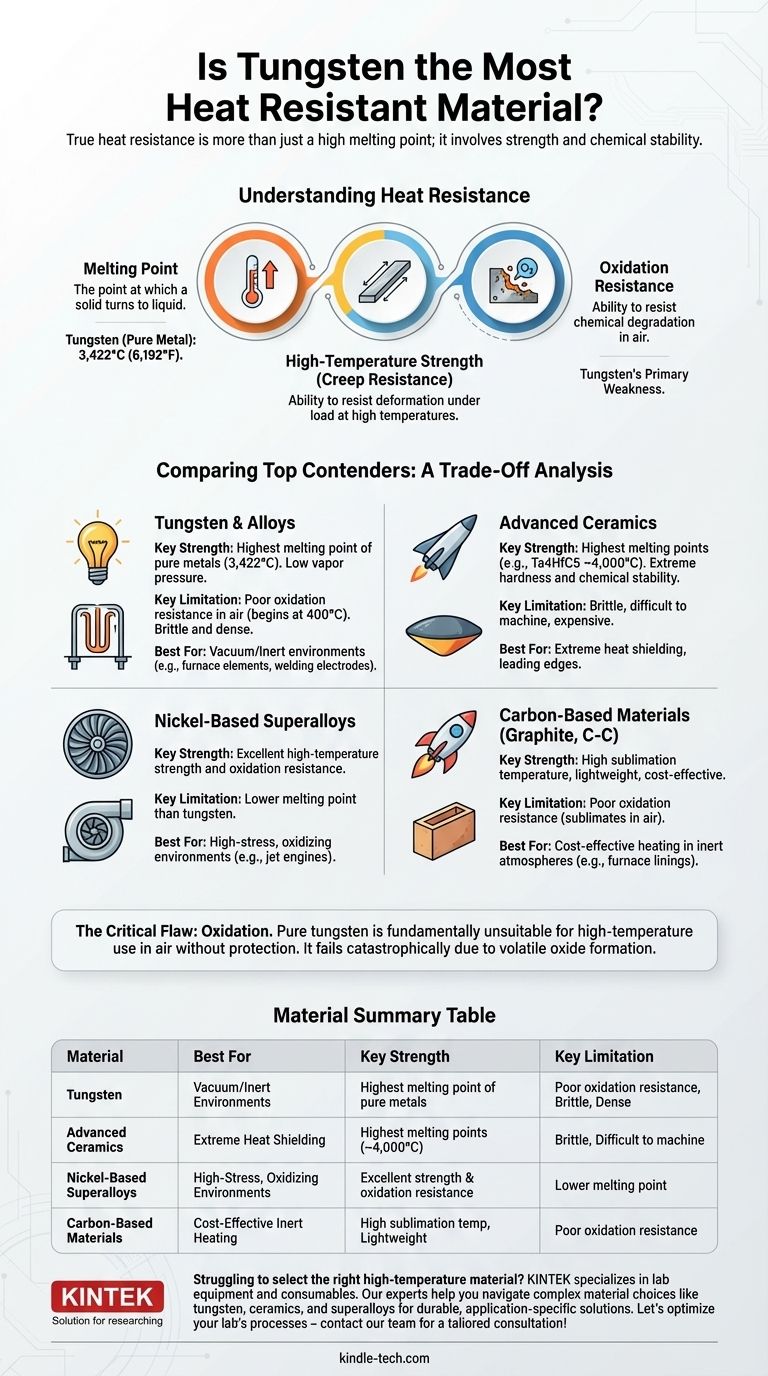

Lo que realmente significa "Resistente al Calor"

El término "resistente al calor" no es una propiedad única, sino una combinación de factores. Comprender estas distinciones es fundamental para seleccionar el material adecuado para una aplicación de alta temperatura.

Punto de Fusión: La Métrica Más Simple

La medida más común de resistencia al calor es el punto de fusión de un material. En esta categoría, el tungsteno es el campeón entre todos los metales puros, con un punto de fusión de 3422 °C (6192 °F).

Sin embargo, otros materiales tienen puntos de fusión o sublimación aún más altos. El carbono, por ejemplo, se sublima (pasa directamente de sólido a gas) a unos 3642 °C. Aún más impresionante, ciertos compuestos cerámicos como el Carburo de Tantalio y Hafnio (Ta4HfC5) han demostrado tener puntos de fusión que se acercan a los 4000 °C (7232 °F).

Resistencia a Alta Temperatura (Resistencia a la Fluencia)

La capacidad de un material para resistir la deformación bajo carga a altas temperaturas se conoce como resistencia a la fluencia (creep resistance). Un material puede estar muy por debajo de su punto de fusión y aun así estirarse, deformarse y, en última instancia, fallar bajo tensión mecánica.

Si bien el tungsteno tiene una buena resistencia a altas temperaturas, este es el dominio donde las superaleaciones a base de níquel a menudo sobresalen. Están diseñadas para mantener una integridad estructural excepcional a temperaturas donde muchos otros metales se debilitarían, lo que las hace esenciales para piezas de alta tensión como las palas de turbina de los motores a reacción.

Resistencia a la Oxidación

Este es posiblemente el factor más importante en muchas aplicaciones del mundo real y es la principal debilidad del tungsteno. En presencia de oxígeno (es decir, al aire libre), el tungsteno comienza a oxidarse rápidamente a temperaturas tan bajas como 400 °C.

Este proceso forma una capa de óxido volátil que se evapora, erosionando rápidamente el material. En contraste, materiales como el acero inoxidable y las superaleaciones de níquel forman una capa de óxido protectora y estable que los protege de una mayor degradación.

Comparando a los Principales Contendientes

Ningún material gana en todas las categorías. La elección ideal es siempre una compensación basada en el entorno operativo.

Tungsteno y sus Aleaciones

El tungsteno es la opción preferida para aplicaciones que combinan calor extremo con un entorno de vacío o gas inerte. Su alto punto de fusión y baja presión de vapor lo hacen perfecto para filamentos de bombillas incandescentes, elementos calefactores de hornos de vacío y electrodos de soldadura TIG.

Materiales a Base de Carbono (Grafito, C-C)

Al igual que el tungsteno, el grafito tiene una temperatura de sublimación muy alta y se utiliza ampliamente en entornos de alto calor y no oxidantes. Es mucho más ligero y menos costoso que el tungsteno, lo que lo hace ideal para revestimientos de hornos, toberas de cohetes y discos de freno. Su principal limitación es también la falta de resistencia a la oxidación.

Cerámicas Avanzadas

Materiales como el Carburo de Hafnio y el Carburo de Tantalio y Hafnio son los campeones indiscutibles del punto de fusión. Su dureza extrema y estabilidad química los convierten en candidatos para los bordes delanteros de vehículos hipersónicos o blindajes térmicos avanzados. Sin embargo, suelen ser frágiles y muy difíciles de mecanizar, lo que limita su uso generalizado.

Superaleaciones a Base de Níquel

Estos son los caballos de batalla para aplicaciones que requieren tanto alta resistencia como resistencia a la oxidación a altas temperaturas. No se eligen por su punto de fusión, que es más bajo que el del tungsteno, sino por su capacidad para funcionar de manera confiable bajo estrés mecánico y químico extremo en un entorno rico en oxígeno.

Comprender las Compensaciones: El Caso del Tungsteno

Elegir un material requiere equilibrar sus fortalezas y debilidades para el trabajo específico.

El Defecto Crítico: Oxidación

Para ser claros: el tungsteno puro es fundamentalmente inadecuado para el uso a alta temperatura en el aire. Debe utilizarse en un vacío, una atmósfera inerte, o estar protegido con un recubrimiento especializado para evitar fallos catastróficos.

Fragilidad y Mecanizabilidad

El tungsteno es notoriamente difícil de trabajar. Es muy frágil a temperatura ambiente, lo que complica el mecanizado y la conformación. Esto añade un costo y una complejidad significativos a la fabricación de piezas a partir de tungsteno.

Densidad Extrema

El tungsteno es uno de los elementos más densos, comparable al oro. Esto lo convierte en una opción extremadamente pobre para cualquier aplicación donde el peso sea una preocupación, como en la industria aeroespacial.

Tomando la Decisión Correcta para su Aplicación

Seleccionar el material correcto requiere definir su desafío principal.

- Si su enfoque principal es el punto de fusión más alto posible en un vacío: El tungsteno es una excelente opción de metal, pero las cerámicas avanzadas como el Carburo de Tantalio y Hafnio tienen el récord absoluto.

- Si su enfoque principal es la resistencia estructural en un entorno oxidante (como un motor a reacción): Las superaleaciones a base de níquel son el estándar de la industria y superarán drásticamente al tungsteno.

- Si su enfoque principal es la resistencia al calor rentable en una atmósfera inerte: El grafito es a menudo una opción superior y más práctica que el tungsteno.

- Si su enfoque principal es una función muy específica, como un filamento eléctrico o un electrodo de soldadura: La combinación única de propiedades del tungsteno lo convierte en la solución ideal y probada.

En última instancia, debe elegir el material cuyas propiedades se alineen con precisión con las demandas mecánicas, químicas y térmicas de su entorno.

Tabla de Resumen:

| Material | Ideal para | Fortaleza Clave | Limitación Clave |

|---|---|---|---|

| Tungsteno | Entornos de vacío/inertes (ej. elementos de horno) | Punto de fusión más alto de los metales puros (3422 °C) | Mala resistencia a la oxidación en el aire; frágil y denso |

| Cerámicas Avanzadas | Blindaje térmico extremo (ej. vehículos hipersónicos) | Puntos de fusión más altos (ej. Ta4HfC5 ~4000 °C) | Frágiles; difíciles de mecanizar |

| Superaleaciones a Base de Níquel | Entornos oxidantes de alta tensión (ej. motores a reacción) | Excelente resistencia y resistencia a la oxidación a altas temperaturas | Punto de fusión más bajo que el tungsteno |

| Materiales a Base de Carbono | Calefacción rentable en atmósferas inertes (ej. revestimientos de hornos) | Alta temperatura de sublimación; ligero | Mala resistencia a la oxidación |

¿Tiene dificultades para seleccionar el material de alta temperatura adecuado para el equipo de su laboratorio? En KINTEK, nos especializamos en equipos y consumibles de laboratorio, ayudándole a navegar por complejas opciones de materiales como tungsteno, cerámicas y superaleaciones para hornos, reactores y más. Nuestros expertos se aseguran de que obtenga soluciones duraderas y específicas para la aplicación que resisten condiciones extremas mientras optimizan el rendimiento y el costo. Permítanos optimizar los procesos de alta temperatura de su laboratorio: ¡contacte a nuestro equipo hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Láminas de metal de oro, platino y cobre de alta pureza

- Placa de alúmina Al2O3 resistente al desgaste a alta temperatura para cerámica fina avanzada de ingeniería

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Junta aislante de cerámica de zirconio Ingeniería avanzada de cerámica fina

- Fabricante de piezas personalizadas de PTFE Teflon para tamiz F4 de malla de PTFE

La gente también pregunta

- ¿Cómo afectan los sistemas de calentamiento por resistencia de precisión y los controladores de temperatura a la calidad de la carbonización del pasto Napier?

- ¿Cuáles son los requisitos específicos de control de temperatura para los termopares de alta precisión? Lograr una precisión de ±0.3°C

- ¿Cuál es mejor, nicrom o tungsteno? Elija el elemento calefactor adecuado para su aplicación

- ¿Cómo facilita el equipo de calentamiento con control preciso de temperatura la conversión de Cu3N a MCL? Optimizar la síntesis de MCL

- ¿Por qué se requiere un sistema de calentamiento eléctrico de aleación de níquel-cromo para la reducción de óxidos metálicos? Domine la precisión térmica

- ¿Cuál es la ventaja del molibdeno? Desbloquee un rendimiento superior a altas temperaturas

- ¿Qué son los componentes de SiC? Transforme su electrónica de potencia con una eficiencia y densidad superiores

- ¿Por qué se utilizan alambres de platino y nicromo en TGA? Garantizar la precisión de los datos a altas temperaturas