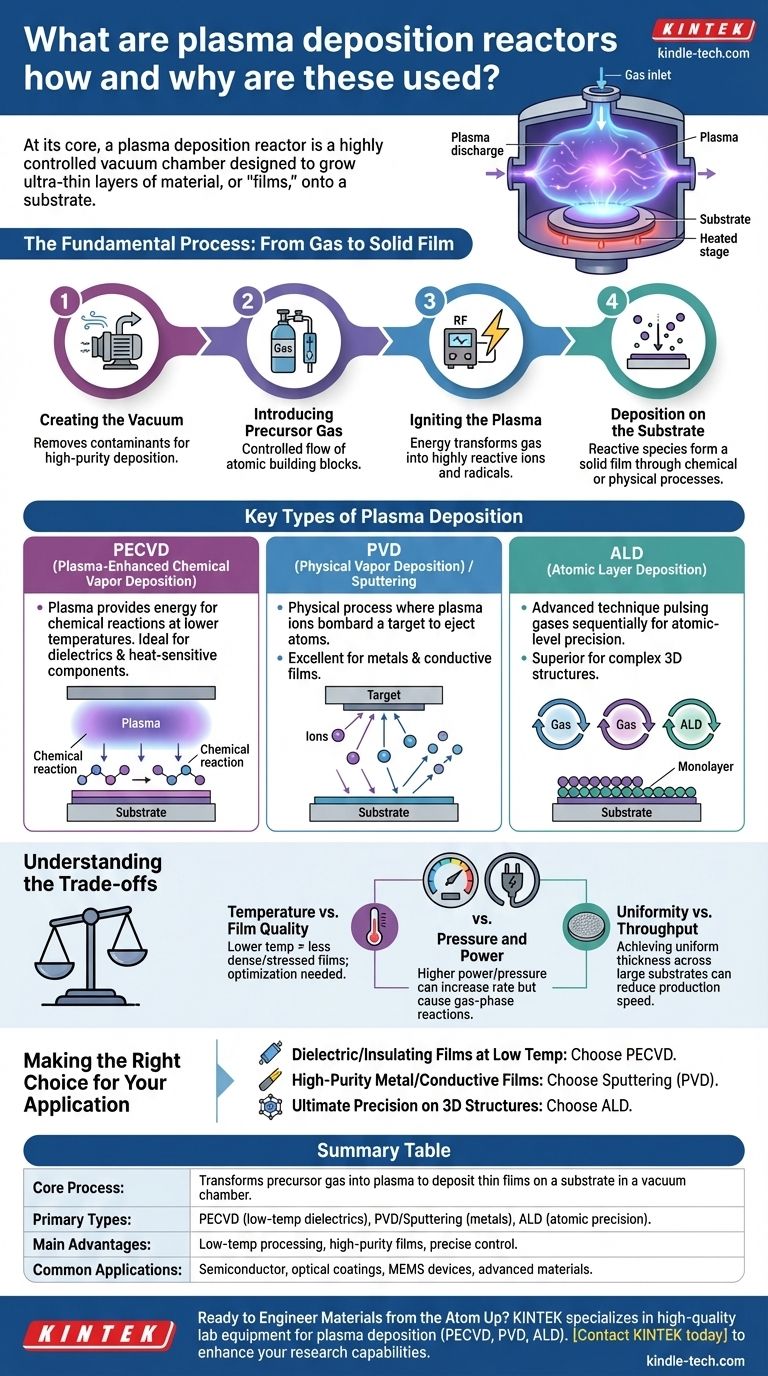

En esencia, un reactor de deposición por plasma es una cámara de vacío altamente controlada diseñada para hacer crecer capas ultrafinas de material, o "películas", sobre una superficie, conocida como sustrato. Esto se logra transformando un gas precursor en un estado energizado de la materia llamado plasma. Las partículas reactivas dentro de este plasma luego se asientan sobre el sustrato, construyendo una película sólida con propiedades diseñadas con precisión, un proceso fundamental para la fabricación de electrónica moderna, óptica y materiales avanzados.

La deposición por plasma no es simplemente una técnica de recubrimiento; es una herramienta fundamental de la nanotecnología. Permite la creación de materiales de alto rendimiento desde el átomo, permitiendo la deposición a bajas temperaturas que son críticas para construir dispositivos complejos y multicapa como los chips de computadora.

El proceso fundamental: del gas a la película sólida

Para comprender por qué los reactores de plasma son tan potentes, primero debe comprender su secuencia operativa central. Todo el proceso es una serie cuidadosamente coreografiada de eventos físicos y químicos que ocurren dentro de un ambiente sellado.

Creación del vacío

El proceso comienza bombeando casi todo el aire de la cámara del reactor. Este vacío es crítico porque elimina los gases atmosféricos y el vapor de agua no deseados, que de otro modo contaminarían la película e interferirían con el proceso. Un ambiente limpio y controlado es primordial para una deposición de alta pureza.

Introducción del gas precursor

A continuación, se introduce uno o más gases precursores en la cámara a un caudal controlado con precisión. Estos gases contienen los bloques de construcción atómicos de la película deseada. Por ejemplo, para depositar una película de nitruro de silicio, se podrían usar gases como el silano (SiH₄) y el amoníaco (NH₃).

Ignición del plasma: el cuarto estado de la materia

Con el gas precursor en el interior, se aplica energía, típicamente en forma de un campo eléctrico de radiofrecuencia (RF) o corriente continua (DC), a la cámara. Este potente campo de energía arranca electrones de los átomos y moléculas de gas, creando una "sopa" brillante y altamente reactiva de iones, electrones, radicales libres y partículas neutras. Esto es plasma.

Deposición sobre el sustrato

Las especies altamente reactivas dentro del plasma son luego impulsadas hacia el sustrato. Dependiendo de la técnica específica, o bien sufren una reacción química directamente en la superficie del sustrato para formar un nuevo material sólido (PECVD) o bombardean físicamente un objetivo para desprender átomos, que luego aterrizan en el sustrato (PVD).

Tipos clave de deposición por plasma

Si bien el principio central sigue siendo el mismo, los diferentes tipos de reactores aprovechan el plasma de distintas maneras para lograr diferentes resultados.

PECVD (Deposición Química en Fase Vapor Asistida por Plasma)

En PECVD, el papel principal del plasma es proporcionar la energía necesaria para descomponer los gases precursores e impulsar reacciones químicas en la superficie del sustrato. Este "mejoramiento por plasma" permite depositar películas de alta calidad a temperaturas mucho más bajas que en la Deposición Química en Fase Vapor (CVD) tradicional, que se basa únicamente en el calor elevado. Esto es crucial para recubrir componentes electrónicos sensibles al calor.

PVD (Deposición Física en Fase Vapor) / Pulverización catódica

En PVD, el proceso es físico en lugar de químico. Se crea un plasma de un gas inerte, como el argón. Los iones positivos de argón se aceleran hacia un bloque sólido de material fuente, llamado "blanco". Este bombardeo energético actúa como un chorro de arena a escala atómica, desprendiendo átomos del blanco, que luego viajan a través de la cámara y se depositan en el sustrato, formando una película delgada.

ALD (Deposición de Capas Atómicas)

ALD es una técnica más avanzada que proporciona el máximo nivel de precisión. Utiliza una secuencia de reacciones químicas auto-limitantes, donde los gases precursores se pulsan en la cámara uno a la vez. Este proceso construye el material literalmente una capa atómica por ciclo, lo que resulta en una uniformidad inigualable y la capacidad de recubrir perfectamente estructuras tridimensionales altamente complejas.

Comprendiendo las compensaciones

La deposición por plasma es una tecnología potente, pero implica compensaciones de ingeniería críticas. La calidad de la película final es un resultado directo del equilibrio de los parámetros de proceso en competencia.

Temperatura vs. Calidad de la película

Una ventaja clave del plasma es el procesamiento a baja temperatura. Sin embargo, las películas depositadas a temperaturas más bajas a veces pueden ser menos densas o tener más estrés interno en comparación con las cultivadas a temperaturas más altas. Optimizar el plasma puede ayudar a mitigar esto, pero la compensación sigue siendo una consideración central.

Presión y potencia

La presión de la cámara y la cantidad de potencia utilizada para generar el plasma están directamente relacionadas. Una mayor potencia y presión pueden aumentar la tasa de deposición, pero también pueden conducir a reacciones en fase gaseosa que crean partículas, contaminando la película. También influyen en la tensión y la densidad de la película.

Uniformidad vs. Rendimiento

Lograr un espesor de película perfectamente uniforme en un sustrato grande (como una oblea de silicio de 300 mm) es un desafío importante. Los diseños de reactores y las recetas de proceso a menudo se optimizan para favorecer la uniformidad, pero esto puede tener un costo de una tasa de deposición más lenta, lo que reduce el rendimiento de fabricación.

Tomando la decisión correcta para su aplicación

La selección del método de deposición por plasma correcto depende completamente del material que esté creando y su función prevista.

- Si su enfoque principal es depositar películas dieléctricas o aislantes a bajas temperaturas: PECVD es su método preferido por su equilibrio entre velocidad y calidad en aplicaciones como capas de pasivación de semiconductores.

- Si su enfoque principal es depositar películas metálicas o conductoras de alta pureza: La pulverización catódica (una forma de PVD) ofrece una excelente pureza y adhesión de la película, lo que la hace ideal para crear contactos eléctricos y recubrimientos reflectantes.

- Si su enfoque principal es lograr la máxima precisión y recubrimiento conforme en estructuras 3D complejas: ALD es la opción superior para microelectrónica avanzada y MEMS, a pesar de su menor tasa de deposición.

Al comprender estos principios, el reactor se transforma de una máquina compleja en un instrumento preciso para la ingeniería de materiales desde el átomo.

Tabla resumen:

| Característica clave | Descripción |

|---|---|

| Proceso central | Transforma el gas precursor en plasma para depositar películas delgadas sobre un sustrato en una cámara de vacío. |

| Tipos principales | PECVD (dieléctricos de baja temperatura), PVD/Pulverización catódica (metales), ALD (precisión a nivel atómico). |

| Ventajas principales | Procesamiento a baja temperatura, películas de alta pureza, control preciso sobre las propiedades del material. |

| Aplicaciones comunes | Fabricación de semiconductores, recubrimientos ópticos, dispositivos MEMS, investigación de materiales avanzados. |

¿Listo para diseñar materiales desde el átomo?

La deposición por plasma es la piedra angular de la nanotecnología moderna, permitiendo la creación de películas delgadas de alto rendimiento para semiconductores, óptica y materiales avanzados. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para procesos de deposición por plasma, incluidos sistemas PECVD, PVD y ALD. Ya sea que esté desarrollando electrónica de próxima generación o realizando investigación de materiales de vanguardia, nuestra experiencia garantiza que tenga las herramientas precisas necesarias para el éxito.

Contacte a KINTEK hoy para discutir sus necesidades específicas de laboratorio y descubrir cómo nuestras soluciones pueden mejorar sus capacidades de investigación y desarrollo.

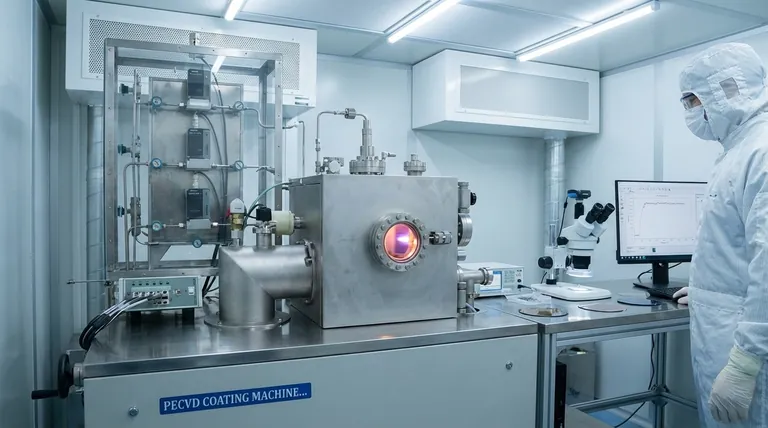

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación