En el proceso de Deposición Química de Vapor (CVD), un precursor es el ingrediente químico esencial que contiene los átomos que se desean depositar. Es un compuesto volátil —que puede ser un gas, líquido o sólido— que se transporta en fase de vapor a una cámara de reacción. Una vez dentro, se descompone sobre una superficie calentada (el sustrato), dejando una película delgada sólida del material deseado, mientras que los componentes químicos restantes se eliminan como gas residual.

Un precursor se entiende mejor como el vehículo de entrega crítico en la fabricación de películas delgadas. Su composición química específica no solo determina qué material se deposita, sino que también dicta la pureza, la estructura y la calidad de la capa final, lo que convierte su selección en la elección más fundamental en cualquier proceso CVD.

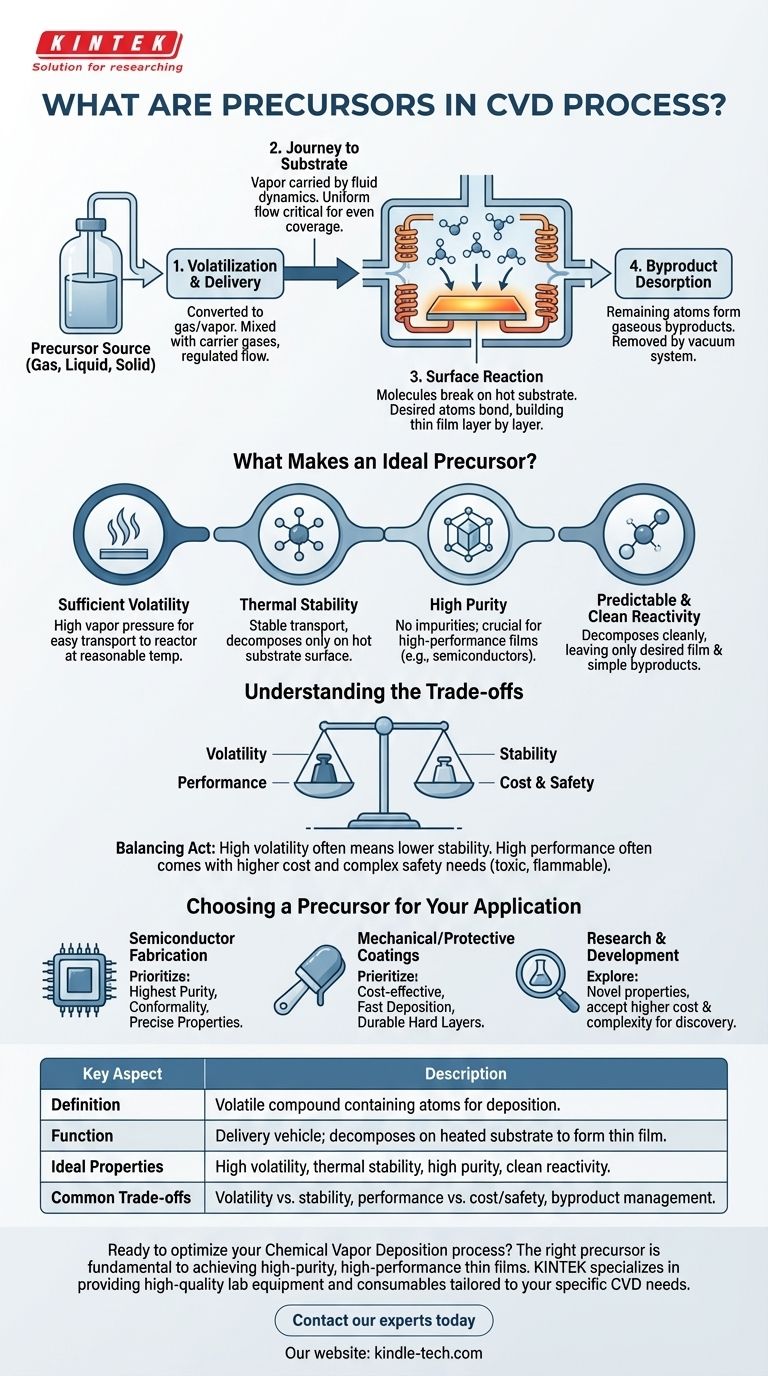

El papel del precursor en el flujo de trabajo de CVD

Para entender qué hace un precursor, es útil seguir su recorrido a través de las cuatro etapas clave del proceso CVD.

El punto de partida: Volatilización y entrega

El proceso comienza convirtiendo el precursor en un gas. Ya sea que comience como un líquido, sólido o gas, debe ser lo suficientemente volátil como para ser transportado de manera controlada al reactor CVD.

Este vapor se introduce luego en la cámara del reactor, a menudo mezclado con gases portadores que ayudan a regular su flujo y concentración.

El viaje al sustrato

Dentro del reactor, la dinámica de fluidos transporta las moléculas precursoras hacia el sustrato objetivo.

Este paso es crítico para asegurar una cobertura uniforme. El gas debe fluir uniformemente sobre toda la superficie para evitar variaciones en el espesor de la película final.

El momento crítico: Reacción superficial

Cuando las moléculas precursoras entran en contacto con el sustrato calentado, obtienen suficiente energía para desencadenar una reacción química.

Esta reacción rompe los enlaces químicos dentro del precursor, haciendo que los átomos deseados se "adhieran" y se unan a la superficie. Esta deposición a nivel atómico es cómo se construye la película delgada, capa por capa.

La limpieza: Desorción de subproductos

La molécula precursora está diseñada para dejar solo un elemento específico. Todos los demás átomos de la molécula original forman subproductos gaseosos.

Estos subproductos deben eliminarse eficazmente de la cámara mediante un sistema de vacío. Si permanecen, pueden contaminar la película o interferir con el proceso de deposición en curso.

¿Qué hace a un precursor ideal?

El éxito de un proceso CVD depende enteramente de las propiedades del precursor. Los ingenieros y químicos buscan una combinación específica de características.

Volatilidad suficiente

El precursor debe tener una presión de vapor lo suficientemente alta como para ser transportado fácilmente al reactor a una temperatura razonable. Si no es volátil, simplemente no puede ser entregado al sustrato de manera eficiente.

Estabilidad térmica

Existe un equilibrio crucial aquí. El precursor debe ser lo suficientemente estable como para viajar a través de las líneas de gas hasta el reactor sin descomponerse prematuramente.

La descomposición debe ocurrir solo en la superficie caliente del sustrato, no antes. Esto asegura que la deposición sea localizada y controlada.

Alta pureza

Cualquier impureza dentro del material precursor casi con certeza se incorporará a la película final, degradando su rendimiento.

Para aplicaciones como los semiconductores, donde incluso una contaminación de partes por billón puede causar fallas en el dispositivo, la pureza del precursor no es negociable.

Reactividad predecible y limpia

Un precursor ideal se descompone limpiamente, dejando la película deseada y subproductos gaseosos simples y no reactivos.

Las reacciones secundarias complejas o no deseadas pueden introducir impurezas, dañar el sustrato o crear productos de desecho peligrosos que son difíciles de manejar.

Comprendiendo las compensaciones

La selección de un precursor rara vez es sencilla, ya que las propiedades ideales a menudo entran en conflicto con las realidades prácticas.

Volatilidad vs. estabilidad

La compensación más común es entre volatilidad y estabilidad. A menudo, los compuestos que son altamente volátiles (fáciles de convertir en gas) también son menos estables térmicamente, lo que los hace propensos a descomponerse antes de llegar al sustrato.

Encontrar una molécula en el "punto óptimo" es un desafío central en el diseño de precursores.

Rendimiento vs. costo y seguridad

Los precursores de mayor rendimiento suelen ser caros de sintetizar. Además, muchos son tóxicos, inflamables o incluso pirofóricos (se encienden al contacto con el aire).

Esto requiere equipos de seguridad y protocolos de manejo complejos y costosos, lo que aumenta significativamente el costo total de fabricación.

Gestión de subproductos

Los productos de "desecho" de la reacción del precursor son una consideración importante. Los subproductos corrosivos como el ácido clorhídrico (HCl) pueden dañar el equipo con el tiempo.

Los gases tóxicos o dañinos para el medio ambiente requieren costosos sistemas de reducción para tratar los gases de escape antes de que puedan ser liberados, lo que añade otra capa de complejidad al proceso.

Elegir un precursor para su aplicación

La elección correcta siempre está dictada por el objetivo final. Su aplicación específica determina qué propiedades del precursor debe priorizar.

- Si su enfoque principal es la fabricación de semiconductores: Debe priorizar los precursores que ofrecen la mayor pureza posible y dan como resultado películas altamente conformes con propiedades eléctricas precisas.

- Si su enfoque principal son los recubrimientos mecánicos o protectores: Puede priorizar los precursores que son rentables, depositan material rápidamente y crean capas duras y duraderas, incluso si la pureza absoluta es menos crítica.

- Si su enfoque principal es la investigación y el desarrollo: Podría explorar precursores novedosos o sintetizados a medida para lograr nuevas propiedades de materiales, aceptando costos más altos y complejidades de manejo como parte del proceso de descubrimiento.

En última instancia, dominar el proceso CVD comienza con una comprensión profunda del precursor, el elemento fundamental que dicta el resultado final.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Definición | Un compuesto químico volátil que contiene los átomos a depositar. |

| Función | Actúa como un vehículo de entrega, descomponiéndose sobre un sustrato calentado para formar una película delgada. |

| Propiedades ideales | Alta volatilidad, estabilidad térmica, alta pureza y reactividad limpia. |

| Compensaciones comunes | Volatilidad vs. estabilidad, rendimiento vs. costo/seguridad, y gestión de subproductos. |

¿Listo para optimizar su proceso de Deposición Química de Vapor?

El precursor adecuado es fundamental para lograr películas delgadas de alta pureza y alto rendimiento para semiconductores, recubrimientos protectores e investigación de materiales avanzados. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad adaptados a sus necesidades específicas de CVD.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar el éxito de su laboratorio con soluciones confiables y orientación experta.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

La gente también pregunta

- ¿Qué es el proceso de pulverización catódica (sputtering) para el tratamiento de superficies? Lograr una precisión de recubrimiento a nivel atómico

- ¿Qué es la deposición química de vapor con catalizador flotante? Una guía para la producción continua de nanomateriales

- ¿Cómo podría el pretratamiento del sustrato beneficiar el desarrollo futuro de las aplicaciones del grafeno? Mejora el control del material

- ¿Cuál es la diferencia entre la pulverización catódica y la CVD? Depósito de película delgada físico vs. químico

- ¿Por qué es esencial el proceso de protección con flujo de nitrógeno durante el enfriamiento del CVD? Garantiza la calidad y pureza del grafeno

- ¿Qué son los sistemas de deposición para la industria de semiconductores? Los Maestros Constructores de los Microchips Modernos

- ¿Qué son los sistemas de pulverización catódica? Una guía para la deposición de películas delgadas de alta calidad

- ¿Cuáles son los pasos involucrados en el proceso de CVD? Domine las etapas para obtener películas delgadas superiores