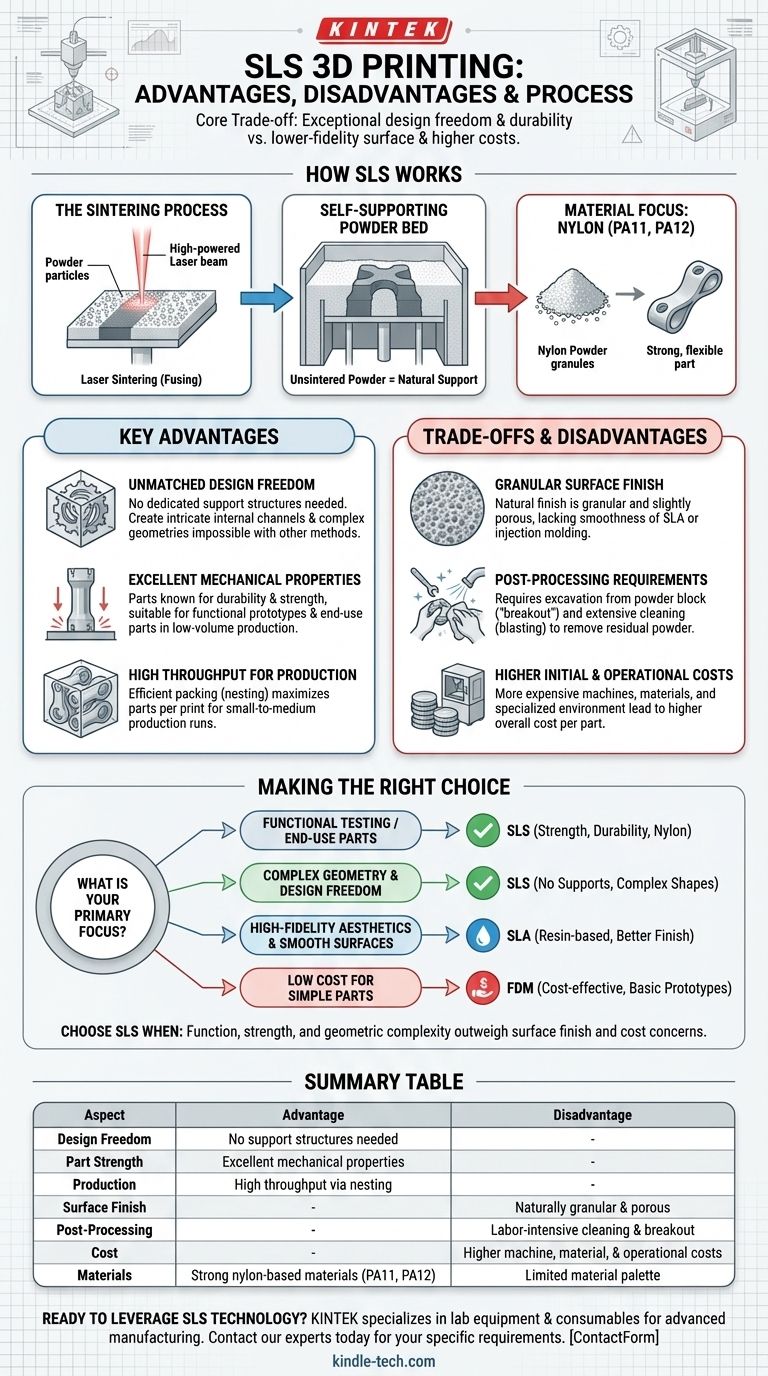

En resumen, el Sinterizado Selectivo por Láser (SLS) es un proceso de impresión 3D valorado por su capacidad para producir piezas fuertes y funcionales con una inmensa libertad geométrica. Sus principales ventajas son sus excelentes propiedades mecánicas y la eliminación de estructuras de soporte dedicadas, mientras que sus principales desventajas son un acabado superficial rugoso, costos más altos y un post-procesamiento más complejo.

La principal compensación con SLS es clara: se obtiene una libertad de diseño excepcional y durabilidad de las piezas a cambio de un acabado superficial de menor fidelidad y mayores costos operativos en comparación con otros métodos de impresión de polímeros.

Cómo el proceso SLS define sus resultados

Para comprender las ventajas y desventajas, primero debe comprender la mecánica central. SLS es una tecnología de fusión de lecho de polvo que construye piezas capa por capa sin la necesidad de soportes tradicionales.

El proceso de sinterizado

Una impresora SLS extiende una fina capa de polvo de polímero (más comúnmente nailon) sobre una plataforma de construcción. Un láser de alta potencia escanea selectivamente la capa, sinterizando —o fusionando— las partículas de polvo para formar una sección transversal sólida del objeto.

El lecho de polvo auto-soportante

Una vez que se completa una capa, la plataforma desciende y se extiende una nueva capa de polvo encima. La clave es que el polvo sin sinterizar en la cámara de construcción permanece en su lugar, actuando como un sistema de soporte natural e incorporado para la pieza que se está imprimiendo.

Enfoque del material: Nailon y sus variantes

El material más común para SLS es el Nailon (PA11, PA12) y sus compuestos (por ejemplo, nailon relleno de vidrio o relleno de carbono). Estos materiales son conocidos por su resistencia, flexibilidad y resistencia al impacto y a los productos químicos, lo que los hace adecuados para aplicaciones del mundo real.

Ventajas clave del SLS

La naturaleza única y auto-soportante del proceso SLS le confiere ventajas distintivas, particularmente para aplicaciones de ingeniería.

Libertad de diseño inigualable

Debido a que el polvo suelto soporta la pieza durante la impresión, no se requieren estructuras de soporte dedicadas. Esta es la mayor ventaja del SLS, permitiendo la creación de intrincados canales internos, componentes entrelazados y otras geometrías complejas que son difíciles o imposibles con otros métodos como FDM o SLA.

Excelentes propiedades mecánicas

Las piezas SLS son conocidas por su durabilidad y resistencia, asemejándose mucho a los plásticos moldeados por inyección. Esto hace que la tecnología sea ideal para crear prototipos funcionales que pueden soportar pruebas rigurosas y para piezas de uso final en producción de bajo volumen.

Alto rendimiento para la producción

Un volumen de construcción completo puede llenarse con múltiples piezas, un proceso conocido como anidamiento. Dado que las piezas no necesitan soportes dedicados, pueden organizarse tridimensionalmente para maximizar el número de componentes en un solo trabajo de impresión, lo que lo hace altamente eficiente para tiradas de producción pequeñas a medianas.

Comprendiendo las compensaciones y desventajas

Ninguna tecnología es perfecta. La naturaleza inherente del sinterizado de polvo crea limitaciones específicas que debe considerar.

El acabado superficial granular

Debido a que las piezas se forman a partir de polvo fusionado, su acabado superficial natural es granular y ligeramente poroso. Carece de la suavidad de las piezas hechas con SLA (estereolitografía) o moldeo por inyección. Si bien esto se puede mejorar con el post-procesamiento, es una característica inherente del proceso.

Requisitos de post-procesamiento

El proceso de impresión es solo el primer paso. Las piezas deben excavarse del bloque de polvo sin sinterizar, un proceso llamado "ruptura". Luego requieren una limpieza exhaustiva, típicamente con aire comprimido o chorro de arena, para eliminar todo el polvo residual. Esto añade mano de obra y tiempo al flujo de trabajo.

Costos iniciales y operativos más altos

Las máquinas SLS son significativamente más caras que las impresoras FDM o SLA de escritorio comunes. Los materiales también son más costosos, y el proceso requiere un ambiente controlado y equipo especializado para el manejo de polvo, lo que lleva a un costo general más alto por pieza, especialmente para impresiones únicas.

Paleta de materiales limitada

Si bien materiales como el TPU ofrecen flexibilidad, el ecosistema SLS está dominado por el nailon y sus derivados. La selección de materiales es mucho más limitada en comparación con la vasta gama de filamentos disponibles para la impresión FDM.

Tomando la decisión correcta para su proyecto

Los requisitos específicos de su aplicación determinarán si SLS es la elección correcta. Utilice estas pautas para tomar una decisión informada.

- Si su enfoque principal son las pruebas funcionales o las piezas de uso final: SLS es una excelente opción debido a la resistencia mecánica superior y la durabilidad de sus materiales a base de nailon.

- Si su enfoque principal es la geometría compleja y la libertad de diseño: La naturaleza auto-soportante del SLS lo convierte en el claro ganador para piezas con canales internos o características entrelazadas.

- Si su enfoque principal son la estética de alta fidelidad y las superficies lisas: SLA o una tecnología similar basada en resina ofrecerá un resultado mucho mejor con menos esfuerzo de post-procesamiento.

- Si su enfoque principal es el bajo costo para piezas simples: La impresión FDM sigue siendo la solución más rentable para prototipos y componentes básicos donde el rendimiento mecánico es menos crítico.

Elija SLS cuando la función, la resistencia y la complejidad geométrica de su pieza superen la necesidad de un acabado superficial perfecto y un bajo costo inicial.

Tabla resumen:

| Aspecto | Ventaja | Desventaja |

|---|---|---|

| Libertad de Diseño | No se necesitan estructuras de soporte para geometrías complejas | - |

| Resistencia de la Pieza | Excelentes propiedades mecánicas, duraderas para uso final | - |

| Producción | Alto rendimiento mediante anidamiento en el volumen de construcción | - |

| Acabado Superficial | - | Naturalmente granular y poroso |

| Post-Procesamiento | - | Limpieza y extracción laboriosas requeridas |

| Costo | - | Mayores costos de máquina, material y operativos |

| Materiales | Materiales resistentes a base de nailon (PA11, PA12) | Paleta de materiales limitada en comparación con otros métodos |

¿Listo para aprovechar la tecnología SLS para las necesidades de prototipado o producción de su laboratorio?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles que impulsan procesos de fabricación avanzados como el Sinterizado Selectivo por Láser. Ya sea que esté creando prototipos funcionales o piezas de uso final, nuestra experiencia garantiza que tenga las herramientas adecuadas para el éxito.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar los requisitos específicos de SLS e impresión 3D de su laboratorio con equipos y materiales confiables.

Guía Visual

Productos relacionados

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Potente Máquina Trituradora de Plástico

La gente también pregunta

- ¿Cuáles son las desventajas del proceso de extrusión? Costos elevados y límites geométricos explicados

- ¿Qué es la técnica de extrusión de película soplada? Dominando la orientación biaxial para una resistencia superior de la película

- ¿Cuál es el costo de la extrusión de película soplada? Desde $20K hasta sistemas de alta gama

- ¿Cuál es la diferencia entre "calendaring" y "calendering"? Domina la ortografía y el contexto clave

- ¿Qué productos se fabrican con extrusión de película soplada? Desde bolsas de supermercado hasta láminas industriales