En esencia, la forja produce piezas metálicas excepcionalmente fuertes y duraderas, pero este rendimiento superior conlleva compensaciones significativas. El proceso sobresale en la creación de componentes con alta resistencia a la fatiga e integridad estructural al refinar la estructura de grano interna del metal. Sin embargo, está limitado por los altos costos iniciales de las herramientas, las restricciones geométricas y la necesidad frecuente de mecanizado secundario para lograr las tolerancias finales.

El punto de decisión central para utilizar el proceso de forja es una compensación entre la superioridad mecánica y la flexibilidad de fabricación. La forja es la opción óptima para aplicaciones de alto estrés producidas en grandes cantidades, donde la inversión inicial se justifica por una resistencia y fiabilidad a largo plazo inigualables.

La ventaja principal: Propiedades de material mejoradas

La razón principal para elegir la forja es su capacidad para optimizar las propiedades metalúrgicas y mecánicas de un metal. El proceso utiliza una inmensa fuerza compresiva para dar forma al material, alterando fundamentalmente su estructura interna de una manera que otros procesos no pueden replicar.

Resistencia y tenacidad superiores

A diferencia de la fundición, donde el metal fundido se solidifica con una estructura de grano aleatoria, la forja obliga a los granos a alinearse con la forma de la pieza. Este flujo de grano continuo y refinado crea componentes con una resistencia a la tracción y resistencia al impacto excepcionales.

Alta resistencia a la fatiga

La estructura de grano alineada elimina los vacíos internos y los defectos comunes en otros métodos. Esta integridad estructural hace que las piezas forjadas sean altamente resistentes a la fatiga y al desgaste por carga cíclica, lo que las hace ideales para componentes críticos en la industria aeroespacial, automotriz y de maquinaria industrial.

Versatilidad de material y proceso

La forja se puede aplicar a una amplia gama de metales, incluidos acero al carbono, acero inoxidable, titanio y varias aleaciones. El proceso también se puede adaptar, como con la forja en caliente, donde se aplica calor para permitir una mayor deformación del material y la creación de formas más complejas.

Comprender las compensaciones y limitaciones

Si bien la forja crea piezas superiores, sus ventajas no son universales. El proceso conlleva limitaciones económicas y de diseño específicas que lo hacen inadecuado para ciertas aplicaciones.

Altos costos iniciales de herramientas

Los troqueles utilizados para prensar y dar forma al metal son extremadamente duros y deben mecanizarse a medida, lo que representa una inversión inicial significativa. Este alto costo inicial hace que la forja sea económicamente inviable para tiradas de producción cortas o prototipos.

Restricciones geométricas y de diseño

La forja no puede producir piezas con el mismo nivel de detalle intrincado o complejidad interna que la fundición o el mecanizado. La creación de características pequeñas y finamente diseñadas a menudo requiere operaciones secundarias extensas, lo que aumenta el costo general y el tiempo de entrega.

La necesidad de mecanizado secundario

Debido a la naturaleza del proceso, las piezas forjadas rara vez cumplen con sus especificaciones dimensionales finales directamente desde el troquel. Casi siempre se requiere una mayor necesidad de mecanizado secundario para lograr tolerancias estrictas y un acabado superficial preciso.

Limitaciones de la composición del material

El proceso de forja no es adecuado para todos los materiales o estructuras. No se puede utilizar para producir componentes porosos como cojinetes autolubricantes, piezas hechas de carburos sinterizados o componentes que requieren una mezcla de diferentes metales.

Tomar la decisión correcta para su aplicación

Seleccionar el proceso de fabricación correcto requiere alinear las fortalezas del método con el objetivo principal de su proyecto. La forja es una herramienta poderosa, pero solo cuando se utiliza en el contexto adecuado.

- Si su enfoque principal es la máxima resistencia y fiabilidad: La forja es la opción inigualable para componentes críticos de alto estrés donde el fallo no es una opción.

- Si su enfoque principal es el diseño intrincado o la producción de bajo volumen: Métodos alternativos como el mecanizado CNC o la fundición a la cera perdida serán casi con certeza más rentables y flexibles.

- Si su enfoque principal es la rentabilidad a alto volumen: La forja se vuelve altamente económica para grandes tiradas de producción, ya que el costo inicial de las herramientas se distribuye entre miles de piezas fuertes y fiables.

En última instancia, elegir forjar es una inversión en integridad mecánica donde la aplicación lo exige.

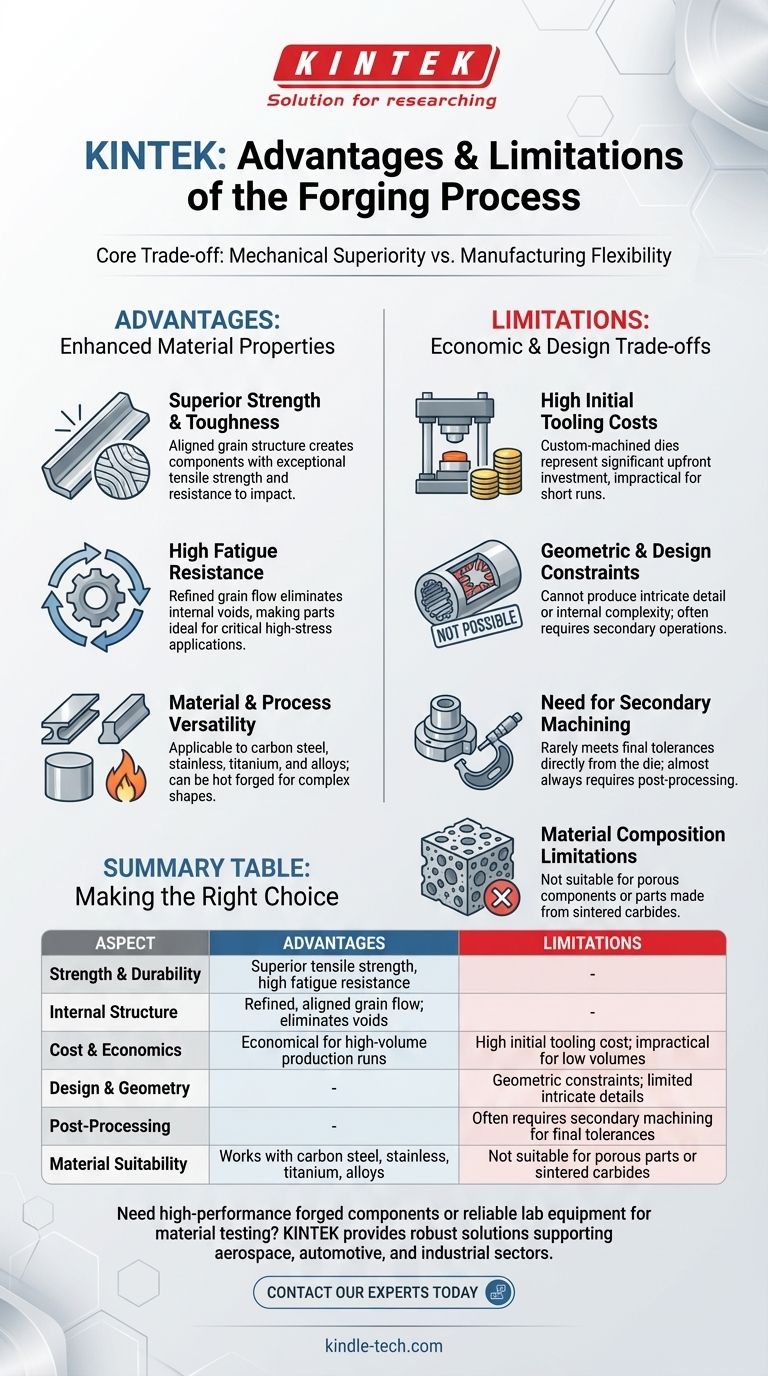

Tabla de resumen:

| Aspecto | Ventajas | Limitaciones |

|---|---|---|

| Resistencia y durabilidad | Resistencia a la tracción superior, alta resistencia a la fatiga | - |

| Estructura interna | Flujo de grano refinado y alineado; elimina vacíos | - |

| Costo y economía | Económico para tiradas de producción de gran volumen | Alto costo inicial de herramientas; inviable para bajo volumen |

| Diseño y geometría | - | Restricciones geométricas; detalles intrincados limitados |

| Post-procesamiento | - | A menudo requiere mecanizado secundario para tolerancias finales |

| Idoneidad del material | Funciona con acero al carbono, acero inoxidable, titanio, aleaciones | No apto para piezas porosas o carburos sinterizados |

¿Necesita obtener componentes forjados de alto rendimiento o equipos de laboratorio fiables para pruebas de materiales?

En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio robustos que cumplen con los exigentes estándares de las industrias que dependen de piezas forjadas. Ya sea que trabaje en la industria aeroespacial, automotriz o de maquinaria industrial, nuestras soluciones respaldan su necesidad de calidad y fiabilidad.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos ayudar a equipar su laboratorio para el éxito.

Guía Visual

Productos relacionados

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Prensa Hidráulica Automática de Laboratorio para Prensa de Pastillas XRF y KBR

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

- Manual de Laboratorio Prensa Hidráulica de Pellets para Uso en Laboratorio

- Máquina automática de prensa de pastillas hidráulica de laboratorio para uso en laboratorio

La gente también pregunta

- ¿Qué tan caliente está una prensa hidráulica? Comprendiendo el calor crítico en su sistema hidráulico

- ¿Por qué se utilizan los pellets de KBr en FTIR? Logre un análisis claro y preciso de muestras sólidas

- ¿Qué papel juega una prensa hidráulica de laboratorio en la preparación de pellets de electrolitos sólidos? Garantice la precisión de los datos

- ¿Las prensas hidráulicas funcionan con agua? Descubra el papel fundamental del aceite hidráulico.

- ¿Por qué usar KBr para IR? Obtenga espectros claros y sin obstrucciones para muestras sólidas