En esencia, el prensado en caliente es una técnica de metalurgia de polvos que sobresale en la producción de piezas con densidad superior y resistencia mecánica. Lo logra al combinar los procesos de compactación de polvo y sinterización en un solo paso altamente controlado. Esta aplicación simultánea de calor y presión da como resultado una porosidad mínima, una excelente precisión dimensional y la capacidad única de procesar materiales avanzados que son difíciles de consolidar mediante métodos convencionales.

La principal ventaja del prensado en caliente es su capacidad para superar las limitaciones de la sinterización tradicional. Al aplicar presión y calor al mismo tiempo, obliga a las partículas de polvo a unirse de manera más efectiva, produciendo piezas terminadas que son más fuertes, más densas y más precisas que las fabricadas mediante pasos separados.

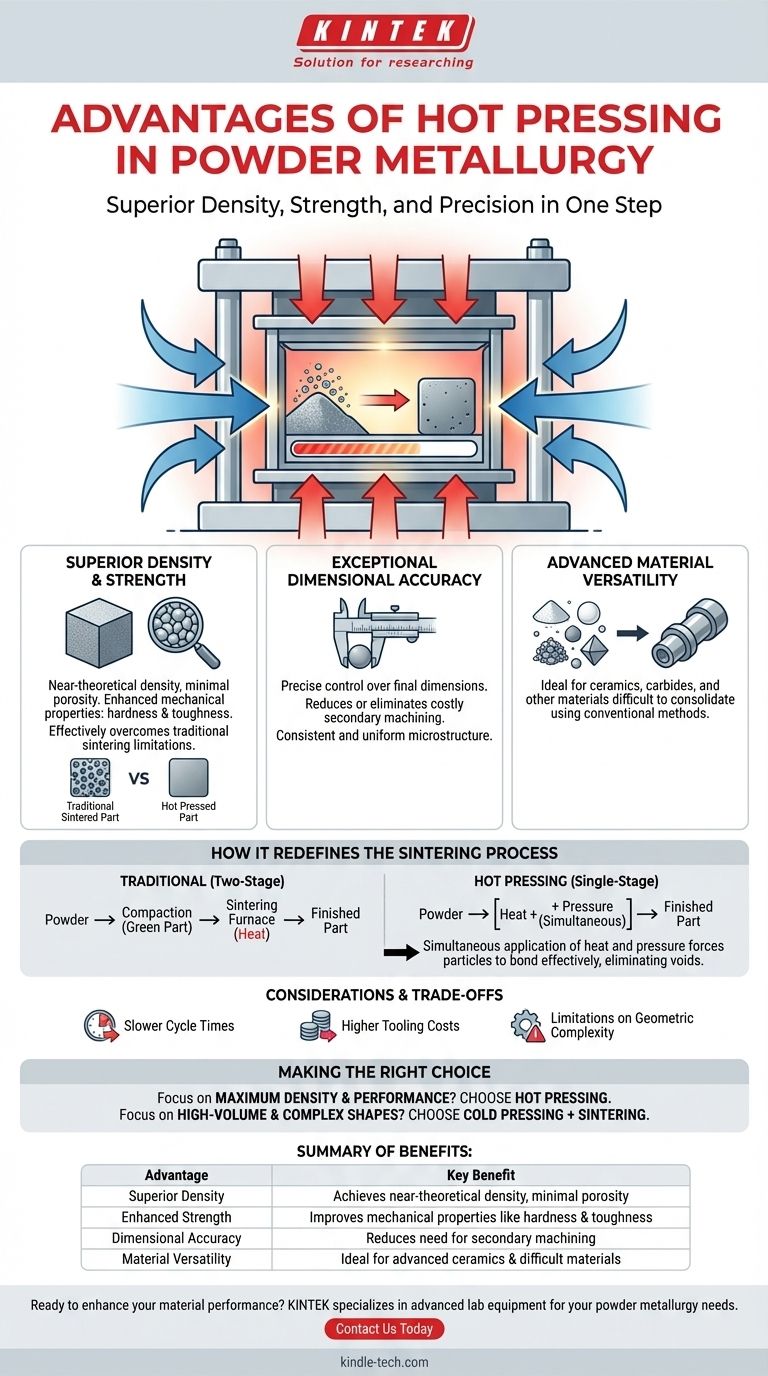

Cómo el Prensado en Caliente Redefine el Proceso de Sinterización

El prensado en caliente altera fundamentalmente el flujo de trabajo convencional de la metalurgia de polvos. En lugar de un proceso de dos etapas (compactación y luego sinterización), los fusiona en una operación altamente efectiva.

Combinación de Compactación y Sinterización

En un proceso tradicional de metalurgia de polvos, el polvo metálico se compacta primero en un troquel para formar una pieza "en verde" frágil. Luego, esta pieza se traslada a un horno separado para la sinterización, donde el calor fomenta la unión de las partículas.

El prensado en caliente realiza ambas acciones en la misma cámara. El polvo se calienta justo por debajo de su punto de fusión mientras se somete simultáneamente a alta presión.

El Mecanismo de Densificación Superior

La combinación de energía térmica y mecánica es la clave del éxito del proceso. La temperatura elevada hace que las partículas metálicas sean más maleables y estén listas para unirse.

La presión aplicada luego fuerza a estas partículas ablandadas a unirse, eliminando físicamente los huecos y poros que de otro modo permanecerían. Esta acción acelera drásticamente el proceso de "formación de cuellos", donde los granos individuales se fusionan para crear una masa sólida y densa.

Desbloqueo de Materiales Difíciles de Procesar

Muchos materiales avanzados, como ciertas cerámicas y carburos sinterizados, resisten la sinterización convencional. Tienen altos puntos de fusión y baja adhesión entre partículas, lo que dificulta lograr la densidad total solo con calor.

El prensado en caliente proporciona la fuerza necesaria para superar estos desafíos. Es el método preferido para crear herramientas ultraduras y componentes de alto rendimiento a partir de estos polvos especializados.

Los Beneficios Tangibles en la Calidad de la Pieza

El mecanismo único del prensado en caliente se traduce directamente en mejoras medibles en las características del componente final.

Lograr Densidad Casi Teórica

El resultado más significativo del prensado en caliente es una porosidad extremadamente baja. La eliminación de estos vacíos internos es fundamental para mejorar las propiedades mecánicas como la resistencia, la dureza y la tenacidad a la fractura.

Una técnica relacionada, la Presión Isostática en Caliente (HIP), utiliza presión de gas desde todas las direcciones para lograr resultados similares, reduciendo aún más cualquier microencogimiento y creando una pieza totalmente densa.

Precisión Dimensional Excepcional

Debido a que la pieza se forma y finaliza en un solo paso dentro de un molde robusto, el prensado en caliente ofrece un control excepcional sobre las dimensiones finales. Esta precisión a menudo reduce o elimina la necesidad de operaciones secundarias de mecanizado costosas.

Microestructura Homogénea y Uniforme

La aplicación simultánea de calor y presión promueve una estructura metalúrgica consistente y uniforme en todo el componente. Esta homogeneidad asegura que las propiedades mecánicas de la pieza sean confiables y predecibles.

Comprensión de las Compensaciones y Consideraciones

Aunque es potente, el prensado en caliente no es la solución universal para todas las aplicaciones de metalurgia de polvos. Sus ventajas conllevan compensaciones específicas que deben considerarse.

Tiempos de Ciclo Más Lentos

El prensado en caliente es un proceso de "baja velocidad de deformación". La necesidad de calentar el troquel y el polvo, aplicar presión con el tiempo y enfriar el conjunto hace que su tiempo de ciclo sea significativamente más largo que el del prensado en frío de alta velocidad.

Costos Más Altos de Herramientas y Equipos

Los moldes y troqueles utilizados en el prensado en caliente deben soportar temperaturas y presiones extremas simultáneamente. Esto requiere el uso de materiales especializados y costosos como grafito o superaleaciones, lo que aumenta la inversión inicial en herramientas.

Limitaciones en la Complejidad Geométrica

Aunque son dimensionalmente precisas, las prensas en caliente son generalmente más adecuadas para geometrías más simples. Procesos como el prensado en frío son superiores para crear piezas con detalles intrincados, características finas o vacíos internos diseñados intencionalmente, como los que se encuentran en cojinetes autolubricantes.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el proceso de metalurgia de polvos correcto requiere alinear las fortalezas del método con los objetivos principales de su proyecto.

- Si su enfoque principal es la densidad máxima y el rendimiento mecánico: El prensado en caliente es la opción superior, especialmente para materiales de alto rendimiento como cerámicas técnicas o carburos.

- Si su enfoque principal es la producción de alto volumen de formas complejas: El prensado en frío tradicional seguido de la sinterización es casi siempre más rentable y rápido.

- Si su enfoque principal es crear piezas con porosidad controlada: El prensado en frío es el método designado para lograr propiedades estructurales específicas, como las necesarias para filtros o cojinetes autolubricantes.

En última instancia, seleccionar el prensado en caliente es una decisión estratégica para priorizar la integridad y el rendimiento del material sobre la velocidad de producción y el costo inicial de las herramientas.

Tabla Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Densidad Superior | Logra densidad casi teórica con porosidad mínima |

| Resistencia Mejorada | Mejora las propiedades mecánicas como la dureza y la tenacidad |

| Precisión Dimensional | Reduce la necesidad de mecanizado secundario |

| Versatilidad de Materiales | Ideal para cerámicas avanzadas y materiales difíciles de sinterizar |

¿Listo para mejorar el rendimiento de su material con el prensado en caliente?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles adaptados a las necesidades específicas de metalurgia de polvos de su laboratorio. Ya sea que esté desarrollando cerámicas de alto rendimiento o carburos sinterizados, nuestra experiencia puede ayudarlo a lograr una densidad de pieza y una resistencia mecánica superiores.

Contáctenos hoy a través de nuestro Formulario de Contacto para discutir cómo nuestras soluciones pueden optimizar su proceso y brindarle la integridad del material que sus proyectos exigen.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Máquina de prensa hidráulica calentada con placas calentadas para prensa en caliente de laboratorio de caja de vacío

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Máquina de prensa hidráulica con calentamiento y placas calientes para prensa en caliente de laboratorio con caja de vacío

- Máquina automática de prensa térmica de laboratorio

La gente también pregunta

- ¿Qué ventajas ofrece el equipo de sinterización por prensado en caliente para NASICON? Lograr placas de electrolito sólido 100% densas

- ¿Cuáles son las ventajas del uso del sinterizado por prensado en caliente al vacío para Fe3Si? Logra una densidad y dureza superiores

- ¿Por qué aplicar 30-50 MPa en el prensado en caliente al vacío? Lograr una densidad del 100 % y una unión de compuestos sin vacíos

- ¿Cuáles son las características del mecanismo de transferencia de calor en el equipo de prensado en caliente por inducción (HP) al calentar LLZO?

- ¿Cuáles son los roles esenciales de los moldes de grafito de alta resistencia durante el prensado en caliente (HP) de cerámicas de alta entropía?

- ¿Qué es SPS en la ciencia de materiales? Lograr la densidad total sin crecimiento de grano

- ¿Qué papel juega un horno de sinterización por prensado en caliente al vacío para el nano cobre? Logre la máxima densificación hoy

- ¿Cuál es la importancia del entorno de vacío en un horno VHP? Cree composites puros de Al3Ti/Al con facilidad