En resumen, el aumento de la presión durante el sinterizado por prensado en caliente acelera principalmente la densificación al promover la deformación plástica y romper las películas de óxido superficiales en las partículas de polvo. Esto permite lograr una densidad final más alta, a menudo a una temperatura más baja o en un período de tiempo más corto en comparación con los métodos de menor presión.

Si bien una mayor presión es una herramienta poderosa para lograr la densidad, no es una solución simple. El desafío principal radica en equilibrar el beneficio de la densificación acelerada con el riesgo significativo de crear microestructuras no uniformes y propiedades mecánicas anisotrópicas dentro de la pieza final.

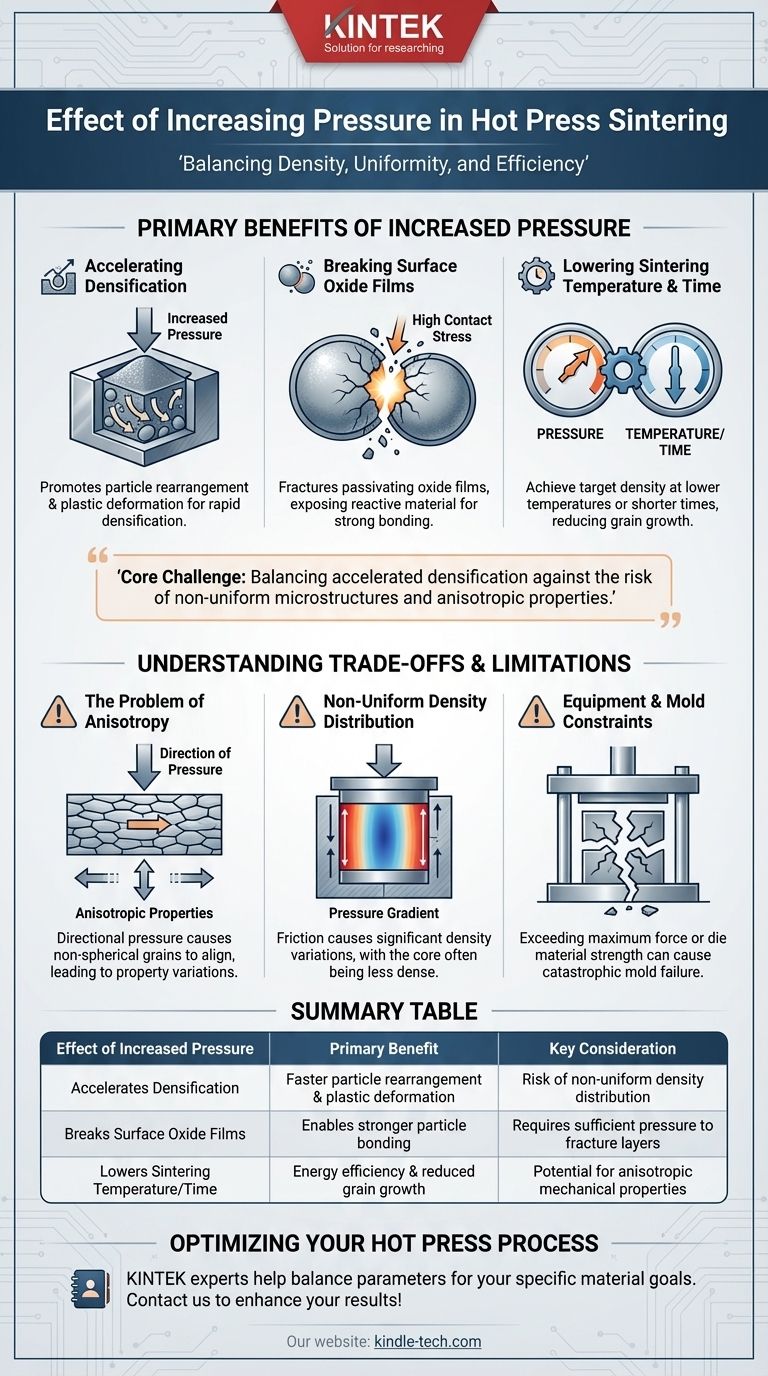

Los principales beneficios del aumento de presión

La aplicación de una presión más alta influye directamente en los mecanismos fundamentales que rigen el proceso de sinterizado. Comprender estos efectos es clave para optimizar sus parámetros.

Aceleración de los mecanismos de densificación

Al comienzo del ciclo de prensado en caliente, la densificación está dominada por el reordenamiento de partículas y la deformación plástica. El aumento de la presión externa proporciona la fuerza impulsora necesaria para que las partículas de polvo se deslicen unas sobre otras y se deformen para llenar los espacios vacíos, aumentando rápidamente la densidad de la pieza.

Ruptura de las películas de óxido superficiales

La mayoría de los polvos metálicos o cerámicos tienen una fina película de óxido pasivante en su superficie que inhibe la unión directa. Las altas tensiones de contacto generadas por el aumento de presión fracturan físicamente estas capas frágiles, exponiendo material fresco y altamente reactivo que luego puede formar fuertes enlaces metalúrgicos o cerámicos.

Reducción de la temperatura y el tiempo de sinterizado

La presión y la temperatura son variables acopladas. Al aumentar la presión, a menudo se puede lograr la densidad objetivo a una temperatura de sinterizado significativamente más baja o reducir el tiempo de mantenimiento requerido. Esto puede ser crucial para prevenir el crecimiento de grano indeseable y preservar una microestructura de grano fino, lo que a menudo conduce a propiedades mecánicas superiores.

Comprensión de las compensaciones y limitaciones

Simplemente maximizar la presión es un error común que puede introducir defectos graves, a menudo ocultos, en su componente. El verdadero control del proceso requiere reconocer las desventajas inherentes.

El problema de la anisotropía

El prensado en caliente suele aplicar fuerza en una sola dirección (uniaxialmente). Esto puede hacer que los granos de polvo no esféricos o no equiaxiales se alineen perpendicularmente a la dirección de prensado. El resultado es la anisotropía: el material exhibirá diferentes propiedades mecánicas y físicas cuando se mide en paralelo versus perpendicular a la dirección de la presión.

Distribución no uniforme de la densidad

La presión no se transmite perfectamente a través de un compacto de polvo. La fricción entre el polvo y las paredes de la matriz significa que la presión es más alta cerca del ariete móvil y disminuye con la profundidad en la pieza. Este gradiente puede conducir a variaciones significativas en la densidad, siendo el núcleo del componente menos denso que las superficies exteriores.

Restricciones de equipos y moldes

Existen límites físicos estrictos a la presión que se puede aplicar. La prensa en sí tiene una clasificación de fuerza máxima y, lo que es más importante, los materiales de la matriz (a menudo grafito) tienen una resistencia a la compresión limitada. Exceder este límite provocará una falla catastrófica del molde, lo que resultará en pérdida de tiempo y material.

Tomar la decisión correcta para su objetivo

La presión óptima no es un valor único, sino que depende completamente del resultado deseado para su componente específico. Utilice estos principios como guía.

- Si su objetivo principal es lograr la máxima densidad teórica: Utilice la presión más alta que su molde y equipo puedan manejar de forma segura, pero prepárese para caracterizar y potencialmente mitigar la anisotropía de las propiedades resultante.

- Si su objetivo principal son las propiedades isotrópicas (uniformes): Favorezca una presión más baja combinada con una temperatura y un tiempo cuidadosamente controlados, o investigue técnicas avanzadas como el prensado isostático en caliente (HIP) si la uniformidad no es negociable.

- Si su objetivo principal es la eficiencia y el rendimiento del proceso: Aumentar la presión es una palanca eficaz para acortar los tiempos de ciclo o reducir los costos de energía al disminuir la temperatura máxima de sinterizado.

En última instancia, la presión debe tratarse como una herramienta precisa para manipular la consolidación del material, no solo como un método de fuerza bruta para la densificación.

Tabla resumen:

| Efecto del aumento de presión | Beneficio principal | Consideración clave |

|---|---|---|

| Acelera la densificación | Reordenamiento de partículas y deformación plástica más rápidos | Riesgo de distribución no uniforme de la densidad |

| Rompe las películas de óxido superficiales | Permite una unión de partículas más fuerte | Requiere suficiente presión para fracturar capas frágiles |

| Reduce la temperatura/tiempo de sinterizado | Eficiencia energética y reducción del crecimiento de grano | Potencial de propiedades mecánicas anisotrópicas |

¿Listo para optimizar su proceso de sinterizado por prensado en caliente? Los expertos de KINTEK pueden ayudarle a equilibrar la presión, la temperatura y el tiempo para lograr sus objetivos específicos de material, ya sea la máxima densidad, propiedades isotrópicas o tiempos de ciclo más rápidos. Contáctenos hoy para discutir cómo nuestros equipos de laboratorio y consumibles especializados pueden mejorar sus resultados de sinterizado.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

- Máquina de prensa hidráulica con calentamiento y placas calientes para prensa en caliente de laboratorio con caja de vacío

La gente también pregunta

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío para SiC/Cu-Al2O3? Lograr una densidad cercana a la teórica

- ¿Cómo influye el sistema de carga de presión de un horno de prensa en caliente al vacío en las aleaciones de Co-50% Cr? Lograr una densidad del 99% o superior

- ¿Cómo mejora el equipo HIP los lingotes de aleación Zr-1Mo? Logrando densidad y consistencia magnética

- ¿Por qué se utiliza el recubrimiento de nitruro de boro en el sinterizado VHP? Previene la difusión de carbono y asegura una liberación limpia del molde

- ¿Cuáles son las funciones principales de los moldes de grafito? Optimización del prensado en caliente al vacío para compuestos de cobre

- ¿Cuáles son las ventajas de la prensa en caliente? Lograr una unión superior y la densificación del material

- ¿Cuál es el propósito del tratamiento térmico de remoldeo en una prensa caliente al vacío para UHMWPE? Garantizar la estabilidad oxidativa

- ¿Función principal del sistema de vacío en hornos de prensado en caliente? Optimización de la sinterización y pureza de la aleación Co-50Cr