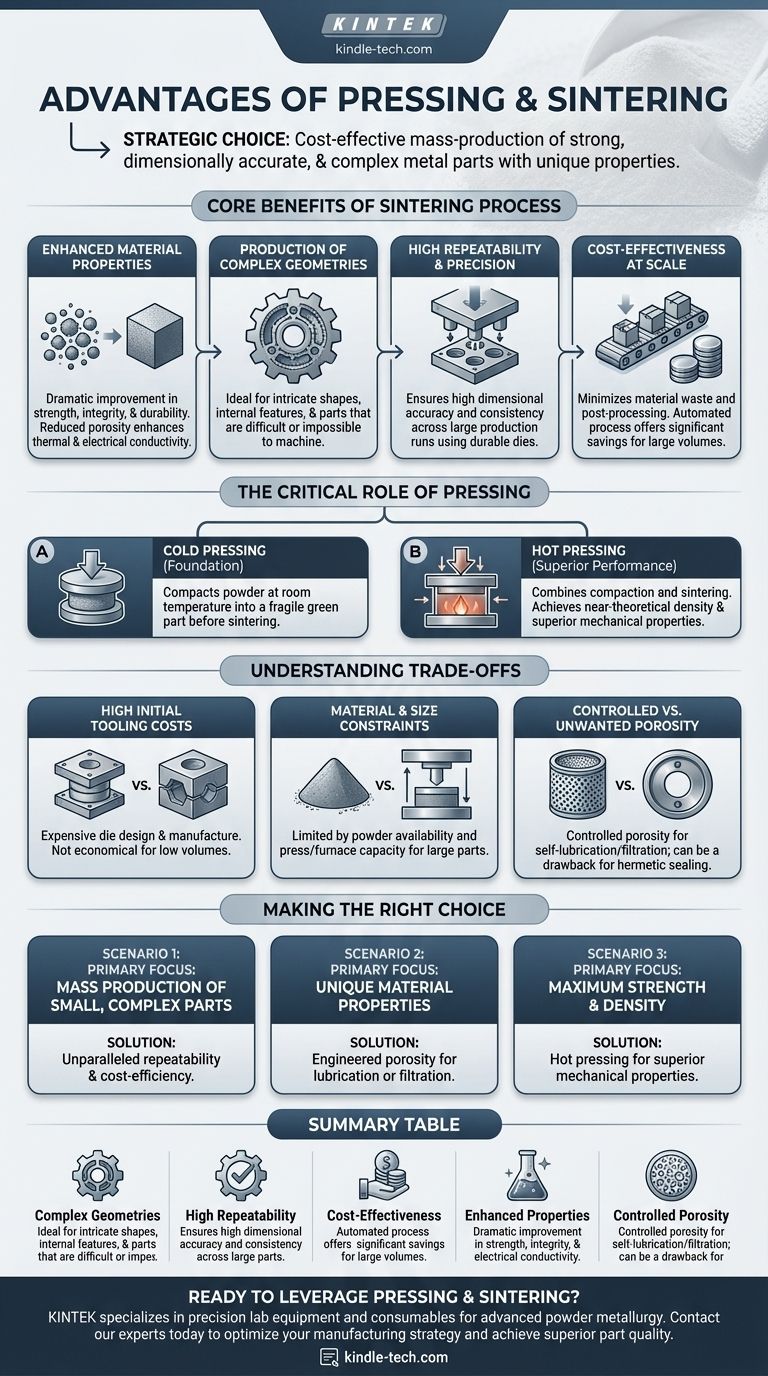

Las principales ventajas del prensado y sinterizado son la capacidad de producir en masa de forma rentable piezas metálicas fuertes, dimensionalmente precisas y complejas. Este proceso de metalurgia de polvos sobresale en la creación de componentes con propiedades de material y geometrías únicas que a menudo son difíciles o imposibles de lograr mediante el mecanizado o la fundición tradicionales.

El prensado y sinterizado no es solo un método de fabricación; es una elección estratégica para lograr una combinación única de complejidad geométrica, rendimiento del material y eficiencia económica de alto volumen que otros procesos no pueden igualar fácilmente.

Beneficios clave del proceso de sinterizado

El sinterizado es el corazón del proceso, donde el polvo compactado se calienta por debajo de su punto de fusión. Esta energía térmica fusiona las partículas, transformando fundamentalmente la estructura y las propiedades del material.

Propiedades mejoradas del material

El sinterizado mejora drásticamente las características físicas de la pieza final. El proceso reduce el espacio vacío, o porosidad, entre las partículas de polvo iniciales.

Esta densificación conduce directamente a un aumento de la resistencia, integridad y durabilidad. Además, mejora tanto la conductividad térmica como la eléctrica a medida que los enlaces partícula a partícula se vuelven más robustos.

Producción de geometrías complejas

El prensado de polvo en una matriz permite la creación de formas intrincadas, incluidas cavidades internas o características que son no mecanizables.

Esta capacidad lo convierte en una opción ideal para piezas que de otro modo requerirían múltiples componentes u operaciones de mecanizado extensas y costosas.

Alta repetibilidad y precisión

El uso de matrices duraderas y mecanizadas con precisión para la etapa de prensado garantiza que cada pieza producida sea casi idéntica.

Este proceso ofrece alta precisión dimensional y repetibilidad en tiradas de producción masivas, lo cual es fundamental para los componentes utilizados en ensamblajes complejos.

Rentabilidad a escala

Si bien los costos iniciales de las herramientas pueden ser significativos, el proceso está altamente automatizado y produce piezas con una forma neta que requiere poco o ningún acabado.

Esto minimiza el desperdicio de material y el posprocesamiento, lo que lo convierte en un método extremadamente rentable para la producción de gran volumen.

El papel crítico del prensado

La etapa de "prensado" es lo que le da a la pieza su forma y densidad iniciales antes de que el sinterizado pueda fijarla. El método específico de prensado tiene un impacto significativo en el resultado final.

Prensado en frío: la base

En el método más común, el polvo se compacta a temperatura ambiente en una matriz para formar un "compacto en verde". Esta pieza en verde es frágil pero mantiene su forma lo suficientemente bien como para ser transferida al horno de sinterizado.

Prensado en caliente: densidad y rendimiento superiores

El prensado en caliente combina los pasos de compactación y sinterizado en una sola operación. Se aplica presión al polvo mientras está a una temperatura elevada.

Este método requiere significativamente menos presión que el prensado en frío y reduce el tiempo y la temperatura de sinterizado requeridos. El resultado es un componente con densidad casi teórica, una estructura de grano fino y propiedades mecánicas superiores.

Comprendiendo las compensaciones

Ningún proceso de fabricación es perfecto para cada aplicación. Para aprovechar el prensado y sinterizado de manera efectiva, debe comprender sus limitaciones.

Altos costos iniciales de herramientas

Las matrices de acero endurecido o carburo requeridas para el prensado son costosas de diseñar y fabricar. Esta inversión inicial significa que el proceso generalmente no es económico para la producción de bajo volumen o la creación de prototipos.

Restricciones de material y tamaño

El proceso es más adecuado para materiales disponibles en forma de polvo. Si bien la gama de polvos metálicos disponibles es vasta, no es infinita. Además, existen limitaciones prácticas en el tamaño y el peso de las piezas que se pueden producir debido al tonelaje de la prensa y la capacidad del horno.

Porosidad controlada vs. no deseada

Si bien el sinterizado reduce la porosidad, puede ser difícil eliminarla por completo con los métodos estándar de prensado en frío. Para aplicaciones que requieren un sellado hermético absoluto, esto puede ser una desventaja.

Sin embargo, esta misma característica es una ventaja clave para crear cojinetes autolubricantes (donde los poros retienen aceite) o filtros. El proceso le permite controlar la porosidad para una función específica.

Tomando la decisión correcta para su objetivo

Utilice este marco para determinar si el prensado y sinterizado se alinea con las necesidades de su proyecto.

- Si su enfoque principal es la producción en masa de piezas pequeñas y complejas: Este proceso ofrece una repetibilidad y una rentabilidad inigualables a escala, lo que lo convierte en una opción superior al mecanizado.

- Si su enfoque principal es crear piezas con propiedades de material únicas: El sinterizado es ideal para fabricar componentes con porosidad diseñada para autolubricación o filtración.

- Si su enfoque principal es lograr la máxima resistencia y densidad: El prensado en caliente es una variante potente que produce piezas con propiedades mecánicas que pueden rivalizar con las fabricadas con materiales forjados.

Comprender las distintas ventajas de este proceso le permite tomar decisiones de fabricación más inteligentes y efectivas.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Geometrías complejas | Produce formas intrincadas, no mecanizables y características internas. |

| Alta repetibilidad | Garantiza la precisión dimensional y la consistencia en grandes series de producción. |

| Rentabilidad | Minimiza el desperdicio de material y el posprocesamiento para pedidos de gran volumen. |

| Propiedades mejoradas | Aumenta la resistencia, durabilidad y conductividad térmica/eléctrica. |

| Porosidad controlada | Permite la creación de cojinetes autolubricantes o filtros. |

¿Listo para aprovechar el prensado y sinterizado para las necesidades de sus componentes?

KINTEK se especializa en equipos de laboratorio de precisión y consumibles para procesos de fabricación avanzados como la metalurgia de polvos. Nuestra experiencia puede ayudarle a lograr una calidad de pieza superior, geometrías complejas y ahorros de costos significativos en la producción de alto volumen.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden optimizar su estrategia de fabricación y dar vida a sus diseños más desafiantes.

Guía Visual

Productos relacionados

- Máquina de prensa hidráulica con placas calefactoras de 24T, 30T, 60T para prensa en caliente de laboratorio

- Máquina de Prensa Hidráulica Calefactora Automática con Placas Calefactoras para Prensa en Caliente de Laboratorio

- Prensa Hidráulica Manual Calentada con Placas Calentadas para Prensa en Caliente de Laboratorio

- Máquina de prensa hidráulica con calentamiento y placas calientes para prensa en caliente de laboratorio con caja de vacío

- Máquina de prensa hidráulica calentada con placas calentadas para prensa en caliente de laboratorio de caja de vacío

La gente también pregunta

- ¿Cuál es la diferencia entre un gato hidráulico y una prensa hidráulica? Elija la herramienta adecuada para levantar vs. comprimir

- ¿Por qué se utiliza una prensa hidráulica de laboratorio para membranas electrolíticas de PEO? Logre resultados uniformes y de alto rendimiento

- ¿Cuál es la función de una prensa hidráulica de laboratorio en la post-torrefacción? Transformar el Biochar en Combustible de Alta Densidad Energética

- ¿Cuál es el propósito de usar una prensa hidráulica de laboratorio para pellets cerámicos LATP? Lograr la máxima conductividad iónica

- ¿Cuál es la función de una prensa hidráulica de laboratorio y un molde circular de 15 mm? Crear cuerpos verdes de membrana de oxígeno densos

- ¿Cuáles son los 2 pasos que debe seguir al operar una prensa hidráulica? Domine la operación segura y precisa

- ¿Qué papel juega una prensa hidráulica de laboratorio en la preparación de pellets de electrolitos sólidos? Garantice la precisión de los datos

- ¿Cuál es la importancia de utilizar una prensa hidráulica de laboratorio en el ensamblaje de baterías de pila de pastillas de estado sólido?