La mayor ventaja del Sinterizado Selectivo por Calor (SHS) es su capacidad para producir piezas impresas en 3D sin necesidad de estructuras de soporte. Esta diferencia fundamental con otros métodos de impresión desbloquea beneficios significativos en la libertad de diseño, la eficiencia del flujo de trabajo y la resistencia de la pieza.

El Sinterizado Selectivo por Calor va más allá de la simple creación de prototipos al eliminar las estructuras de soporte. Esto permite a los ingenieros crear piezas funcionales altamente complejas con menos restricciones de diseño y menos postprocesamiento, convirtiéndolo en una herramienta poderosa tanto para la creación avanzada de prototipos como para la producción de series pequeñas.

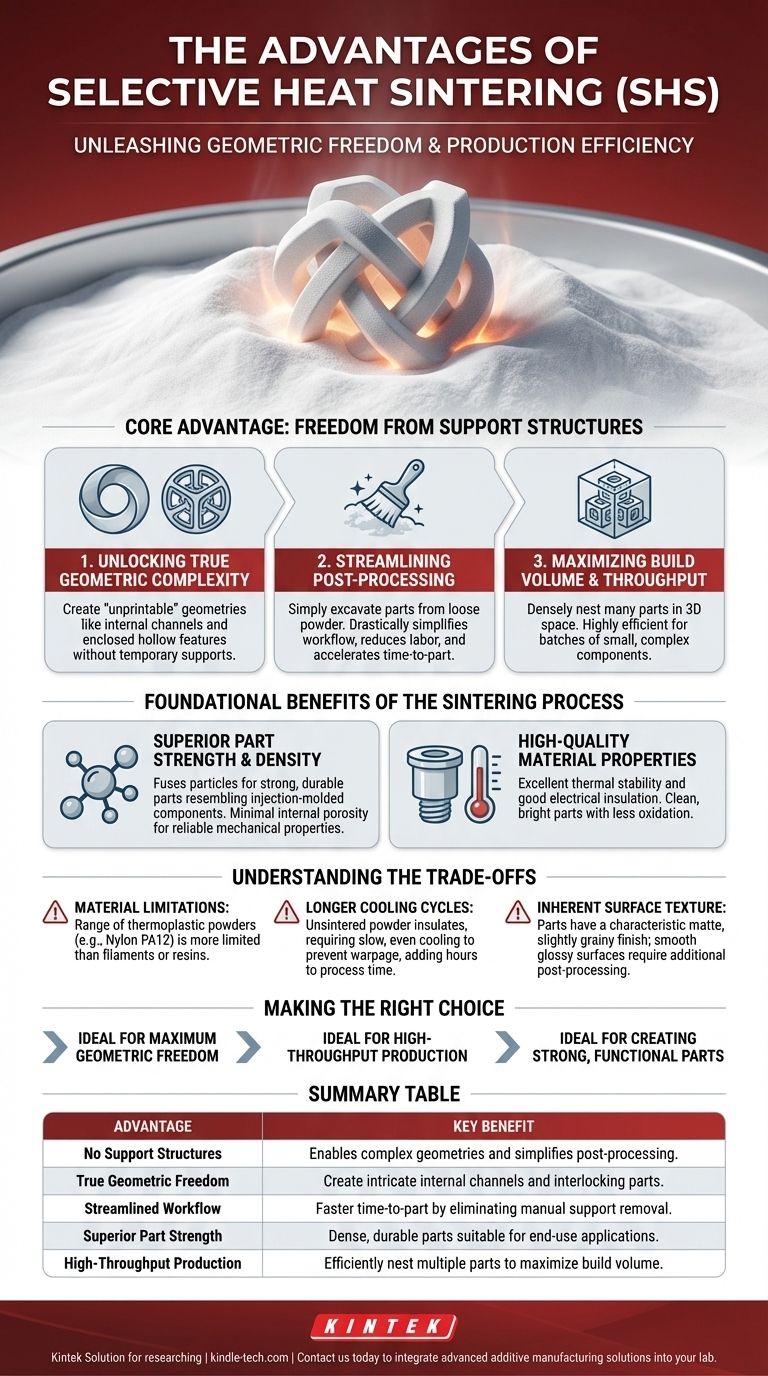

La Ventaja Central: Libertad de las Estructuras de Soporte

La característica definitoria del SHS es que el polvo no fusionado en la cámara de construcción proporciona todo el soporte necesario para la pieza mientras se imprime. Este hecho aparentemente simple tiene profundas implicaciones para todo el proceso de fabricación.

Desbloqueando la Verdadera Complejidad Geométrica

La mayoría de los métodos de impresión 3D, como FDM o SLA, requieren que usted diseñe e imprima soportes temporales para cualquier voladizo o puente. El SHS elimina por completo esta limitación.

Esto permite la creación de geometrías previamente "imprimibles", como canales internos intrincados, características huecas completamente cerradas y piezas complejas e interconectadas impresas en un solo ensamblaje.

Optimización del Flujo de Trabajo de Postprocesamiento

La eliminación de las estructuras de soporte es a menudo un proceso manual, lento y delicado que puede dañar la pieza. Con el SHS, el postprocesamiento se simplifica drásticamente.

Una vez completada la construcción y enfriada, las piezas simplemente se excavan del polvo suelto. Esto reduce significativamente los costos de mano de obra y acelera el tiempo desde la impresión hasta la pieza utilizable.

Maximización del Volumen de Construcción y Rendimiento

Debido a que no se desperdicia espacio en estructuras de soporte, las piezas pueden "anidarse" o empaquetarse densamente en las tres dimensiones dentro del volumen de construcción.

Esta capacidad de imprimir muchas piezas diferentes simultáneamente hace que el SHS sea muy eficiente para producir lotes de componentes pequeños y complejos, maximizando la productividad de cada trabajo de impresión.

Los Beneficios Fundamentales del Proceso de Sinterización

Más allá de la falta de soportes, la física subyacente de la sinterización —fusionar partículas de polvo termoplástico con calor— proporciona piezas robustas adecuadas para aplicaciones exigentes.

Resistencia y Densidad Superior de la Pieza

El proceso de sinterización crea fuertes uniones entre las partículas del material, lo que resulta en piezas con alta resistencia y durabilidad que se asemejan mucho a los componentes moldeados por inyección.

Al fusionar el polvo, el proceso minimiza la porosidad interna. Esto conduce a piezas densas y sólidas con propiedades mecánicas fiables, haciéndolas adecuadas para prototipos funcionales y aplicaciones de uso final.

Propiedades del Material de Alta Calidad

La sinterización crea piezas con excelente estabilidad térmica y, dependiendo del material, buen aislamiento eléctrico. Esto lo convierte en un proceso viable para componentes que deben funcionar en condiciones del mundo real.

El proceso también produce piezas que son limpias y brillantes, con menos oxidación en comparación con algunas otras técnicas de fabricación térmica.

Comprender las Compensaciones

Ninguna tecnología es perfecta. Para tomar una decisión informada, es fundamental comprender las limitaciones del Sinterizado Selectivo por Calor.

Limitaciones de Materiales

Actualmente, la tecnología SHS funciona principalmente con un rango específico de polvos termoplásticos, más comúnmente Nylon (PA12). Si bien estos materiales son versátiles y robustos, la selección es más limitada en comparación con la gran variedad de filamentos o resinas disponibles para otros procesos.

Ciclos de Enfriamiento Más Largos

El polvo no sinterizado que soporta la pieza también actúa como un excelente aislante. En consecuencia, todo el bloque de polvo debe enfriarse lenta y uniformemente para evitar la deformación de la pieza. Este período de enfriamiento puede añadir varias horas al tiempo total del proceso.

Textura de Superficie Inherente

Las piezas hechas con SHS tienen un acabado superficial característico mate y ligeramente granulado debido a la naturaleza de las partículas de polvo fusionadas. Si bien esto es adecuado para muchas aplicaciones, lograr una superficie perfectamente lisa y brillante requiere pasos de postprocesamiento adicionales como pulido o recubrimiento.

Tomar la Decisión Correcta para su Objetivo

El SHS es una herramienta poderosa cuando se aplica al problema correcto. Utilice estas pautas para determinar si se ajusta a sus necesidades.

- Si su enfoque principal es la máxima libertad geométrica: El SHS es la opción superior para crear piezas con canales internos, componentes cautivos u otras características complejas que son imposibles de producir con métodos basados en soportes.

- Si su enfoque principal es la producción de alto rendimiento: La capacidad de anidar docenas o cientos de piezas pequeñas en una sola construcción hace que el SHS sea excepcionalmente eficiente para tiradas de fabricación de series pequeñas.

- Si su enfoque principal es crear piezas funcionales y resistentes: El SHS produce componentes duraderos para uso final con propiedades mecánicas fiables que van mucho más allá de la capacidad de los prototipos típicamente frágiles.

Al comprender su capacidad única para fusionar resistencia con complejidad, puede aprovechar el Sinterizado Selectivo por Calor para resolver desafíos significativos de ingeniería.

Tabla Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Sin Estructuras de Soporte | Permite geometrías complejas y simplifica el postprocesamiento. |

| Verdadera Libertad Geométrica | Cree canales internos intrincados y piezas interconectadas. |

| Flujo de Trabajo Optimizado | Tiempo más rápido hasta la pieza al eliminar la eliminación manual de soportes. |

| Resistencia Superior de la Pieza | Piezas densas y duraderas adecuadas para aplicaciones de uso final. |

| Producción de Alto Rendimiento | Anide eficientemente múltiples piezas para maximizar el volumen de construcción. |

¿Listo para aprovechar el poder de la impresión 3D sin soportes para las necesidades de creación de prototipos y producción de su laboratorio?

En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio avanzados, incluidas soluciones para la fabricación aditiva. Nuestra experiencia puede ayudarle a integrar tecnologías como el Sinterizado Selectivo por Calor para mejorar su libertad de diseño y acelerar la innovación.

Contáctenos hoy para discutir cómo podemos apoyar los requisitos específicos de su laboratorio con el equipo y los materiales adecuados.

Guía Visual

Productos relacionados

- Máquina automática de prensa térmica de laboratorio

- Instrumento de tamizado electromagnético tridimensional

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Molino de Molienda de Tejidos Híbrido de Laboratorio

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de usar una prensa caliente para Li7P2S8I0.5Cl0.5? Aumente la conductividad con una densificación de precisión

- ¿Cómo mejora una prensa caliente de laboratorio la estructura microscópica de los cátodos compuestos de polímero-cerámica?

- ¿Por qué es necesaria una prensa caliente de laboratorio para la producción de membranas reforzadas con electrolitos de polímero cristalino plástico?

- ¿Cuáles son las ventajas del prensado en caliente para los electrolitos de PEO? Logra una densidad superior y un rendimiento sin disolventes.

- ¿Qué papel juega una prensa caliente de placas de laboratorio en la vulcanización y el moldeo del caucho de silicona fluorada (F-LSR)?