En esencia, la deposición física de vapor (PVD) es una tecnología fundamental para aplicar películas delgadas de alto rendimiento en una vasta gama de industrias. Sus aplicaciones abarcan desde la industria aeroespacial y la microelectrónica hasta los dispositivos médicos y las herramientas industriales, donde se utiliza para mejorar la durabilidad, añadir propiedades ópticas o eléctricas específicas y proteger los componentes de entornos hostiles.

El valor central de PVD reside en su capacidad para depositar recubrimientos delgados excepcionalmente puros, densos y de alto rendimiento sobre un sustrato dentro de un vacío. Este control sobre las propiedades de la película es lo que lo hace indispensable para la fabricación de componentes avanzados.

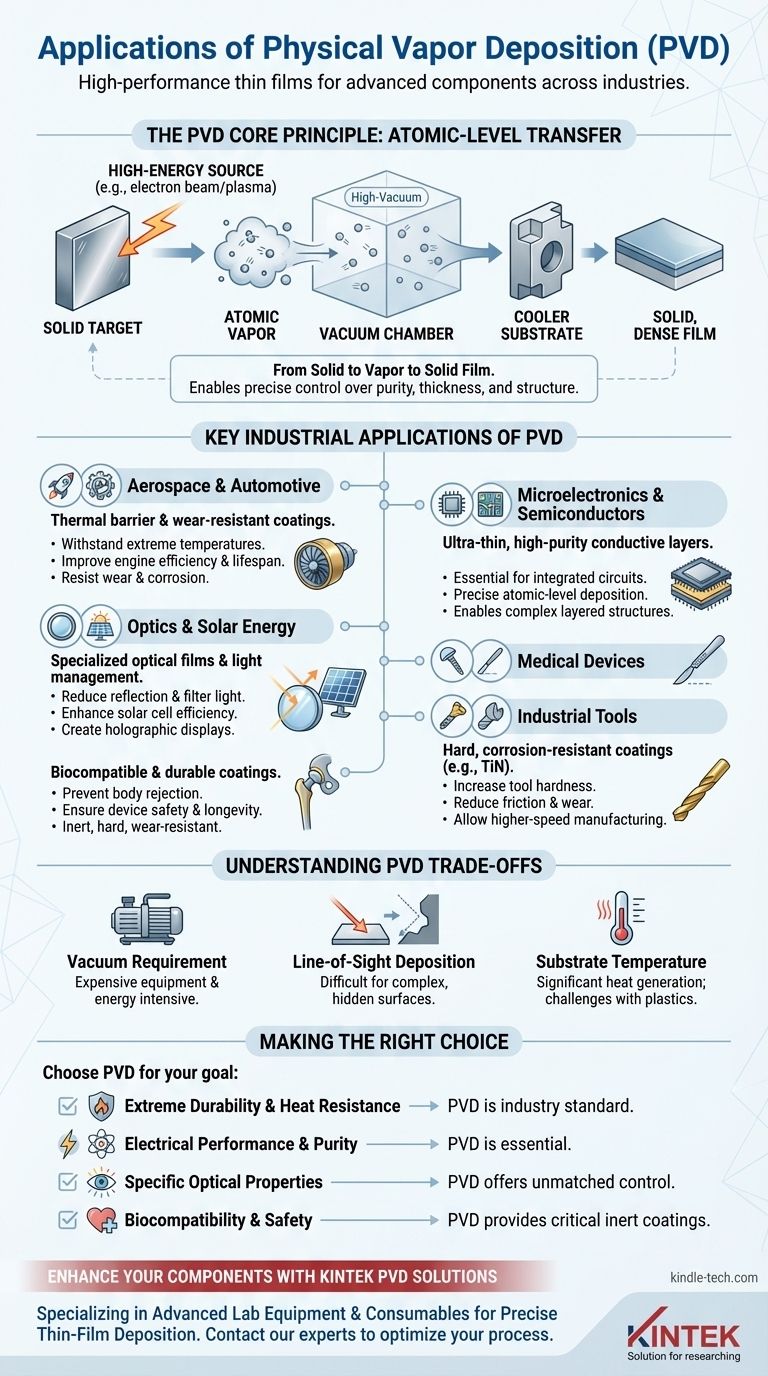

El Principio Fundamental: Por qué PVD es tan Versátil

La deposición física de vapor es fundamentalmente un proceso de transferencia de material a nivel atómico. Es un proceso "físico" porque el material cambia su estado físico —de sólido a vapor y de nuevo a sólido— sin sufrir una reacción química.

De Sólido a Vapor

El proceso comienza en una cámara de alto vacío que contiene el material a depositar, conocido como el objetivo. Una fuente de alta energía, como un haz de electrones o plasma, golpea el objetivo con una fuerza inmensa.

Esta energía transforma el material sólido directamente en vapor, liberando átomos o moléculas individuales.

De Vapor a Película Sólida

Estos átomos vaporizados viajan a través de la cámara de vacío y golpean el objeto que se está recubriendo, que se llama sustrato. Al entrar en contacto con el sustrato más frío, el vapor se condensa rápidamente, formando una película sólida delgada, densa y altamente adherente.

Todo este proceso permite un control increíble sobre la pureza, el grosor y la estructura del recubrimiento.

Aplicaciones Industriales Clave de PVD

La precisión de PVD permite a los ingenieros adaptar las propiedades de la superficie para objetivos de rendimiento específicos. Esta versatilidad ha llevado a su adopción en casi todas las industrias de alta tecnología.

Aeroespacial y Automotriz

En la industria aeroespacial, PVD se utiliza para aplicar recubrimientos densos y resistentes a la temperatura a los componentes del motor. Estas películas actúan como barreras térmicas, permitiendo que las piezas soporten temperaturas extremas y mejorando la eficiencia y la vida útil del motor.

Para las piezas automotrices, PVD proporciona recubrimientos duraderos que resisten el desgaste y la corrosión, extendiendo la vida útil de los componentes críticos.

Microelectrónica y Semiconductores

La fabricación de circuitos integrados y semiconductores depende en gran medida de PVD. Se utiliza para depositar las capas conductoras de metal ultrafinas y de alta pureza necesarias para construir circuitos microscópicos.

Su precisión es esencial para crear las complejas estructuras en capas que se encuentran en los microprocesadores y chips de memoria modernos.

Óptica y Energía Solar

PVD se utiliza para aplicar películas ópticas especializadas a lentes, vidrio y paneles solares. Estos recubrimientos pueden reducir la reflexión, filtrar longitudes de onda específicas de luz o, en el caso de las células solares, mejorar la absorción de luz para aumentar la eficiencia.

También se utiliza para crear pantallas holográficas y otros componentes ópticos avanzados.

Dispositivos Médicos

Para implantes médicos e instrumentos quirúrgicos, la biocompatibilidad y la durabilidad son críticas. PVD se utiliza para aplicar recubrimientos inertes, duros y resistentes al desgaste que previenen el rechazo por parte del cuerpo y garantizan la longevidad y seguridad del dispositivo.

Herramientas Industriales

Una de las aplicaciones más comunes es la aplicación de recubrimientos duros y resistentes a la corrosión a herramientas de corte, taladros y troqueles. Recubrimientos como el Nitruro de Titanio (TiN) aumentan drásticamente la dureza y la lubricidad de la herramienta, reduciendo el desgaste y permitiendo operaciones de fabricación a mayor velocidad.

Comprendiendo las Ventajas y Desventajas

Aunque potente, PVD no es una solución universal. Comprender sus limitaciones es clave para usarlo de manera efectiva.

Requisito de Vacío

Todo el proceso PVD debe realizarse en una cámara de alto vacío. Este equipo es costoso y requiere una energía significativa, lo que hace que el proceso sea más caro que algunos métodos de recubrimiento convencionales como la galvanoplastia.

Deposición por Línea de Visión

La mayoría de los procesos PVD son "de línea de visión", lo que significa que los átomos vaporizados viajan en línea recta desde el objetivo hasta el sustrato. Esto puede dificultar la obtención de un recubrimiento uniforme en formas complejas y tridimensionales con superficies ocultas o hendiduras profundas.

Temperatura del Sustrato

El proceso PVD genera un calor significativo, lo que puede ser una limitación para sustratos sensibles a la temperatura como los plásticos. Aunque existen procesos PVD de baja temperatura, presentan su propio conjunto de desafíos de ingeniería.

Tomando la Decisión Correcta para su Objetivo

La selección de una tecnología de recubrimiento depende completamente del requisito de rendimiento principal para su componente.

- Si su enfoque principal es la durabilidad extrema y la resistencia al calor: PVD es el estándar de la industria para componentes aeroespaciales y herramientas de corte de alto rendimiento.

- Si su enfoque principal es el rendimiento eléctrico y la pureza: PVD es esencial para depositar las películas conductoras delgadas y precisas requeridas en semiconductores y microelectrónica.

- Si su enfoque principal son las propiedades ópticas específicas: PVD ofrece un control inigualable para aplicar películas antirreflectantes o de filtrado de luz para lentes y células solares.

- Si su enfoque principal es la biocompatibilidad: PVD proporciona recubrimientos inertes, seguros y duraderos críticos para implantes médicos e instrumentos quirúrgicos.

En última instancia, PVD es una tecnología fundamental para la ingeniería de materiales a nivel atómico para lograr un rendimiento superior.

Tabla Resumen:

| Industria | Aplicación Clave de PVD | Beneficio Principal |

|---|---|---|

| Aeroespacial y Automotriz | Recubrimientos de barrera térmica en piezas de motor | Resistencia a temperaturas extremas y durabilidad |

| Microelectrónica | Capas conductoras para circuitos | Películas delgadas de alta pureza y precisión |

| Óptica y Energía Solar | Películas antirreflectantes y de absorción de luz | Rendimiento óptico y eficiencia mejorados |

| Dispositivos Médicos | Recubrimientos biocompatibles en implantes | Resistencia al desgaste y seguridad |

| Herramientas Industriales | Recubrimientos duros como el Nitruro de Titanio (TiN) | Mayor dureza y vida útil de la herramienta |

¿Listo para mejorar sus componentes con recubrimientos PVD de alto rendimiento?

En KINTEK, nos especializamos en equipos de laboratorio avanzados y consumibles para la deposición precisa de películas delgadas. Ya sea que esté desarrollando semiconductores de vanguardia, componentes aeroespaciales duraderos o dispositivos médicos que salvan vidas, nuestras soluciones están diseñadas para satisfacer las exigentes demandas de su industria.

Ofrecemos:

- Sistemas PVD de última generación para I+D y producción.

- Soporte técnico experto para optimizar su proceso de recubrimiento.

- Objetivos y consumibles de alta pureza para resultados consistentes.

Permítanos discutir cómo nuestra experiencia puede ayudarle a lograr un rendimiento superior de los materiales. ¡Contacte a nuestro equipo hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

La gente también pregunta

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuáles son los usos del PECVD? Una guía sobre la deposición de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son los componentes de la PECVD? Una guía para sistemas de deposición de películas delgadas a baja temperatura

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura