En el mundo de la fabricación avanzada y la ciencia de los materiales, el término "mejorado por plasma" se refiere a un proceso que utiliza plasma, un gas ionizado y energizado, para iniciar o acelerar drásticamente una reacción física o química. Es una técnica fundamental para crear las películas delgadas de alto rendimiento y los patrones a microescala requeridos para la electrónica, la óptica y las herramientas modernas, logrando a menudo resultados a temperaturas mucho más bajas que los métodos convencionales.

El principio central de cualquier proceso mejorado por plasma es sustituir la energía bruta del calor alto por la energía química y física dirigida de un plasma. Esto permite una fabricación sofisticada de materiales en sustratos que de otro modo serían dañados o destruidos por las técnicas tradicionales de alta temperatura.

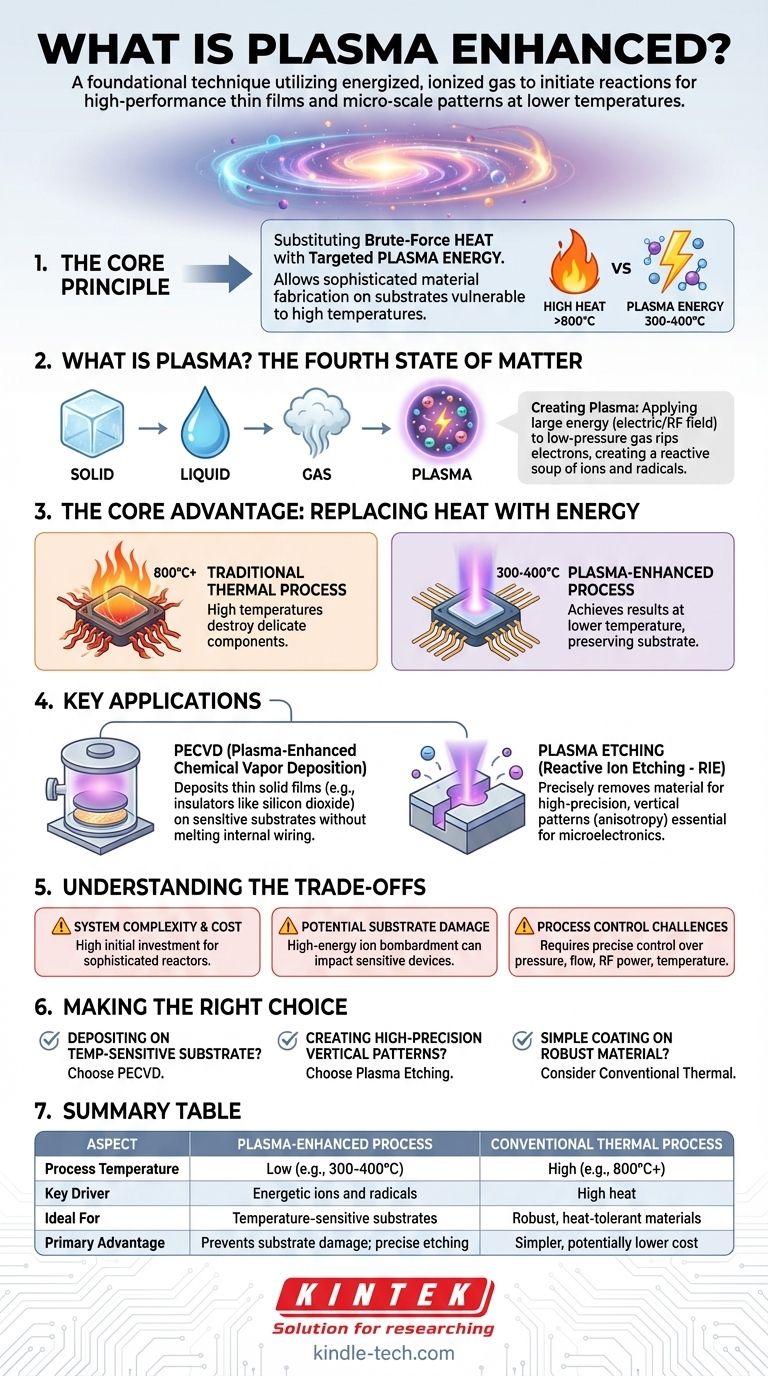

¿Qué es el Plasma? El "Cuarto Estado de la Materia"

Para entender por qué el plasma es tan útil, primero debemos entender qué es. A menudo se le llama el cuarto estado de la materia, junto con el sólido, el líquido y el gas.

Creación del Plasma

Se crea un plasma aplicando una gran cantidad de energía, generalmente a partir de un campo eléctrico o de radiofrecuencia (RF) fuerte, a un gas a muy baja presión.

Esta energía arranca electrones de los átomos o moléculas del gas, creando una sopa sobrecalentada de electrones libres, iones cargados positivamente y partículas neutras restantes. Esta mezcla es el plasma y es altamente reactiva.

La Clave de la Reactividad

Aunque el plasma en su conjunto puede estar muy caliente, la clave es que las partículas individuales (especialmente los electrones) transportan una inmensa energía cinética. Estas partículas energéticas colisionan con las moléculas de gas neutras, rompiéndolas en especies altamente reactivas llamadas radicales.

Son estos radicales e iones, y no solo la alta temperatura, los que impulsan las reacciones químicas deseadas.

La Ventaja Central: Reemplazar el Calor con Energía

La razón fundamental para utilizar procesos mejorados por plasma es evitar la necesidad de calor extremo, que es una limitación importante en la fabricación de dispositivos complejos.

El Problema de las Altas Temperaturas

Muchos pasos de fabricación avanzada, como la deposición de una película delgada de nitruro de silicio, tradicionalmente requieren temperaturas de 800 °C o más.

Si se está construyendo un microchip, temperaturas tan altas destruirían el delicado cableado de aluminio o cobre ya fabricado en la oblea de silicio. El dispositivo quedaría arruinado.

Cómo el Plasma Resuelve el Problema

Un proceso mejorado por plasma puede lograr el mismo resultado a una temperatura mucho más baja, a menudo alrededor de 300-400 °C.

La energía del plasma descompone los gases precursores en los componentes reactivos necesarios. Estos componentes luego reaccionan en la superficie de la oblea para formar la película deseada, sin necesidad de las altas temperaturas que causan daños.

Aplicaciones Clave de la Mejora por Plasma

Las técnicas mejoradas por plasma son fundamentales en la fabricación de semiconductores y la ciencia de los materiales. Las dos aplicaciones más comunes son la deposición y el grabado.

Deposición Química de Vapor Mejorada por Plasma (PECVD)

PECVD es un proceso utilizado para depositar películas sólidas delgadas sobre un sustrato. Se introducen gases precursores en una cámara de vacío, se enciende el plasma y los radicales resultantes reaccionan en la superficie del sustrato para construir la película capa por capa.

Esto es esencial para crear capas aislantes y protectoras (como dióxido de silicio o nitruro de silicio) en microchips completamente formados sin fundir el cableado interno.

Grabado por Plasma (Grabado Iónico Reactivo - RIE)

El Grabado por Plasma es lo opuesto a la deposición; se utiliza para eliminar material con precisión. Se utiliza un plasma químicamente reactivo para grabar selectivamente patrones en un sustrato.

Los iones dentro del plasma pueden ser dirigidos por un campo eléctrico para bombardear la superficie verticalmente. Esto crea trincheras increíblemente rectas y profundas, una propiedad llamada anisotropía, que es absolutamente crítica para la fabricación de los transistores y circuitos microscópicos en una CPU moderna.

Comprensión de las Compensaciones

Aunque son potentes, los procesos mejorados por plasma no están exentos de complejidades y desafíos.

Complejidad y Costo del Sistema

Los reactores de plasma son equipos sofisticados y costosos. Requieren sistemas de vacío robustos, generadores de RF de alta potencia y un manejo complejo de gases, lo que hace que la inversión de capital inicial sea significativa.

Potencial de Daño al Sustrato

El mismo bombardeo iónico de alta energía que permite un grabado preciso también puede causar daños no deseados a la red cristalina del sustrato. Este daño puede afectar negativamente el rendimiento de los dispositivos electrónicos sensibles si no se controla cuidadosamente.

Desafíos en el Control del Proceso

La química del plasma es notoriamente compleja. Lograr un proceso estable y repetible requiere un control preciso de la presión, las tasas de flujo de gas, la potencia de RF y la temperatura. Pequeñas desviaciones pueden conducir a grandes diferencias en el producto final.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar una técnica mejorada por plasma depende totalmente de las limitaciones de su material y del resultado deseado.

- Si su enfoque principal es depositar una película de alta calidad en un sustrato sensible a la temperatura: La deposición mejorada por plasma (PECVD) es la opción ideal porque evita el daño relacionado con el calor de los procesos térmicos convencionales.

- Si su enfoque principal es crear patrones verticales de alta precisión para microelectrónica: El grabado por plasma ofrece el control direccional (anisotropía) que el grabado químico húmedo simplemente no puede proporcionar.

- Si su enfoque principal es un recubrimiento simple sobre un material robusto que pueda soportar el calor: Un proceso de deposición térmica o física convencional podría ser más rentable y menos complejo.

En última instancia, "mejorado por plasma" es un conjunto de herramientas poderoso para lograr resultados de alto rendimiento que son físicamente imposibles solo con calor.

Tabla Resumen:

| Aspecto | Proceso Mejorado por Plasma | Proceso Térmico Convencional |

|---|---|---|

| Temperatura del Proceso | Baja (ej. 300-400 °C) | Alta (ej. 800 °C+) |

| Impulsor Clave | Iones y radicales energéticos | Calor alto |

| Ideal Para | Sustratos sensibles a la temperatura (ej. microchips) | Materiales robustos y tolerantes al calor |

| Ventaja Principal | Previene el daño al sustrato; permite un grabado preciso y anisotrópico | Más simple, potencialmente menor costo para aplicaciones no sensibles |

¿Listo para integrar la tecnología mejorada por plasma en el flujo de trabajo de su laboratorio?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas mejorados por plasma para deposición y grabado. Ya sea que esté desarrollando semiconductores de próxima generación, recubrimientos ópticos o materiales sofisticados, nuestra experiencia puede ayudarlo a lograr resultados superiores en sustratos sensibles a la temperatura.

Contacte a nuestros expertos hoy mismo a través de nuestro Formulario de Contacto para discutir cómo nuestras soluciones pueden mejorar su investigación y capacidades de fabricación.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Cuál es el proceso de PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Qué tan duro es el recubrimiento DLC? Logre una Resistencia Superior al Desgaste con una Dureza de Hasta 90 GPa

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Se puede aplicar DLC al aluminio? Sí, con el proceso de recubrimiento multicapa adecuado.

- ¿Cuáles son las propiedades del material DLC? Logre un rendimiento superficial superior

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) puede operar a temperaturas relativamente más bajas en comparación con la LPCVD?

- ¿Cuáles son las ventajas de usar argón como gas portador en PECVD? Optimizar la estabilidad del plasma y la calidad de la película

- ¿Cómo se configuran las obleas y los electrodos dentro de un sistema PECVD? Dominando la arquitectura de placas paralelas