En esencia, la sinterización es un proceso de alta temperatura que transforma una colección suelta de polvo cerámico en un material denso, sólido y altamente duradero. Esta transformación no es fusión; es un proceso de estado sólido de difusión atómica que mejora fundamentalmente la resistencia mecánica, la dureza y la resistencia a los factores ambientales de la cerámica. El producto final se caracteriza por su excepcional durabilidad, estabilidad térmica e impermeabilidad.

La sinterización es el paso de fabricación esencial donde un componente cerámico adquiere sus propiedades de ingeniería. Funciona eliminando los huecos entre las partículas de polvo, creando una microestructura unificada y densa que es responsable de la resistencia y resiliencia final del material.

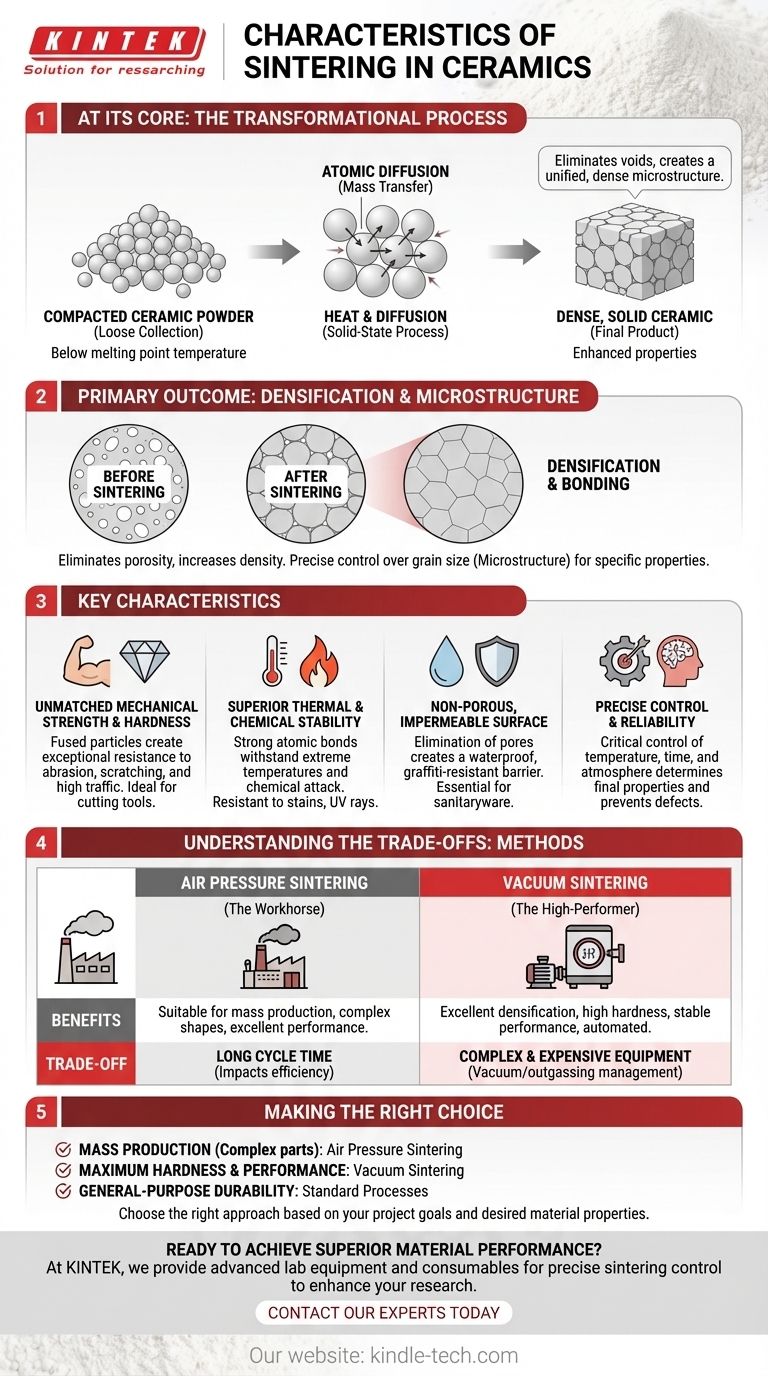

El objetivo fundamental: del polvo al sólido

La sinterización es la etapa más crítica en la producción de cerámicas avanzadas. Es el puente entre un material en polvo crudo y un componente terminado de alto rendimiento.

¿Qué sucede durante la sinterización?

El proceso implica calentar el polvo cerámico compactado a una temperatura por debajo de su punto de fusión. Esta energía térmica hace que los átomos en las superficies de las partículas se difundan, o se muevan, a través de los límites entre ellas.

Esta transferencia de masa cierra eficazmente los poros y huecos que existen entre los granos de polvo individuales, uniéndolos en una estructura policristalina coherente y densa.

El resultado principal: densificación

El objetivo principal de la sinterización es la densificación. Al eliminar la porosidad, el proceso aumenta drásticamente la densidad del material, lo que está directamente relacionado con sus propiedades mecánicas.

Una cerámica bien sinterizada tiene mínimos huecos internos, lo que evita que se inicien y propaguen las grietas. Esto da como resultado una dureza y resistencia superiores.

Desarrollo de la microestructura

La sinterización crea una microestructura específica: la disposición y el tamaño de los granos cristalinos. Los parámetros del proceso de sinterización, como la temperatura, el tiempo y la atmósfera, se controlan cuidadosamente para producir la microestructura exacta requerida para una aplicación específica.

Características clave de las cerámicas sinterizadas

La densificación y la unión logradas durante la sinterización confieren una serie de características potentes a la pieza cerámica final.

Resistencia mecánica y dureza inigualables

Debido a que las partículas se fusionan en una masa densa, las cerámicas sinterizadas son excepcionalmente duras y resistentes a los arañazos y a la abrasión por alto tráfico. Esta resistencia inherente las hace ideales para aplicaciones como herramientas de corte y baldosas duraderas.

Estabilidad térmica y química superior

Los fuertes enlaces atómicos creados durante la sinterización dan como resultado una excelente estabilidad térmica, lo que permite que el material soporte temperaturas extremas. Las cerámicas sinterizadas también son altamente resistentes al ataque químico, las manchas, el agua y los daños por rayos UV.

Creación de una superficie no porosa e impermeable

La eliminación de poros hace que la superficie de una cerámica sinterizada sea impermeable y resistente a los grafitis. Esta impermeabilidad es una característica clave para productos como sanitarios y revestimientos exteriores, que deben resistir la humedad y los contaminantes ambientales.

Comprender las compensaciones: métodos de sinterización

No toda la sinterización es igual. El método elegido depende de las propiedades deseadas, el volumen de producción y la complejidad de la pieza, cada uno con su propio conjunto de compensaciones.

Sinterización por presión de aire (el caballo de batalla)

Este método común es adecuado para la producción en masa y puede producir piezas con formas complejas y un excelente rendimiento. Sin embargo, su principal desventaja es un largo tiempo de ciclo, lo que puede afectar la eficiencia de la producción.

Sinterización al vacío (el de alto rendimiento)

La sinterización en un ambiente de vacío produce componentes con excelente densificación, alta dureza y un rendimiento muy estable. Este método es altamente automatizado y flexible, pero requiere una configuración de equipo más compleja y costosa para gestionar el vacío y la desgasificación de los materiales.

El papel crítico del control

Independientemente del método, el éxito depende de un control preciso. Los parámetros del proceso se monitorean para minimizar el error humano y lograr la densidad, porosidad y microestructura objetivo. Cualquier desviación puede resultar en un componente que no cumple con las especificaciones de rendimiento.

Tomar la decisión correcta para su aplicación

Las características de la cerámica final son un resultado directo del proceso de sinterización utilizado para crearla. Elegir el enfoque correcto es, por lo tanto, fundamental para cumplir los objetivos de su proyecto.

- Si su enfoque principal es la producción en masa de piezas complejas: La sinterización por presión de aire es un método probado, siempre que pueda adaptarse a sus ciclos de procesamiento más largos.

- Si su enfoque principal es la máxima dureza y el rendimiento del material: Se necesita una técnica más avanzada como la sinterización al vacío para lograr los niveles más altos de densificación y estabilidad.

- Si su enfoque principal es la durabilidad de uso general: Incluso los procesos de sinterización estándar para artículos como baldosas o sanitarios proporcionan los beneficios fundamentales de dureza e impermeabilidad necesarios para entornos de alto tráfico y húmedos.

En última instancia, la sinterización es el proceso deliberado y controlado que libera el potencial inherente de los materiales cerámicos, transformándolos en componentes diseñados para el rendimiento.

Tabla resumen:

| Característica | Descripción |

|---|---|

| Resistencia Mecánica | Las partículas se fusionan en una masa densa, proporcionando una dureza y resistencia excepcionales a la abrasión. |

| Estabilidad Térmica | Los fuertes enlaces atómicos permiten que el material soporte temperaturas extremas. |

| Resistencia Química | Altamente resistente al ataque químico, las manchas y el daño UV. |

| Impermeabilidad | La eliminación de poros crea una superficie impermeable y resistente a los grafitis. |

¿Listo para lograr un rendimiento superior de los materiales para su laboratorio? El proceso de sinterización es fundamental para desarrollar cerámicas con una resistencia y durabilidad inigualables. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para un control preciso de la sinterización. Ya sea que esté trabajando en herramientas de corte, componentes de alto rendimiento o materiales duraderos, nuestras soluciones lo ayudan a lograr la densificación y microestructura perfectas. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades de sinterización de su laboratorio y mejorar sus resultados de investigación y producción.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

La gente también pregunta

- ¿Cuál es la relación entre la temperatura de sinterización y la temperatura de fusión? Diferencias clave para ingenieros de materiales

- ¿Cómo se utiliza un horno mufla en el análisis de pirólisis de biomasa? Domina la caracterización de materia prima y el análisis próximo

- ¿En qué industria se utiliza el horno de mufla? Descubra su papel en la ciencia y la industria

- ¿Cómo afecta el calor a la resistencia de los materiales? La ciencia de la degradación térmica explicada

- ¿Dos materiales diferentes pueden tener el mismo valor de capacidad calorífica específica? Desvelando la ciencia del comportamiento térmico