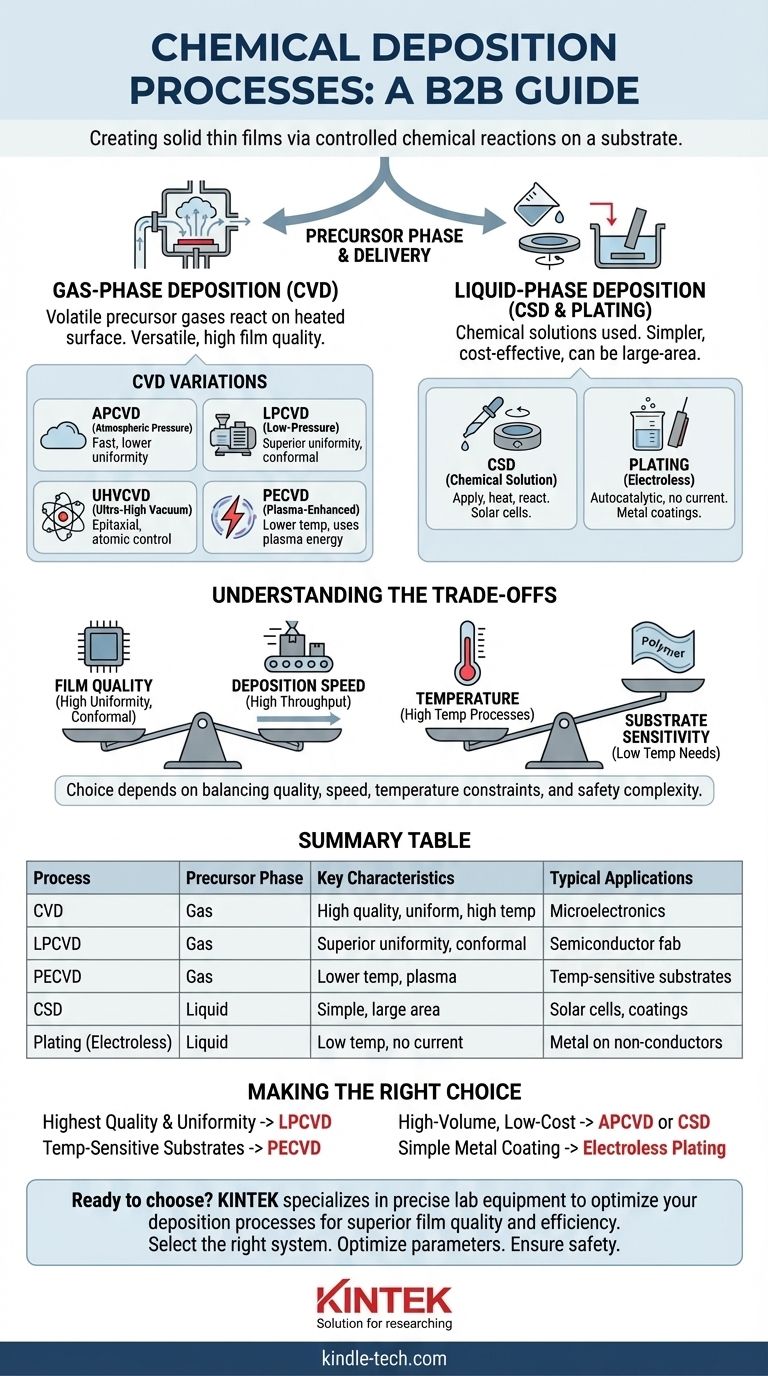

En esencia, los procesos de deposición química son una familia de técnicas utilizadas para crear una película delgada sólida en una superficie a través de una reacción química controlada. Los métodos principales son la Deposición Química de Vapor (CVD), donde precursores gaseosos reaccionan sobre un sustrato, y los métodos de fase líquida como la Deposición por Solución Química (CSD) y el plating, que utilizan soluciones químicas. Estos procesos se distinguen de la deposición física, que transfiere material sin un cambio químico.

La distinción crítica entre los métodos de deposición química no son los químicos en sí, sino la fase del precursor —gas o líquido— utilizada para suministrarlos. Su elección entre ellos será una compensación entre la calidad de la película, la temperatura de deposición y la complejidad del proceso.

El Principio Fundamental: De Químico a Sólido

Todas las técnicas de deposición tienen como objetivo construir una capa de material capa por capa. La diferencia clave entre los métodos químicos y físicos radica en cómo llega y se forma ese material.

El "Químico" en la Deposición Química

La deposición química implica un proceso de dos pasos. Primero, se entrega un precursor químico, un compuesto que contiene los átomos que se desean depositar, a un sustrato. Segundo, se introduce energía (generalmente calor) para desencadenar una reacción química, haciendo que el precursor se descomponga y forme una nueva película delgada sólida en la superficie del sustrato.

Contraste con la Deposición Física de Vapor (PVD)

Para entender la deposición química, es útil contrastarla con su contraparte, la PVD. En la PVD, un material fuente es expulsado físicamente —por evaporación o bombardeo iónico (pulverización catódica)— y viaja a través de un vacío para recubrir el sustrato. No ocurre ninguna reacción química; es una transferencia directa del material fuente.

Categorías Principales de Deposición Química

Los procesos se entienden mejor agrupándolos según si el precursor se suministra como gas o como líquido.

Deposición en Fase Gaseosa: Deposición Química de Vapor (CVD)

La CVD es la categoría más prominente y versátil de deposición química. En este proceso, se introducen gases precursores volátiles en una cámara de reacción donde fluyen sobre un sustrato calentado. El calor proporciona la energía necesaria para que los gases reaccionen y/o se descompongan, dejando atrás una película sólida.

Las propiedades de la película final dependen en gran medida de las condiciones del proceso CVD.

Deposición en Fase Líquida: CSD y Plating

Estos métodos utilizan una solución química en lugar de un gas.

La Deposición por Solución Química (CSD) implica aplicar una solución precursora líquida a un sustrato (p. ej., mediante centrifugado o inmersión) y luego calentarla. El calor evapora el disolvente e inicia una reacción química para formar la película sólida deseada.

El Plating (específicamente el plating sin electricidad o electroless plating) utiliza un agente reductor químico dentro de una solución para depositar una película metálica sobre un sustrato sin una corriente eléctrica externa. Es una reacción química autocatalítica en un baño líquido.

Una Mirada Más Profunda a las Variaciones de CVD

Debido a que la CVD se utiliza ampliamente, se han desarrollado varias variaciones especializadas para controlar el entorno de deposición. La variable principal es la presión dentro de la cámara de reacción.

El Papel de la Presión

La presión determina cómo viajan e interactúan las moléculas de gas.

- CVD a Presión Atmosférica (APCVD): Se realiza a presión atmosférica normal. Este proceso es rápido y relativamente económico, pero puede resultar en una menor uniformidad de la película en comparación con los métodos basados en vacío.

- CVD a Baja Presión (LPCVD): Se realiza a presión reducida. Esto ralentiza la deposición pero mejora significativamente la uniformidad de la película y su capacidad para recubrir conformemente estructuras tridimensionales complejas.

- CVD a Ultra Alto Vacío (UHVCVD): Una versión extrema de LPCVD utilizada para crear películas epitaxiales altamente puras donde se requiere control a nivel atómico.

El Papel del Plasma: PECVD

Algunos sustratos, como los plásticos o los dispositivos con circuitos existentes, no pueden soportar las altas temperaturas requeridas para la CVD tradicional.

La CVD Mejorada por Plasma (PECVD) resuelve este problema. Utiliza un campo eléctrico para generar un plasma (un gas ionizado), que proporciona la energía para la reacción química. Esto permite depositar películas de alta calidad a temperaturas mucho más bajas.

Comprender las Compensaciones

Elegir un proceso de deposición química implica equilibrar factores en competencia. No existe un único método "mejor"; la elección ideal depende totalmente del objetivo.

Calidad de la Película vs. Velocidad de Deposición

A menudo existe una compensación directa entre calidad y velocidad. Los procesos a alta presión como APCVD son rápidos y adecuados para aplicaciones de alto rendimiento, pero la película puede ser menos uniforme. Los procesos a baja presión como LPCVD son lentos pero producen películas superiores y altamente conformes requeridas para la microelectrónica intrincada.

Restricciones de Temperatura y Daño al Sustrato

Las altas temperaturas pueden ser destructivas. Si bien la CVD térmica crea excelentes películas, no se puede utilizar en materiales sensibles a la temperatura. En estos casos, es necesario un proceso a menor temperatura como PECVD, aunque introduce la complejidad y el costo de los sistemas de generación de plasma.

Química del Precursor y Seguridad

La CVD se basa en precursores volátiles, que a menudo son gases altamente tóxicos, inflamables o corrosivos (p. ej., silano, fosfina). La gestión de estos materiales requiere una inversión significativa en protocolos de seguridad, infraestructura de manipulación de gases y tratamiento de gases de escape, lo que añade complejidad y costo a la operación.

Tomando la Decisión Correcta para su Objetivo

Los requisitos específicos de su aplicación dictarán el método de deposición más apropiado.

- Si su enfoque principal es la más alta calidad y uniformidad en superficies complejas: LPCVD es el estándar de la industria para la microfabricación y la electrónica avanzada.

- Si su enfoque principal es la deposición sobre sustratos sensibles a la temperatura: PECVD es la opción esencial para polímeros, electrónica orgánica o obleas post-procesadas.

- Si su enfoque principal es el recubrimiento de gran área de alto volumen y bajo costo: APCVD o CSD son excelentes para aplicaciones de área grande como células solares o recubrimientos protectores sobre vidrio.

- Si su enfoque principal es un recubrimiento metálico simple a baja temperatura: El plating electroless es un método rentable que no requiere equipos de vacío complejos.

En última instancia, seleccionar el proceso de deposición química correcto requiere una comprensión clara de su material, sustrato y objetivos de rendimiento.

Tabla Resumen:

| Proceso | Fase del Precursor | Características Clave | Aplicaciones Típicas |

|---|---|---|---|

| CVD (Deposición Química de Vapor) | Gas | Alta calidad de película, uniforme, alta temperatura | Microelectrónica, recubrimientos avanzados |

| LPCVD (CVD a Baja Presión) | Gas | Uniformidad superior, recubrimiento conformable | Fabricación de semiconductores |

| PECVD (CVD Mejorada por Plasma) | Gas | Menor temperatura, utiliza plasma | Sustratos sensibles a la temperatura |

| CSD (Deposición por Solución Química) | Líquido | Simple, rentable, área grande | Células solares, recubrimientos protectores |

| Plating (Electroless) | Líquido | Baja temperatura, sin corriente eléctrica | Recubrimientos metálicos sobre no conductores |

¿Listo para elegir el proceso de deposición adecuado para su aplicación?

La selección entre CVD, CSD y plating es fundamental para lograr las propiedades de película deseadas, ya sea que necesite alta uniformidad, procesamiento a baja temperatura o recubrimiento rentable de área grande. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para sus procesos de deposición.

Nuestra experiencia puede ayudarle a:

- Seleccionar el sistema adecuado para sus requisitos específicos de material y sustrato

- Optimizar los parámetros del proceso para lograr una calidad y rendimiento de película superiores

- Garantizar la seguridad y la eficiencia con equipos y consumibles fiables

Permita que nuestro equipo le guíe hacia la solución óptima. Contacte a KINTEK hoy mismo para discutir sus necesidades de laboratorio y descubrir cómo nuestro equipo especializado puede mejorar sus resultados de investigación y producción.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza