Los parámetros clave en la Deposición Química de Vapor (CVD) son las variables interdependientes que controlan todo el proceso, desde el transporte de gases hasta las reacciones químicas finales en un sustrato. Los más críticos son la temperatura del sustrato, la presión del reactor, los caudales y la composición del gas, y los productos químicos precursores específicos utilizados. Estos parámetros no son independientes; ajustar uno afectará invariablemente a los demás, influyendo en la calidad, el grosor y la estructura de la película final.

Comprender los parámetros de CVD no se trata de memorizar una lista, sino de dominar un conjunto de controles interconectados. La interacción entre la temperatura, la presión y la química del gas es lo que, en última instancia, dicta la calidad, la estructura y el rendimiento de la película depositada final.

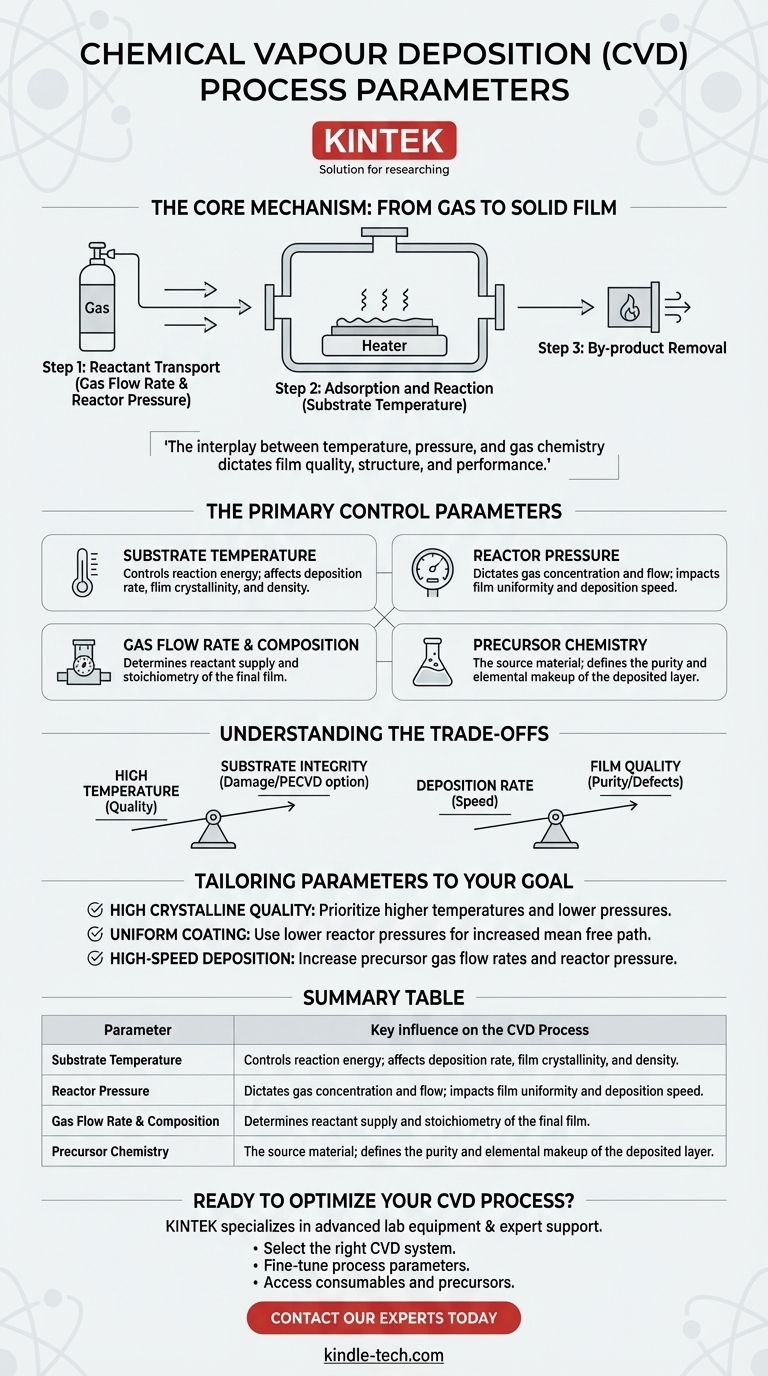

El mecanismo central: del gas a la película sólida

Para comprender cómo funcionan los parámetros, primero debe comprender los pasos fundamentales del proceso de CVD. Es una secuencia cuidadosamente orquestada donde los productos químicos gaseosos se transforman en una capa sólida sobre una superficie.

Paso 1: Transporte de reactivos

El proceso comienza introduciendo gases reactivos, conocidos como precursores, en una cámara de reacción. La velocidad de flujo de gas y la presión del reactor determinan cómo viajan estos precursores al sustrato.

Paso 2: Adsorción y reacción

Una vez que los gases precursores llegan al sustrato, se adsorben en su superficie. La temperatura del sustrato proporciona la energía necesaria para que estos precursores se descompongan o reaccionen con otros gases.

Esta reacción superficial es el corazón del CVD. Descompone las moléculas precursoras, dejando los elementos deseados como una película sólida y creando subproductos volátiles.

Paso 3: Eliminación de subproductos

Los subproductos gaseosos creados durante la reacción deben eliminarse eficientemente de la superficie del sustrato y bombearse fuera de la cámara. Este paso final es crucial para crear una película pura y no contaminada.

Los principales parámetros de control explicados

Cada parámetro es una palanca que puede accionar para influir en el resultado de la deposición. Dominarlos es clave para lograr resultados consistentes y de alta calidad.

Temperatura del sustrato

La temperatura es, posiblemente, el parámetro más crítico. Proporciona directamente la energía térmica necesaria para impulsar las reacciones superficiales.

Una temperatura más alta generalmente aumenta la tasa de deposición y puede mejorar la cristalinidad y la densidad de la película. Sin embargo, temperaturas excesivamente altas pueden provocar reacciones no deseadas en fase gaseosa o daños al propio sustrato.

Presión del reactor

La presión dentro de la cámara dicta la concentración de moléculas precursoras y el camino libre medio, la distancia promedio que recorre una molécula de gas antes de chocar con otra.

Las presiones más bajas (condiciones de vacío) aumentan el camino libre medio, lo que puede mejorar la uniformidad de la película, especialmente en superficies complejas y no planas. Las presiones más altas aumentan la concentración de reactivos cerca de la superficie, lo que a menudo conduce a una tasa de deposición más rápida pero a una calidad de película potencialmente menor.

Caudal y composición del gas

La velocidad a la que se introducen los gases precursores controla el suministro de material reactivo al sustrato. La proporción de diferentes gases también es crítica.

Los caudales más altos pueden aumentar la tasa de deposición hasta cierto punto, pero si son demasiado altos, pueden conducir a reacciones ineficientes ya que los precursores son arrastrados antes de que puedan reaccionar. La composición química de la mezcla de gases determina la estequiometría y la composición elemental de la película final.

Química precursora

La elección de los productos químicos precursores es un parámetro fundamental. Estas moléculas son el material de origen de la película.

Un precursor ideal es lo suficientemente volátil como para ser transportado como un gas, pero se descompone limpiamente a la temperatura deseada, dejando una película de alta pureza y subproductos no reactivos.

Comprender las compensaciones

Optimizar un proceso de CVD es siempre una cuestión de equilibrar factores contrapuestos. Rara vez existe una única configuración "mejor", solo la mejor configuración para un objetivo específico.

Alta temperatura vs. integridad del sustrato

Una de las principales limitaciones del CVD tradicional es su alta temperatura de funcionamiento (a menudo 850-1100 °C). Esto proporciona la energía para películas cristalinas de alta calidad.

Sin embargo, muchos materiales avanzados y componentes electrónicos no pueden soportar tanto calor. Esta compensación ha llevado al desarrollo del CVD asistido por plasma (PECVD), que utiliza un plasma para energizar el gas, lo que permite la deposición a temperaturas mucho más bajas.

Tasa de deposición vs. calidad de la película

A menudo existe una relación inversa entre la velocidad a la que se forma una película y su calidad final. Impulsar una tasa de deposición más alta aumentando la temperatura, la presión o el caudal puede introducir defectos, impurezas y una estructura cristalina deficiente en la película.

Por el contrario, lograr una película cristalina altamente pura, densa y bien ordenada a menudo requiere condiciones de crecimiento más lentas y controladas, lo que reduce el rendimiento.

Adaptar los parámetros a su objetivo

Los parámetros óptimos dependen completamente del resultado deseado. Utilice estos principios como guía inicial.

- Si su enfoque principal es la alta calidad cristalina: Priorice temperaturas de sustrato más altas y presiones más bajas para permitir un crecimiento lento y ordenado con una contaminación mínima en fase gaseosa.

- Si su enfoque principal es recubrir una forma compleja de manera uniforme: Utilice presiones de reactor más bajas para aumentar el camino libre medio de las moléculas de gas, asegurando que puedan llegar a todas las superficies.

- Si su enfoque principal es la deposición de alta velocidad (rendimiento): Aumente los caudales de gas precursor y la presión del reactor para maximizar la cantidad de reactivo que llega a la superficie del sustrato, aceptando una posible compensación en la perfección de la película.

En última instancia, dominar el CVD es un proceso de equilibrar estos parámetros para diseñar con precisión las propiedades del material que su aplicación exige.

Tabla resumen:

| Parámetro | Influencia clave en el proceso de CVD |

|---|---|

| Temperatura del sustrato | Controla la energía de reacción; afecta la tasa de deposición, la cristalinidad y la densidad de la película. |

| Presión del reactor | Dicta la concentración y el flujo de gas; impacta la uniformidad de la película y la velocidad de deposición. |

| Caudal y composición del gas | Determina el suministro de reactivos y la estequiometría de la película final. |

| Química precursora | El material de origen; define la pureza y la composición elemental de la capa depositada. |

¿Listo para optimizar su proceso de CVD?

Lograr el equilibrio perfecto de temperatura, presión y química de gases es clave para producir películas delgadas de alta calidad. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y el soporte experto que necesita para dominar sus aplicaciones de Deposición Química de Vapor.

Le ayudamos a:

- Seleccionar el sistema CVD adecuado para sus materiales y objetivos específicos.

- Ajustar los parámetros del proceso para una calidad de película y un rendimiento óptimos.

- Acceder a los consumibles y precursores necesarios para obtener resultados consistentes y de alta pureza.

Contacte a nuestros expertos hoy para discutir cómo podemos mejorar las capacidades de su laboratorio e impulsar su investigación.

Guía Visual

Productos relacionados

- Sistema de Equipo de Deposición Química de Vapor CVD Cámara Deslizante Horno de Tubo PECVD con Gasificador de Líquidos Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD