En esencia, la porcelana dental es una cerámica de alta resistencia compuesta principalmente de caolín, feldespato y cuarzo. Estos minerales naturales se refinan, se mezclan con precisión y se cuecen a altas temperaturas para crear un material que es a la vez increíblemente duradero y notablemente similar en apariencia al esmalte dental natural.

La porcelana dental no es una sustancia única, sino un compuesto cuidadosamente diseñado. Su éxito radica en equilibrar sus componentes principales: el caolín proporciona la base estructural, el cuarzo aporta resistencia y el feldespato crea la matriz vítrea que le confiere una translucidez similar a la vida real.

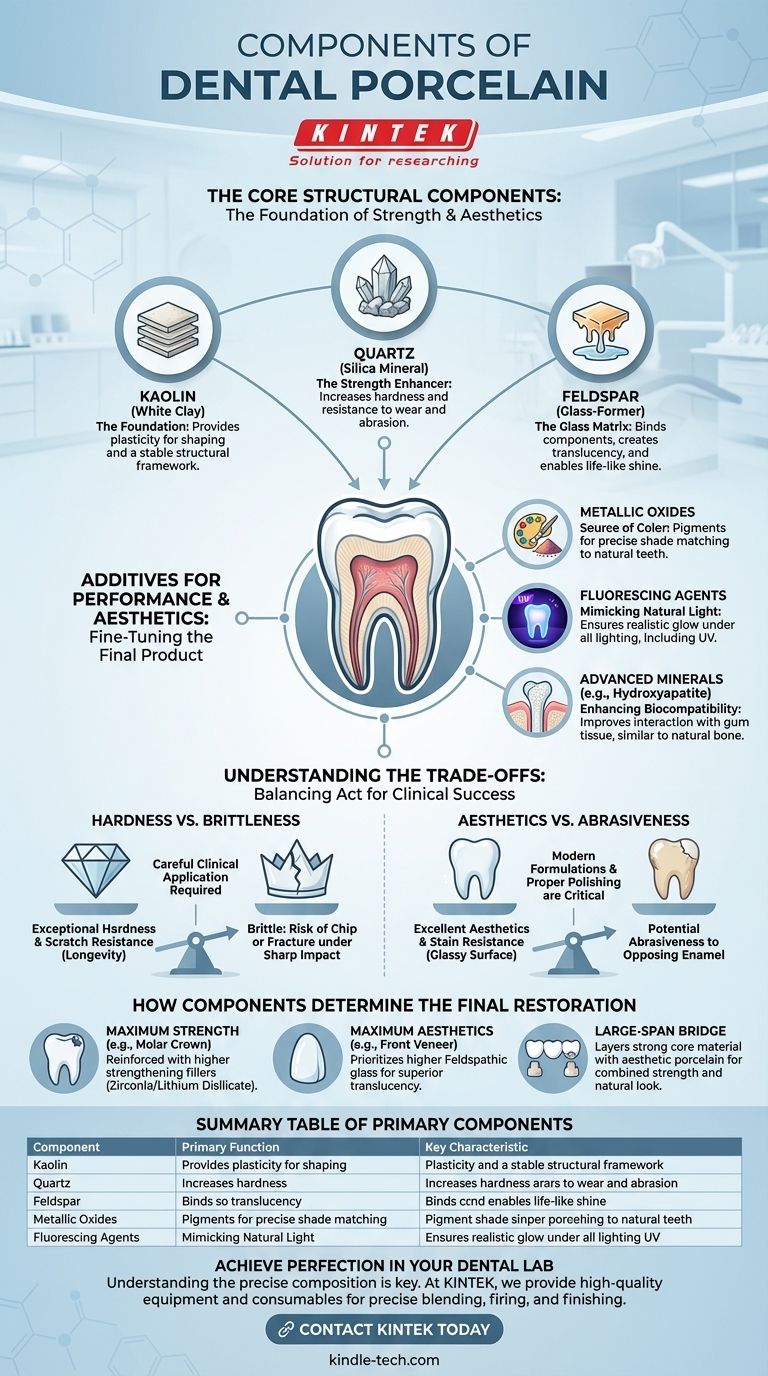

Los componentes estructurales principales

Las características primarias de cualquier porcelana dental están determinadas por la proporción de sus tres ingredientes principales. Cada uno cumple una función distinta y crítica en el producto final.

Caolín: La base

El caolín es una arcilla fina y de color blanco puro. Proporciona la plasticidad esencial necesaria para dar forma a la restauración antes de su cocción.

Durante el calentamiento, proporciona un marco estable, o matriz, que mantiene los otros componentes en su lugar a medida que se fusionan.

Cuarzo (sílice): El potenciador de la resistencia

El cuarzo es un mineral extremadamente duro que actúa como un relleno fortificante dentro de la mezcla de porcelana.

Su función principal es aumentar la dureza y la resistencia del material al desgaste y la abrasión, asegurando que la restauración pueda soportar las fuerzas de la masticación.

Feldespato: La matriz formadora de vidrio

El feldespato es la clave del éxito estético de la porcelana. Cuando se cuece a altas temperaturas, se funde para formar un vidrio.

Esta matriz vítrea fluye alrededor y une las partículas de caolín y cuarzo. Fundamentalmente, también proporciona la translucidez y el brillo que permiten que una restauración de porcelana imite el esmalte dental natural.

Aditivos para rendimiento y estética

Más allá de los tres componentes principales, los fabricantes añaden pequeñas cantidades de otras sustancias para ajustar las propiedades finales de la porcelana, desde el color hasta la biocompatibilidad.

Óxidos metálicos: La fuente del color

El tono preciso de una restauración dental se logra añadiendo cantidades minúsculas de varios óxidos metálicos.

Se utilizan óxidos de hierro, titanio o manganeso, entre otros, como pigmentos para que la restauración coincida con el tono específico de los dientes circundantes del paciente.

Agentes fluorescentes: Imitando la luz natural

Los dientes naturales tienen una propiedad llamada fluorescencia, lo que significa que brillan ligeramente bajo la luz ultravioleta.

Para replicar este sutil efecto, a menudo se añaden minerales fluorescentes especiales. Esto asegura que la restauración se vea natural bajo todas las condiciones de iluminación, desde la luz solar hasta una luz negra.

Minerales avanzados: Mejora de la biocompatibilidad

Algunas cerámicas dentales modernas incorporan minerales como la hidroxiapatita (HA).

Dado que la HA es el componente mineral principal del hueso y los dientes naturales, su inclusión puede mejorar la biocompatibilidad del material y cómo interactúa con el tejido gingival circundante.

Entendiendo las compensaciones

Ningún material es perfecto, y la formulación de la porcelana dental implica equilibrar propiedades contrapuestas para lograr el resultado clínico deseado.

Dureza vs. Fragilidad

La porcelana dental es excepcionalmente dura, lo que la hace altamente resistente a los arañazos y al desgaste. Esta es una ventaja significativa para la longevidad.

Sin embargo, esta dureza también la hace frágil. Un impacto agudo y concentrado puede hacer que se astille o fracture, un riesgo que debe gestionarse en su aplicación clínica.

Estética vs. Abrasividad

La superficie vítrea de la porcelana es responsable de su excelente estética y resistencia a las manchas.

En el pasado, algunas formulaciones podían ser abrasivas para los dientes naturales opuestos. Las porcelanas feldespáticas modernas son significativamente más amables con el esmalte opuesto, pero un pulido adecuado por parte del técnico dental sigue siendo fundamental.

Cómo los componentes determinan la restauración final

La mezcla específica de estos componentes se ajusta en función del propósito de la restauración.

- Si el objetivo principal es la máxima resistencia (por ejemplo, para una corona molar): La formulación se reforzará con un mayor porcentaje de rellenos fortificantes, como la zirconia o el disilicato de litio, junto con los componentes tradicionales.

- Si el objetivo principal es la estética (por ejemplo, para una carilla de un diente frontal): La mezcla priorizará una mayor concentración de vidrio feldespático para lograr una translucidez superior y una coincidencia de color precisa.

- Si el objetivo principal es un puente de gran extensión: Se utiliza un material de núcleo fuerte y resistente a las fracturas, que luego se recubre con porcelana más estética para combinar la resistencia mecánica con un aspecto natural.

Al comprender sus ingredientes principales, se puede ver cómo la porcelana dental está diseñada con precisión para cumplir con los exigentes requisitos de resistencia, belleza y biocompatibilidad.

Tabla resumen:

| Componente | Función principal | Característica clave |

|---|---|---|

| Caolín | Proporciona base estructural y plasticidad | Arcilla blanca para dar forma |

| Cuarzo | Mejora la dureza y la resistencia al desgaste | Relleno fortificante |

| Feldespato | Crea matriz vítrea para la translucidez | Proporciona brillo estético |

| Óxidos metálicos | Añade color para la coincidencia de tonos | Pigmentos para la estética |

| Agentes fluorescentes | Imita el brillo natural del diente bajo luz UV | Mejora el realismo |

Logre la perfección en su laboratorio dental

Comprender la composición precisa de la porcelana dental es el primer paso para crear restauraciones impecables y duraderas. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles de alta calidad en los que confían los técnicos y laboratorios dentales para mezclar, cocer y terminar con precisión estos materiales avanzados.

Ya sea que esté fabricando coronas duraderas o carillas estéticas, nuestros productos respaldan todo el proceso, asegurando resultados consistentes y resultados superiores para el paciente.

Contacte a KINTEK hoy mismo para discutir cómo nuestras soluciones pueden mejorar la resistencia, la belleza y la eficiencia de su trabajo de laboratorio dental.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

La gente también pregunta

- ¿Cuáles son las coronas de aspecto más natural para los dientes? Consiga una sonrisa perfecta y realista

- ¿Cuáles son los materiales utilizados en la cerámica dental? Elegir el material adecuado para resistencia y estética

- ¿Se puede reparar la porcelana de alta fusión sin distorsión? Sí, con los materiales y técnicas de baja fusión adecuados.

- ¿Cuál es el tiempo de sinterización de la zirconia? Una guía para una cocción precisa para resultados óptimos

- ¿Qué es la zirconia presinterizada? La clave para fresar restauraciones dentales fuertes y precisas

- ¿Qué tan fuertes son los implantes cerámicos? Descubra el poder del circonio para una sonrisa sin metales

- ¿Cuáles son los fallos de las coronas de cerámica? Comprensión de los riesgos de fractura, astillado y desgaste

- ¿Qué es más barato, una corona de porcelana o una de cerámica? Una guía práctica sobre los costos y materiales de las coronas dentales