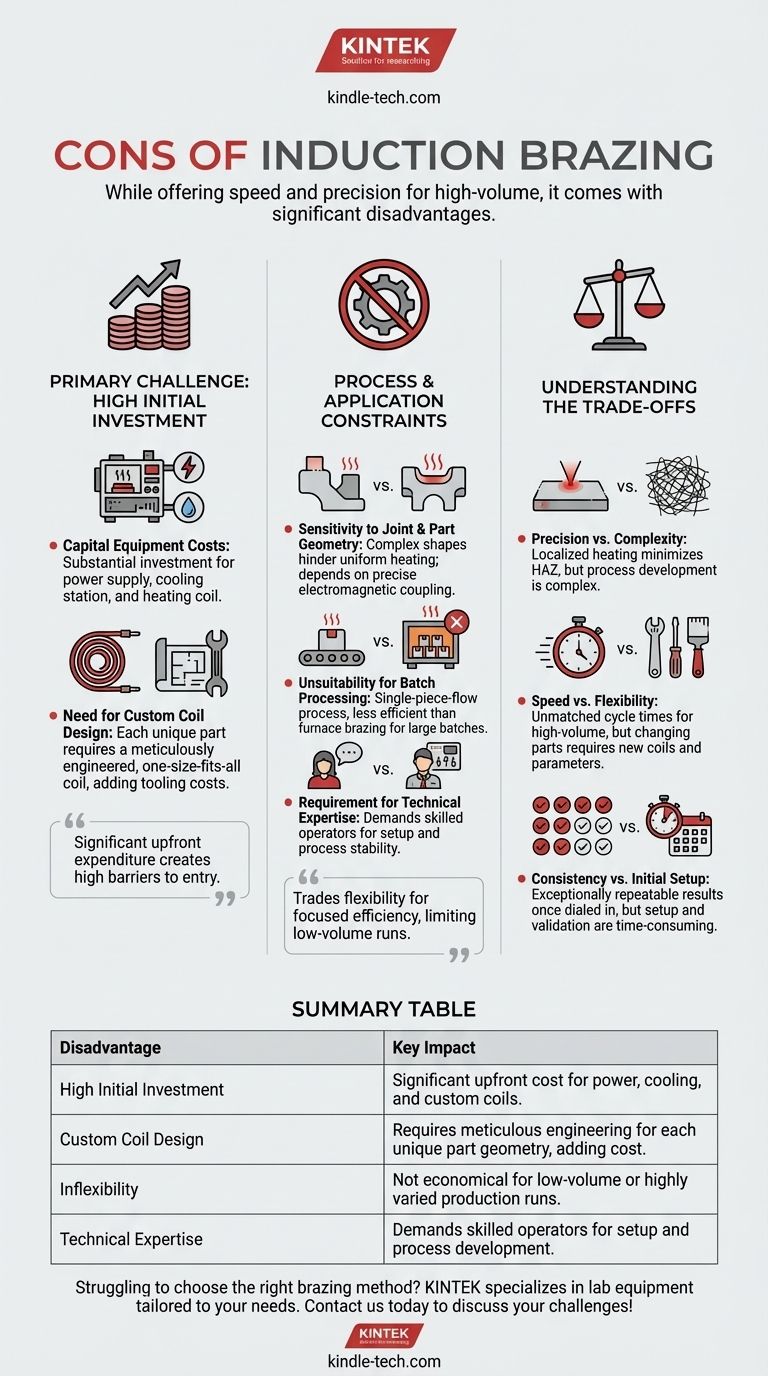

Las principales desventajas de la soldadura fuerte por inducción son su alto costo inicial del equipo, la necesidad de bobinas diseñadas a medida para cada geometría de unión específica y su relativa inflexibilidad para tiradas de producción de bajo volumen o muy variadas. A diferencia de los métodos que calientan todo el conjunto, la inducción requiere una ingeniería inicial significativa para perfeccionar el proceso para una tarea única y repetible.

Si bien la soldadura fuerte por inducción ofrece una velocidad y precisión inigualables para la fabricación de alto volumen, sus desventajas principales se derivan de esta misma especialización. El proceso sacrifica la amplia flexibilidad de otros métodos en favor de una eficiencia enfocada, creando altas barreras de entrada en términos de costo y configuración técnica.

El principal desafío: alta inversión inicial

La barrera más significativa para adoptar la soldadura fuerte por inducción es el gasto de capital inicial. Este costo no es solo para una pieza de equipo, sino para un sistema integrado completo.

Costos de equipo de capital

Un sistema de calentamiento por inducción consta de una fuente de alimentación, una estación de refrigeración por agua y la bobina o inductor de calentamiento. Los sistemas confiables y de alta calidad representan una inversión sustancial, a menudo superando con creces el costo de una simple configuración de soplete o horno.

La necesidad de un diseño de bobina personalizado

La bobina de inducción es el componente más crítico, ya que entrega la energía a la pieza de trabajo. No es una herramienta de talla única. Cada configuración de pieza y unión requiere una bobina meticulosamente diseñada para garantizar un calentamiento preciso y uniforme, lo que añade importantes costos de ingeniería y utillaje para cada nueva aplicación.

Restricciones de proceso y aplicación

Más allá de la inversión financiera, la soldadura fuerte por inducción tiene limitaciones de proceso inherentes que la hacen inadecuada para ciertas aplicaciones.

Sensibilidad a la geometría de la unión y de la pieza

El éxito de la soldadura fuerte por inducción depende completamente del acoplamiento electromagnético entre la bobina y la pieza. Las geometrías complejas pueden crear desafíos para calentar uniformemente el área de la unión, lo que podría provocar un flujo incompleto del metal de aporte o un sobrecalentamiento localizado.

Inadecuación para el procesamiento por lotes

La inducción es típicamente un proceso de flujo de pieza única. Aunque es extremadamente rápido por pieza, no puede igualar la eficiencia de la soldadura fuerte en horno para procesar grandes lotes de ensamblajes simultáneamente. Esto la hace menos económica para trabajos con una alta mezcla de piezas diferentes en pequeñas cantidades.

Requisito de experiencia técnica

Desarrollar un proceso de soldadura fuerte por inducción estable y repetible requiere un mayor nivel de habilidad técnica que los métodos manuales. Los operadores e ingenieros deben comprender la configuración de potencia, la frecuencia, los tiempos de calentamiento y el diseño de la bobina para lograr uniones consistentes y de alta calidad.

Comprender las compensaciones: inducción frente a otros métodos

Elegir la soldadura fuerte por inducción significa aceptar un conjunto específico de compromisos. Comprender estas compensaciones es clave para tomar una decisión informada.

Calentamiento de precisión frente a minimización del estrés en los componentes

Una ventaja clave de la inducción es su calentamiento localizado, que crea una zona afectada por el calor (ZAC) muy pequeña. Esto minimiza el riesgo de recocido o distorsión del resto del componente, un inconveniente común de la soldadura fuerte en horno donde se calienta todo el conjunto. Sin embargo, esta precisión tiene el costo de la complejidad del desarrollo del proceso.

Velocidad frente a flexibilidad

Para una línea de producción dedicada y de alto volumen, los tiempos de ciclo de la inducción (a menudo solo unos pocos segundos) son inigualables. Sin embargo, esta velocidad está directamente ligada a su inflexibilidad. Cambiar a una pieza diferente requiere nuevas bobinas y parámetros de proceso, mientras que un operador calificado con un soplete puede cambiar entre diferentes trabajos con facilidad.

Consistencia frente a configuración inicial

Una vez ajustado, un proceso de inducción ofrece resultados excepcionalmente consistentes y repetibles, reduciendo el error del operador. Esta confiabilidad se gana a través de una fase de configuración y validación rigurosa y, a menudo, lenta, que no se requiere para los métodos de soldadura fuerte más manuales.

Tomar la decisión correcta para su aplicación

Para determinar si la soldadura fuerte por inducción es apropiada, debe alinear sus características con sus objetivos de producción principales.

- Si su enfoque principal es la producción repetible de alto volumen: La velocidad y consistencia de la soldadura fuerte por inducción probablemente proporcionarán un fuerte retorno de la alta inversión inicial.

- Si su enfoque principal son las tiradas de bajo volumen o una amplia variedad de piezas: El alto costo de las herramientas personalizadas y la configuración para cada pieza hace que la soldadura fuerte con soplete u horno sea una opción más práctica y rentable.

- Si su enfoque principal es la integridad metalúrgica y la minimización de la distorsión por calor: El calentamiento preciso y localizado de la inducción ofrece una ventaja significativa sobre los métodos que calientan todo el conjunto.

En última instancia, seleccionar el método de soldadura fuerte correcto requiere una comprensión clara de dónde está dispuesto a aceptar complejidad a cambio de rendimiento.

Tabla de resumen:

| Desventaja | Impacto clave |

|---|---|

| Alta inversión inicial | Costo inicial significativo para la fuente de alimentación, refrigeración y bobinas personalizadas. |

| Diseño de bobina personalizado | Requiere ingeniería meticulosa para cada geometría de pieza única, lo que aumenta el costo. |

| Inflexibilidad | No es económico para tiradas de producción de bajo volumen o muy variadas. |

| Experiencia técnica | Exige operadores calificados para la configuración y el desarrollo del proceso. |

¿Tiene dificultades para elegir el método de soldadura fuerte adecuado para las necesidades de producción de su laboratorio?

Las desventajas de la soldadura fuerte por inducción, como los altos costos y la inflexibilidad, resaltan la importancia de seleccionar el equipo adecuado para su aplicación específica. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles adaptados a sus requisitos únicos. Ya sea que se centre en la consistencia de alto volumen o en la flexibilidad de bajo volumen, nuestros expertos pueden ayudarlo a encontrar la solución perfecta para maximizar la eficiencia y el retorno de la inversión.

¡Contáctenos hoy a través de nuestro [#ContactForm] para analizar cómo podemos apoyar los desafíos de soldadura fuerte y procesamiento térmico de su laboratorio!

Guía Visual

Productos relacionados

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Máquina de moldeo por inyección pequeña para uso en laboratorio

La gente también pregunta

- ¿Cómo funciona el autoclave de laboratorio? Logre una esterilización completa con vapor a alta presión

- ¿Necesita esterilizar cristalería en autoclave? Una guía sobre esterilización vs. limpieza

- ¿Por qué es importante autoclavar los reactivos preparados antes de usarlos? Garantice la esterilidad y resultados fiables

- ¿Cuáles son las ventajas de la esterilización por autoclave en los hospitales? Logre una esterilización inigualable para la seguridad del paciente

- ¿Cuál es el uso del autoclave en medicina? El papel fundamental de la esterilización en la seguridad del paciente