En esencia, los principales defectos de la sinterización son fallas microestructurales que comprometen la integridad de la pieza final, como la porosidad residual, el crecimiento incontrolado del grano y las imprecisiones dimensionales como la deformación. Estos problemas surgen de la incapacidad de controlar con precisión el proceso de unión por difusión que es el corazón de la sinterización, donde las partículas de polvo individuales se fusionan en una masa sólida.

Si bien la sinterización es un método potente para crear componentes densos a partir de materiales con altos puntos de fusión, su desafío fundamental radica en gestionar el delicado equilibrio de calor, tiempo y presión. Las desviaciones no solo conducen a defectos materiales, sino que también exponen el proceso a riesgos financieros y regulatorios significativos.

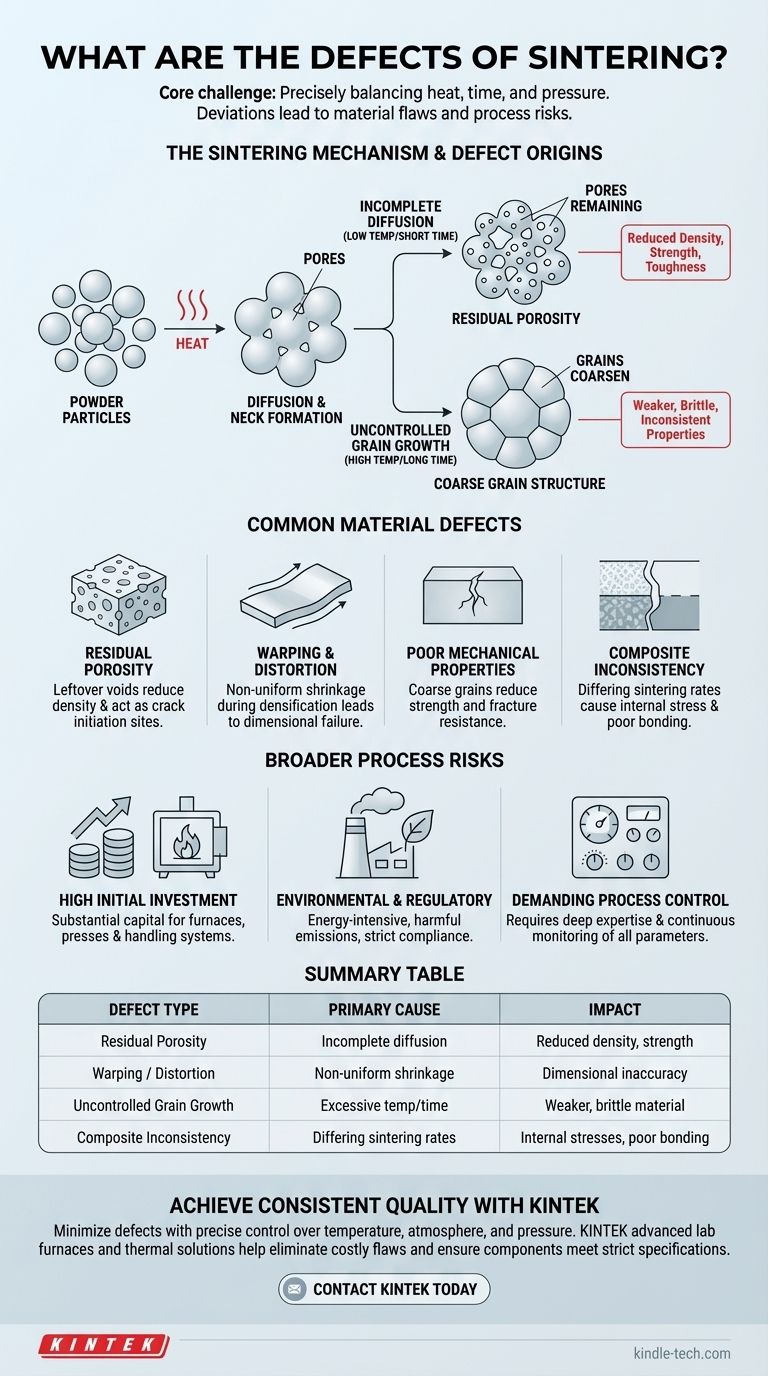

La fuente de los defectos: el mecanismo de sinterización

Para entender los defectos, primero debemos entender el proceso. La sinterización transforma un "cuerpo verde" de polvo, poco compactado, en un objeto sólido y denso.

Del polvo al estado sólido

El proceso comienza calentando el material en polvo a una temperatura por debajo de su punto de fusión. A estas altas temperaturas, los átomos en los puntos de contacto entre las partículas de polvo comienzan a difundirse, creando y agrandando "cuellos" que unen las partículas.

A medida que esta difusión continúa, los centros de las partículas se acercan, eliminando sistemáticamente los espacios vacíos (poros) entre ellas. Esto es lo que aumenta la densidad y la resistencia de la pieza.

Donde las cosas salen mal: difusión incompleta

Los defectos a menudo se originan cuando este proceso de difusión es incompleto o no uniforme. Si la temperatura es demasiado baja o el tiempo es demasiado corto, los cuellos entre las partículas no se formarán completamente y los poros quedarán atrapados dentro del material.

El problema del crecimiento incontrolado del grano

Por el contrario, si la temperatura es demasiado alta o se mantiene durante demasiado tiempo, los granos del material pueden crecer excesivamente. Si bien esto puede eliminar los poros, a menudo conduce a un producto final más débil y quebradizo con propiedades mecánicas inconsistentes.

Defectos materiales comunes en piezas sinterizadas

Los desafíos en el control del mecanismo de sinterización se manifiestan como defectos específicos y medibles en el componente final.

Porosidad residual

Este es el defecto más común. Los poros son huecos sobrantes que no fueron eliminados durante la densificación. Una alta porosidad reduce la densidad, la resistencia y la tenacidad del material, y puede actuar como sitios de iniciación de grietas bajo tensión.

Deformación e imprecisión dimensional

La sinterización casi siempre implica contracción a medida que se eliminan los poros. Si esta contracción no es perfectamente uniforme en toda la pieza, debido a un calentamiento desigual o un empaquetamiento inconsistente del polvo, el componente puede deformarse, distorsionarse o no cumplir con las tolerancias dimensionales críticas.

Propiedades mecánicas deficientes

Incluso en una pieza completamente densa, pueden existir defectos a nivel microestructural. El crecimiento incontrolado del grano conduce a una estructura de grano grueso, lo que típicamente reduce la resistencia del material y la resistencia a la fractura en comparación con un equivalente de grano fino.

Complejidad con materiales compuestos

Al sinterizar múltiples materiales juntos (compuestos), el proceso se vuelve significativamente más complejo. Diferentes materiales tienen diferentes temperaturas de sinterización y tasas de difusión, lo que dificulta lograr una estructura uniforme y bien unida sin introducir tensiones internas o reacciones químicas no deseadas.

Comprender los riesgos más amplios del proceso

Más allá de los defectos materiales, la sinterización conlleva importantes riesgos operativos y financieros que deben considerarse.

Alta inversión inicial

El equipo requerido para la sinterización (hornos de alta temperatura, prensas de alta presión y sistemas de manipulación de polvo) representa una inversión de capital sustancial. Para productos de bajo volumen, esta alta barrera de entrada puede hacer que el proceso sea económicamente inviable.

Obstáculos ambientales y regulatorios

La sinterización es un proceso que consume mucha energía. Además, la fase de calentamiento inicial a menudo implica la quema de aglutinantes orgánicos utilizados para dar forma al cuerpo verde, lo que puede liberar emisiones nocivas. Esto somete las operaciones a estrictas regulaciones ambientales que pueden afectar las tasas de producción y aumentar los costos de cumplimiento.

Control exigente del proceso

La sinterización no es un proceso simple de "configurar y olvidar". Lograr resultados consistentes y de alta calidad requiere una profunda experiencia y un control estricto y continuo sobre parámetros clave como los perfiles de temperatura, la presión, la atmósfera y las características iniciales del polvo (tamaño y forma de las partículas).

Tomar la decisión correcta para su objetivo

Evaluar la sinterización requiere sopesar sus capacidades únicas frente a sus desafíos inherentes. Su objetivo principal debe guiar su decisión.

- Si su objetivo principal es lograr la máxima densidad y resistencia: Debe invertir en un control preciso del proceso para minimizar la porosidad y gestionar el tamaño del grano, ya que estas son las mayores amenazas para la integridad mecánica.

- Si su objetivo principal es producir piezas complejas, casi de forma neta: Su principal desafío será gestionar la contracción no uniforme, lo que requerirá un diseño cuidadoso de las herramientas y, potencialmente, el modelado del proceso para evitar la deformación.

- Si su objetivo principal es la producción sensible al costo o de bajo volumen: Debe evaluar seriamente el alto costo de capital del equipo de sinterización frente a métodos de fabricación alternativos.

Comprender estos posibles defectos y riesgos del proceso es el primer paso crítico para aprovechar con éxito las capacidades únicas de la sinterización.

Tabla resumen:

| Tipo de defecto | Causa principal | Impacto en la pieza final |

|---|---|---|

| Porosidad residual | Difusión incompleta (baja temperatura/poco tiempo) | Reducción de densidad, resistencia y tenacidad |

| Deformación / Distorsión | Contracción no uniforme durante la densificación | Imprecisión dimensional, incumplimiento de tolerancias |

| Crecimiento incontrolado del grano | Temperatura o tiempo excesivos | Material más débil y quebradizo con propiedades inconsistentes |

| Inconsistencia del compuesto | Diferentes tasas de sinterización de los materiales | Tensiones internas, mala unión, reacciones químicas |

Logre piezas sinterizadas consistentes y de alta calidad con KINTEK.

Minimizar defectos como la porosidad y la deformación requiere un control preciso de la temperatura, la atmósfera y la presión. KINTEK se especializa en hornos de laboratorio avanzados y soluciones de procesamiento térmico diseñadas para los exigentes requisitos de la sinterización. Nuestro equipo le ayuda a eliminar fallas costosas, mejorar las propiedades del material y garantizar que sus componentes cumplan con especificaciones estrictas.

Deje que nuestros expertos le ayuden a optimizar su proceso de sinterización. Contacte a KINTEK hoy para discutir las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

La gente también pregunta

- ¿Cuáles son los factores que influyen en la contracción durante la sinterización? Controle los cambios dimensionales para piezas de precisión

- ¿Por qué la sinterización es más fácil en presencia de una fase líquida? Desbloquee una densificación más rápida y a menor temperatura

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Por qué es necesario un entorno de alto vacío en los equipos de sinterización para aleaciones de TiAl? Garantiza la unión de metales de alta pureza

- ¿Qué es la reacción de sinterización? Transformar polvos en sólidos densos sin fundirlos