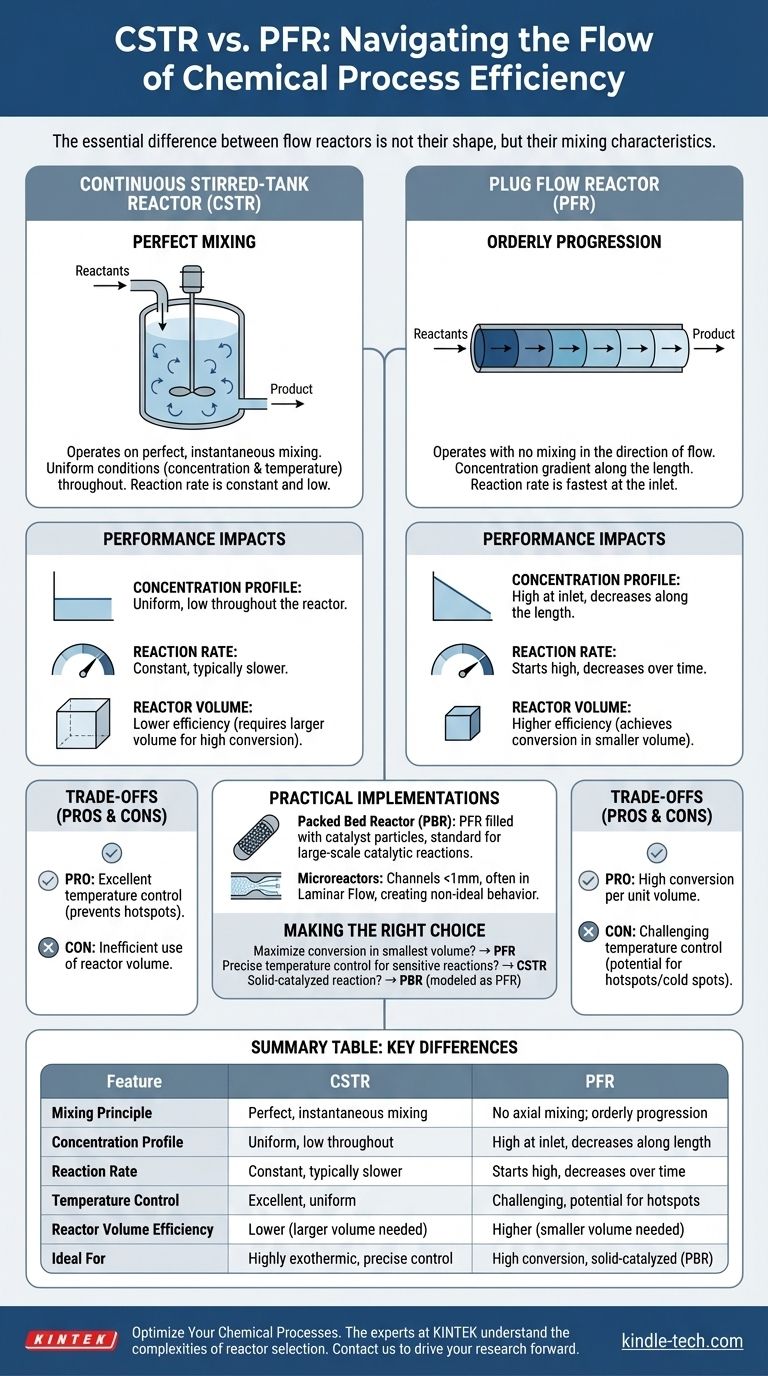

En esencia, existen dos tipos ideales fundamentales de reactores de flujo utilizados en ingeniería química: el Reactor de Tanque Agitado Continuo (CSTR) y el Reactor de Flujo en Pistón (PFR). El CSTR opera bajo el principio de mezcla perfecta, lo que resulta en condiciones uniformes en todo el reactor, mientras que el PFR opera sin mezcla en la dirección del flujo, creando un gradiente de propiedades a lo largo de su longitud. Casi todos los reactores de flujo prácticos están diseñados para aproximarse a uno de estos dos comportamientos ideales.

La diferencia esencial entre los reactores de flujo no es su forma, sino sus características de mezcla. Su elección entre un sistema perfectamente mezclado (CSTR) y un sistema no mezclado y progresivo (PFR) dictará fundamentalmente la eficiencia, el control y el resultado final de su proceso.

Los Dos Modelos Fundamentales de Flujo

Para comprender cualquier reactor del mundo real, primero debe comprender los dos modelos ideales en los que se basan. Estos modelos definen los límites de cómo se pueden procesar los reactivos en un sistema continuo.

El Reactor de Tanque Agitado Continuo (CSTR): Mezcla Perfecta

Un CSTR es un modelo idealizado de un reactor donde ocurre una mezcla perfecta e instantánea. Imagine una olla grande de sopa donde se agregan constantemente nuevos ingredientes y se retira constantemente sopa, mientras un potente agitador mantiene toda la olla perfectamente uniforme en todo momento.

La suposición clave es que la concentración y la temperatura del material que sale del reactor son idénticas a las condiciones en cada punto dentro del reactor. Esto significa que las reacciones ocurren a una concentración de reactivo constante y, por lo general, baja.

El Reactor de Flujo en Pistón (PFR): Progresión Ordenada

Un PFR, a menudo visualizado como un tubo largo, modela un reactor donde el fluido fluye como una serie de "pistones" discretos. Cada pistón está perfectamente mezclado dentro de sí mismo (radialmente), pero no hay absolutamente ninguna mezcla con el pistón que tiene delante o detrás (axialmente).

Esto es como una línea de montaje. Cada pistón de reactivo entra en el reactor y se mueve a lo largo de su longitud, con la reacción progresando con el tiempo. En consecuencia, la concentración de reactivo es alta en la entrada y disminuye continuamente a lo largo de la longitud del reactor.

Cómo el Tipo de Reactor Dicta el Rendimiento

La diferencia en la mezcla impacta directamente en las velocidades de reacción, el tamaño del reactor y la gestión de la temperatura, que son los indicadores de rendimiento críticos para un proceso químico.

Perfiles de Concentración y Velocidades de Reacción

Para la mayoría de las reacciones, la velocidad es más rápida cuando las concentraciones de reactivos son más altas.

En un PFR, la reacción comienza a una velocidad alta en la entrada donde la concentración es alta y disminuye a medida que los reactivos se consumen a lo largo del tubo. Aprovecha al máximo la alta concentración inicial.

En un CSTR, la alimentación fresca se mezcla inmediatamente con todo el volumen del reactor, y la concentración cae instantáneamente a la concentración de salida final y baja. Por lo tanto, la reacción completa tiene lugar a la velocidad más lenta.

Conversión y Volumen del Reactor

Esta diferencia en la velocidad de reacción tiene un impacto masivo en la eficiencia. Para lograr la misma cantidad de conversión química para la mayoría de las reacciones estándar, un PFR casi siempre requiere un volumen de reactor más pequeño que un CSTR.

La velocidad de reacción baja y uniforme del CSTR significa que necesita un volumen mucho mayor para dar a las moléculas suficiente tiempo para reaccionar en la medida deseada. Esta es una de las distinciones prácticas más significativas entre los dos tipos.

Implementaciones Prácticas: PBR y Microrreactores

En la industria, estos modelos ideales se adaptan a diseños prácticos.

Un Reactor de Lecho Empaquetado (PBR) es un PFR lleno de partículas de catalizador sólido. Es el caballo de batalla para reacciones catalíticas en fase gaseosa a gran escala, como la síntesis de amoníaco o el refinado de petróleo, y su comportamiento se modela como un PFR.

Los microrreactores, con canales más pequeños que un milímetro, a menudo operan en un Régimen de Flujo Laminar. Aunque siguen siendo tubulares, la falta de turbulencia significa que la mezcla no es perfecta a través del canal, creando otro tipo de comportamiento no ideal que debe gestionarse.

Comprendiendo las Ventajas y Desventajas

Elegir un reactor no se trata de encontrar el "mejor", sino de equilibrar prioridades de ingeniería contrapuestas. Ningún modelo es universalmente superior.

CSTR: Excelente Control vs. Menor Eficiencia

La principal ventaja de un CSTR es su excelente control de temperatura. El gran volumen bien mezclado actúa como un disipador de calor, absorbiendo o disipando fácilmente el calor de la reacción. Esto lo hace ideal para reacciones altamente exotérmicas donde prevenir "puntos calientes" es una preocupación crítica de seguridad.

Su principal inconveniente es el uso ineficiente del volumen del reactor. Para lograr una conversión muy alta (por ejemplo, >99%), el volumen requerido de un CSTR puede volverse imprácticamente grande.

PFR: Alta Eficiencia vs. Gradientes Térmicos

La fuerza de un PFR es su alta conversión por unidad de volumen, lo que lo hace altamente eficiente y rentable para muchos procesos.

Su debilidad es el potencial de control deficiente de la temperatura. Las reacciones exotérmicas fuertes pueden crear puntos calientes peligrosos a lo largo de la longitud del reactor, mientras que las reacciones endotérmicas pueden crear puntos fríos que detienen la reacción. Gestionar estos gradientes térmicos es un desafío de ingeniería significativo.

Configuraciones en Serie: Lo Mejor de Ambos Mundos

En la práctica, los ingenieros a menudo combinan reactores. Por ejemplo, un proceso podría comenzar con un CSTR para manejar la mayor parte de una reacción altamente exotérmica bajo un control de temperatura estricto, seguido de un PFR para lograr eficientemente una alta conversión final.

Tomando la Decisión Correcta para Su Proceso

Su decisión debe estar impulsada por la química específica y los objetivos operativos de su proyecto.

- Si su objetivo principal es maximizar la conversión en el volumen más pequeño: Un PFR es generalmente la opción más eficiente para la mayoría de las reacciones de orden positivo.

- Si su objetivo principal es un control preciso de la temperatura para una reacción sensible: El perfil de temperatura uniforme de un CSTR proporciona una estabilidad y seguridad superiores.

- Si su objetivo principal es una reacción catalizada por sólidos: Un Reactor de Lecho Empaquetado (PBR), que se modela como un PFR, es la implementación estándar de la industria.

- Si su objetivo principal es optimizar la selectividad en una red de reacción compleja: La elección es matizada; una baja concentración de reactivo en un CSTR puede favorecer un producto intermedio, mientras que un PFR podría ser mejor para otros, a menudo requiriendo un modelado detallado.

En última instancia, seleccionar el reactor adecuado se trata de alinear las características físicas de flujo y mezcla del hardware con la cinética química de su reacción.

Tabla Resumen:

| Característica | Reactor de Tanque Agitado Continuo (CSTR) | Reactor de Flujo en Pistón (PFR) |

|---|---|---|

| Principio de Mezcla | Mezcla perfecta e instantánea | Sin mezcla axial; progresión ordenada |

| Perfil de Concentración | Uniforme, bajo en todo el reactor | Alto en la entrada, disminuye a lo largo de la longitud |

| Velocidad de Reacción | Constante, típicamente más lenta | Comienza alta, disminuye con el tiempo |

| Control de Temperatura | Excelente, temperatura uniforme | Desafiante, potencial de puntos calientes/fríos |

| Eficiencia del Volumen del Reactor | Menor (requiere mayor volumen para alta conversión) | Mayor (logra la conversión en menor volumen) |

| Ideal Para | Reacciones altamente exotérmicas, control preciso de la temperatura | Alta eficiencia de conversión, reacciones catalizadas por sólidos (PBR) |

Optimice Sus Procesos Químicos con la Tecnología de Reactor Adecuada

Elegir entre un CSTR y un PFR es una decisión crítica que impacta directamente la eficiencia, seguridad y rendimiento del producto final de su proceso. Los expertos de KINTEK comprenden estas complejidades. Nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad, incluidos sistemas de reactores, para ayudarle a lograr un control preciso y la máxima producción para sus reacciones químicas específicas.

Ya sea que esté desarrollando un nuevo proceso o ampliando la producción, nuestro equipo puede ayudarle a seleccionar la configuración de reactor ideal. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio e impulsar su investigación.

Contacte a KINTEK para una consulta

Guía Visual

Productos relacionados

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Por qué son necesarios los recipientes de reacción sellados de laboratorio en la síntesis hidrotermal de zeolitas? Asegurar la pureza y el rendimiento

- ¿Por qué los autoclaves de alta presión son esenciales para preparar agentes de curado de poliamida de base biológica a partir de ácido dímero?

- ¿Cuál es el propósito de usar gas argón de alta pureza en un reactor de alta presión? Asegurar datos precisos de pruebas de corrosión

- ¿Cómo demuestra su valor un reactor de alta presión en el envejecimiento acelerado? Predicción rápida de la durabilidad del catalizador

- ¿Qué papel juega un autoclave en la simulación de las condiciones de un REAP? Validación avanzada de materiales para la seguridad nuclear