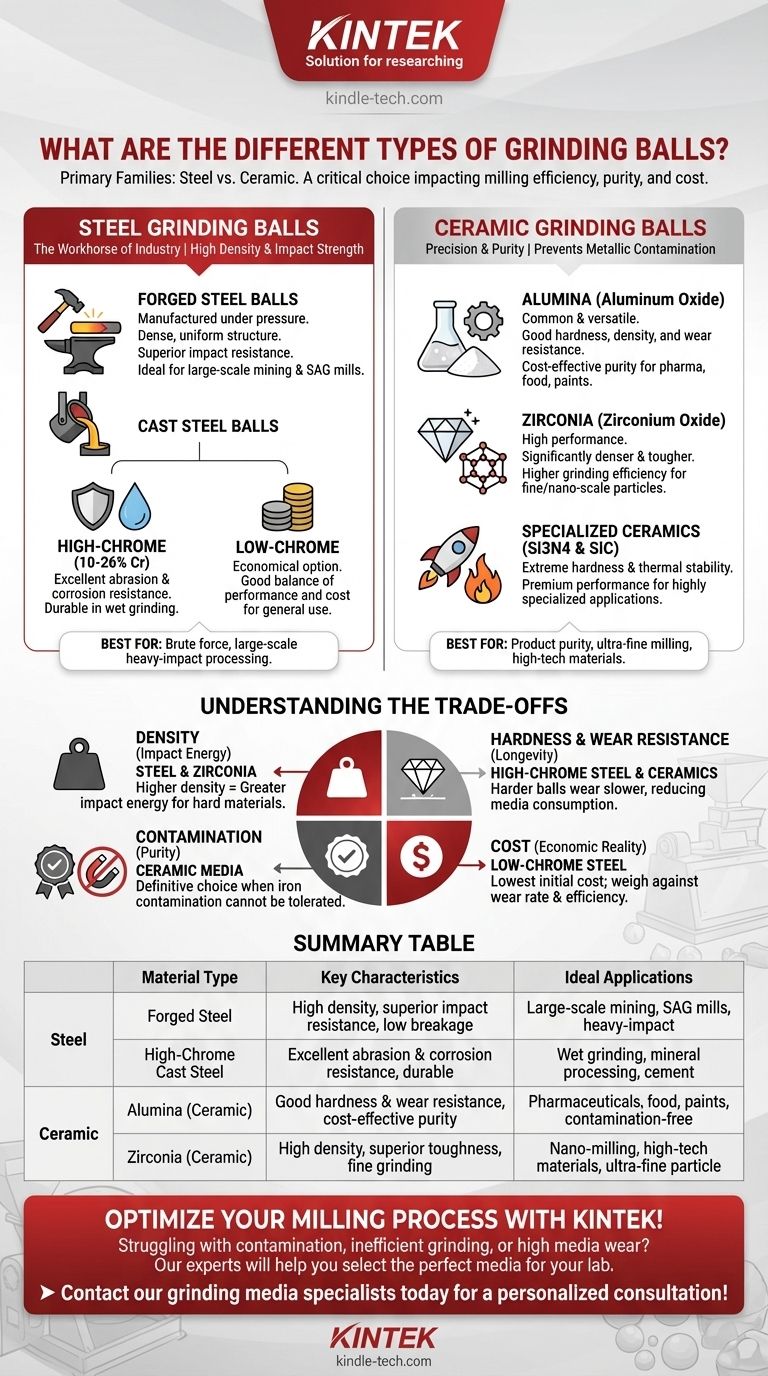

Los tipos principales de bolas de molienda se categorizan ampliamente según su composición material, cayendo más comúnmente en dos familias principales: acero y cerámica. Las bolas de acero, incluidas las variantes forjadas y de cromo fundido, son el estándar de la industria para aplicaciones de gran escala y alto impacto como la minería. Las bolas de cerámica, como la alúmina y la zirconia, se eligen para aplicaciones donde prevenir la contaminación metálica y lograr tamaños de partícula finos son críticos.

La selección de una bola de molienda es una decisión crítica que impacta directamente la eficiencia de molienda, la pureza del producto y el costo operativo. La compensación principal radica entre la fuerza bruta y la rentabilidad de los medios de acero frente a la precisión y pureza ofrecidas por los medios cerámicos.

Las Dos Familias Principales: Acero vs. Cerámica

La distinción más fundamental en los medios de molienda es el material. Esta elección dicta casi todas las características de rendimiento, desde la resistencia al impacto hasta el potencial de contaminar el material que se está moliendo.

Acero: El Caballo de Batalla de la Industria

Las bolas de molienda de acero son la opción predeterminada para la mayor parte de la molienda industrial a gran escala, particularmente en el procesamiento de minerales y la producción de cemento. Su alta densidad y resistencia al impacto las hacen excepcionalmente efectivas para descomponer materiales grandes y duros.

Cerámicas: Precisión y Pureza

Los medios cerámicos se utilizan cuando la pureza del producto final es primordial. Las aplicaciones en productos farmacéuticos, materiales de alta tecnología, productos alimenticios y pinturas no pueden tolerar la contaminación por hierro que proviene de las bolas de acero. También son esenciales para lograr tamaños de partícula muy finos, o incluso a nanoescala.

Una Mirada Más Profunda a las Bolas de Molienda de Acero

Dentro de la familia del acero, el proceso de fabricación y la composición de la aleación crean diferencias significativas en el rendimiento.

Bolas de Acero Forjado

Las bolas de acero forjado se fabrican calentando tochos de acero y moldeándolos bajo presión extrema. Este proceso crea una estructura interna muy densa y uniforme, lo que resulta en una resistencia superior al impacto y una tasa de rotura muy baja, lo que las hace ideales para molinos SAG y de bolas de alto impacto.

Bolas de Acero Fundido de Alto Cromo

Como su nombre indica, estas bolas se funden a partir de acero líquido con un alto contenido de cromo (típicamente 10-26%). El cromo forma compuestos de carburo de cromo extremadamente duros dentro de la matriz de acero, proporcionando una excelente resistencia a la abrasión y la corrosión. Esto las hace muy duraderas, especialmente en entornos de molienda húmeda.

Bolas de Acero Fundido de Bajo Cromo

Esta es una opción más económica donde no se requiere la intensa resistencia al desgaste del alto cromo. Las bolas fundidas de bajo cromo ofrecen un buen equilibrio entre rendimiento y costo para aplicaciones menos exigentes, aunque se desgastarán más rápido que sus contrapartes de alto cromo.

Explorando el Espectro de los Medios Cerámicos

Los medios de molienda cerámicos ofrecen una amplia gama de propiedades basadas en su composición química específica.

Alúmina (Óxido de Aluminio)

La alúmina es uno de los medios cerámicos más comunes y versátiles. Ofrece buena dureza, densidad y excelente resistencia al desgaste a un costo razonable. Es una opción confiable para una amplia gama de aplicaciones donde la contaminación por metales es una preocupación.

Zirconia (Óxido de Zirconio)

Las bolas de zirconia son un paso adelante en rendimiento. Son significativamente más densas y resistentes que la alúmina, lo que permite una eficiencia de molienda mucho mayor y la capacidad de moler materiales a tamaños de partícula más finos. Esta alta densidad se traduce en una mayor energía de impacto en el molino.

Cerámicas Especializadas: Nitruro de Silicio y Carburo

Materiales como el nitruro de silicio y el carburo de silicio representan el extremo de alto rendimiento del espectro. Ofrecen dureza y estabilidad térmica extremas, pero tienen un precio superior. Se reservan para aplicaciones altamente especializadas donde otros medios no logran el rendimiento deseado.

Comprender las Compensaciones

Seleccionar el medio adecuado implica equilibrar cuatro factores críticos. Cada tipo de material presenta un perfil diferente de fortalezas y debilidades.

Densidad: El Motor de la Energía de Impacto

Una mayor densidad significa más masa en el mismo volumen, lo que conduce a una mayor energía cinética al impactar. Es por esto que las bolas densas de zirconia y acero son tan efectivas para moler materiales duros y reducir rápidamente el tamaño de partícula.

Dureza y Resistencia al Desgaste: La Clave de la Longevidad

Una bola de molienda más dura se desgastará más lentamente, reduciendo los costos de consumo de medios y manteniendo una carga consistente en el molino. El acero de alto cromo y la mayoría de las cerámicas sobresalen en esta área.

Contaminación: El Factor Pureza

Este es a menudo el factor decisivo. Si su proceso no puede tolerar la contaminación por hierro, los medios de acero no son una opción. Los medios cerámicos son la opción definitiva para garantizar la pureza del producto.

Costo: La Realidad Económica

El precio de compra inicial de los medios de molienda varía drásticamente. El acero de bajo cromo es el más asequible, mientras que las cerámicas especializadas como el nitruro de silicio son las más caras. Este costo debe sopesarse con la tasa de desgaste del medio y la eficiencia de molienda para determinar el costo operativo real.

Cómo Seleccionar el Medio de Molienda Adecuado

Su elección debe dictarse por sus objetivos de proceso específicos y los requisitos del material.

- Si su enfoque principal es el procesamiento de mineral a gran escala: Las bolas de acero forjado o fundido de alto cromo proporcionan la resistencia al impacto y al desgaste necesarias a un costo efectivo.

- Si su enfoque principal es prevenir la contaminación por metales: Las bolas de cerámica de alúmina o zirconia son las únicas opciones viables para garantizar la pureza del producto.

- Si su enfoque principal es lograr tamaños de partícula ultrafinos (nano-molienda): Las bolas de zirconia de alta densidad ofrecen la alta energía de impacto requerida para una molienda fina eficiente.

- Si su enfoque principal es equilibrar el rendimiento y el presupuesto: La alúmina de alta pureza ofrece un excelente valor para aplicaciones sensibles a la contaminación, mientras que el acero de bajo cromo funciona bien para la molienda de uso general.

En última instancia, el medio de molienda óptimo es aquel que se alinea perfectamente con su material, proceso y requisitos de pureza.

Tabla Resumen:

| Tipo de Material | Características Clave | Aplicaciones Ideales |

|---|---|---|

| Acero Forjado | Alta densidad, resistencia superior al impacto, baja rotura | Minería a gran escala, molinos SAG, molienda de alto impacto |

| Acero Fundido de Alto Cromo | Excelente resistencia a la abrasión y corrosión, duradero | Molienda húmeda, procesamiento de minerales, producción de cemento |

| Alúmina (Cerámica) | Buena dureza y resistencia al desgaste, pureza rentable | Productos farmacéuticos, alimentos, pinturas, molienda general sin contaminación |

| Zirconia (Cerámica) | Alta densidad, tenacidad superior, eficiencia de molienda fina | Nano-molienda, materiales de alta tecnología, reducción de tamaño de partícula ultrafina |

¡Optimice su proceso de molienda con los medios de molienda adecuados de KINTEK!

¿Tiene problemas con la contaminación, la molienda ineficiente o el alto desgaste de los medios? Nuestros expertos le ayudarán a seleccionar las bolas de molienda de acero o cerámica perfectas para maximizar la eficiencia de su laboratorio, garantizar la pureza del producto y reducir los costos operativos.

➤ ¡Contacte hoy a nuestros especialistas en medios de molienda para una consulta personalizada!

Guía Visual

Productos relacionados

- Molino de bolas de laboratorio con frasco de aleación metálica y bolas

- Molino de Bolas de Laboratorio de Acero Inoxidable para Polvo Seco y Líquido con Revestimiento de Cerámica y Poliuretano

- Molino de Cilindros Horizontal de Laboratorio

- Molino de Tarros Horizontal de Cuatro Cuerpos de Laboratorio

- Molino Planetario de Bolas de Laboratorio Máquina Rotatoria de Molienda de Bolas

La gente también pregunta

- ¿Cuáles son las ventajas del molino de bolas en farmacia? Logre polvos finos y procesamiento estéril

- ¿Cuánta potencia utiliza un molino de martillos? De 5 HP a 600 HP, factores clave explicados

- ¿Cuál es la función principal de un mortero y mano de mortero de ágata? Optimización del pretratamiento de nanopolvo de fosfato de calcio y zinc dopado con VO2+

- ¿Cuál es el molino preferido para la molienda húmeda? Elija el molino adecuado para su objetivo de tamaño de partícula

- ¿Por qué se utilizan bolas de diferentes tamaños en los molinos de bolas? Optimice la molienda para lograr la máxima eficiencia

- ¿Cuál es el papel de un mortero en la preparación de muestras de NVPF? Asegure una pasta de electrodo de alta calidad con molienda de precisión

- ¿Qué papel juega la molienda en bolas en los polvos compuestos de Ni-Al2O3-TiO2? Dominio de la activación mecánica y la homogeneidad

- ¿Qué es la conminución en el muestreo? La clave para resultados de laboratorio precisos y representativos