En resumen, existen dos tipos principales de hornos de inducción: el horno de inducción sin núcleo y el horno de inducción de canal. El tipo sin núcleo utiliza un crisol simple para contener la carga metálica, lo que lo hace muy versátil para fundir diversos materiales desde un estado sólido. El tipo de canal, en cambio, mantiene un circuito continuo de metal fundido, lo que lo hace excepcionalmente eficiente para mantener grandes volúmenes a una temperatura específica.

La elección entre un horno sin núcleo y uno de canal no se trata de cuál es superior, sino de cuál es adecuado para el propósito. Su decisión depende de si necesita la flexibilidad de fundir lotes de diversas aleaciones (sin núcleo) o la alta eficiencia de mantener un gran volumen continuo de un solo metal (canal).

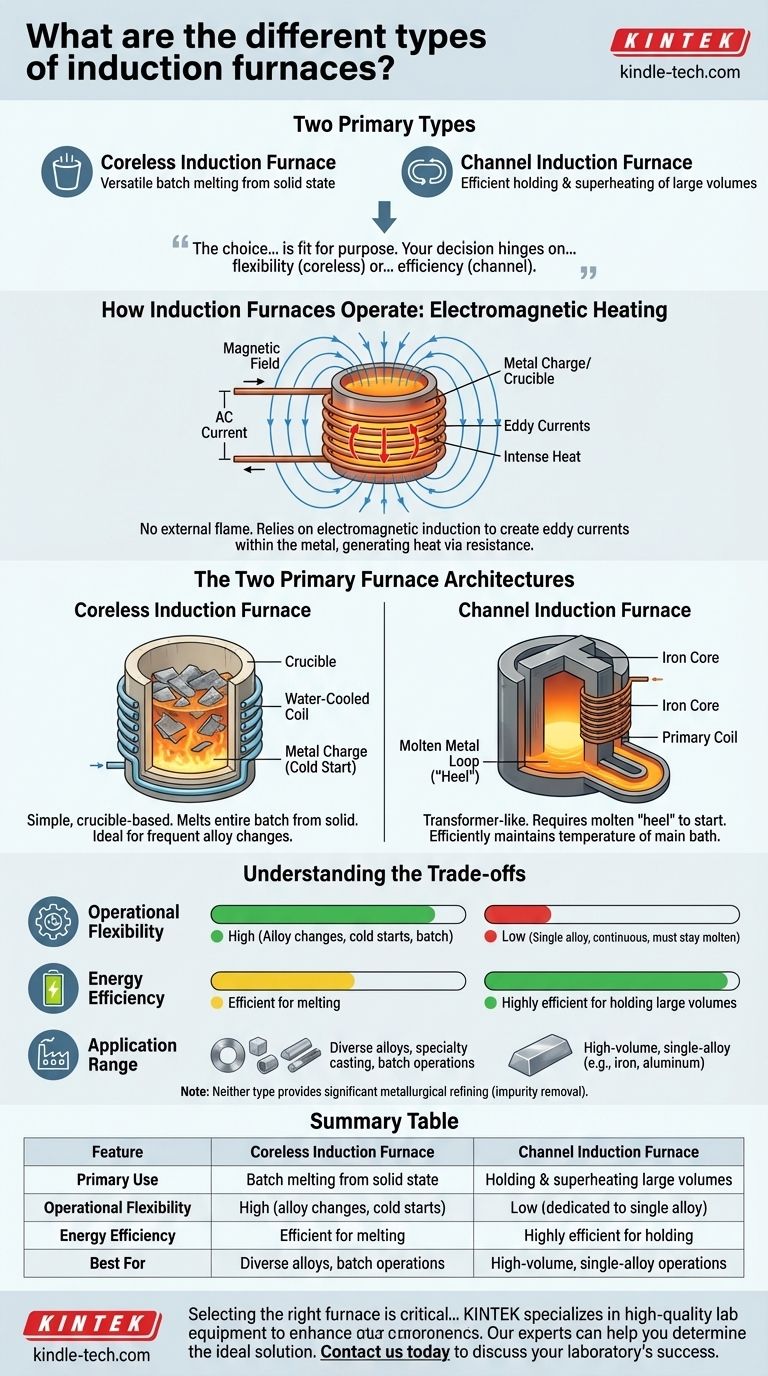

Cómo funcionan los hornos de inducción

El principio central: calentamiento electromagnético

Un horno de inducción no utiliza ningún elemento calefactor externo ni llama. En cambio, se basa en el principio de inducción electromagnética.

Se pasa una corriente alterna de alta frecuencia a través de una bobina de cobre. Esto crea un campo magnético potente y que cambia rápidamente alrededor del metal que se va a calentar, conocido como la carga.

Este campo magnético induce corrientes eléctricas potentes, llamadas corrientes de Foucault, directamente dentro de la propia carga metálica. La resistencia natural del metal al flujo de estas corrientes genera un calor intenso, lo que hace que se funda de forma rápida y eficiente.

Las dos arquitecturas principales de hornos

La diferencia fundamental entre los tipos de hornos de inducción radica en cómo se configuran la bobina y la carga metálica.

El horno de inducción sin núcleo

El diseño sin núcleo es el tipo conceptualmente más simple y más utilizado para la fusión.

Consiste en un crisol revestido de material refractario que contiene la carga metálica. Este crisol está rodeado por una bobina de cobre refrigerada por agua. Cuando se energiza, toda la masa de metal dentro del crisol se calienta y se funde.

Debido a que funde todo el lote desde un estado sólido (o "frío"), es ideal para fundiciones que requieren cambios frecuentes de aleaciones o necesitan operar de forma no continua, lote por lote.

El horno de inducción de canal

Un horno de canal funciona más como un transformador. Tiene un núcleo de hierro con una bobina primaria, pero el "devanado" secundario es un circuito cerrado o "canal" de metal fundido.

Este horno no se puede iniciar con metal sólido. Requiere una carga inicial de metal fundido, conocida como "talón", para completar el circuito. Luego, el campo de inducción calienta eficientemente este circuito, que circula y mantiene el baño principal de metal a la temperatura deseada.

Esto hace que el horno de canal funcione más como una unidad de mantenimiento y sobrecalentamiento extremadamente eficiente que como un fundidor primario.

Comprender las compensaciones

Ningún diseño es universalmente mejor; están diseñados para diferentes necesidades operativas y presentan compensaciones distintas.

Flexibilidad operativa

Un horno sin núcleo ofrece la máxima flexibilidad. Puede fundir diferentes metales y aleaciones consecutivamente y puede apagar el horno por completo entre turnos.

Un horno de canal es muy inflexible. Está dedicado a un solo tipo de aleación y debe permanecer energizado para evitar que su talón fundido se solidifique, lo que dañaría el horno.

Eficiencia energética

Para mantener grandes volúmenes de metal fundido a una temperatura específica, el horno de canal es significativamente más eficiente energéticamente debido a su diseño.

Para fundir chatarra sólida o lingotes desde un arranque en frío, el horno sin núcleo es la solución más efectiva y directa. Sin embargo, es menos eficiente que un horno de canal para simplemente mantener el metal a temperatura durante largos períodos.

Rango de aplicación

La versatilidad del horno sin núcleo lo hace adecuado para una amplia gama de aplicaciones, desde la producción de acero de alta calidad y aleaciones especiales hasta la fundición a la cera perdida y metales no ferrosos.

El horno de canal sobresale en aplicaciones de gran volumen y aleación única, como el mantenimiento de hierro fundido en grandes fundiciones o en la industria del aluminio para fusión y mantenimiento.

Capacidad de refinación

Es fundamental comprender que ninguno de los tipos de horno proporciona una refinación metalúrgica significativa. Su propósito principal es fundir y mantener la temperatura y homogeneidad de una aleación con una pérdida mínima, no eliminar impurezas como azufre o fósforo.

Tomar la decisión correcta para su operación

Para seleccionar el horno correcto, primero debe definir su objetivo operativo principal.

- Si su enfoque principal es la flexibilidad operativa y la fusión por lotes: Un horno de inducción sin núcleo es la opción definitiva por su capacidad para manejar varias aleaciones y arranques en frío.

- Si su enfoque principal es el mantenimiento de gran volumen y la eficiencia energética: Un horno de inducción de canal sobresale en el mantenimiento de grandes cantidades de un solo metal fundido a una temperatura constante con menores costos de energía.

- Si su enfoque principal es la fabricación de diversas aleaciones: La naturaleza por lotes del horno sin núcleo es esencial para producir una cartera de diferentes químicas metálicas sin contaminación cruzada.

Comprender estas diferencias fundamentales de diseño le permite seleccionar la herramienta precisa para su objetivo metalúrgico específico.

Tabla de resumen:

| Característica | Horno de inducción sin núcleo | Horno de inducción de canal |

|---|---|---|

| Uso principal | Fusión por lotes desde estado sólido | Mantenimiento y sobrecalentamiento de grandes volúmenes |

| Flexibilidad operativa | Alta (cambios de aleación, arranques en frío) | Baja (dedicado a una sola aleación) |

| Eficiencia energética | Eficiente para la fusión | Muy eficiente para el mantenimiento |

| Ideal para | Diversas aleaciones, operaciones por lotes | Operaciones de gran volumen y aleación única |

Seleccionar el horno adecuado es fundamental para la productividad y eficiencia de su laboratorio. KINTEK se especializa en proporcionar equipos de laboratorio de alta calidad, incluidos hornos de inducción adaptados a sus requisitos específicos de fusión y mantenimiento. Nuestros expertos pueden ayudarle a determinar la solución ideal, ya necesite la flexibilidad de un horno sin núcleo o la eficiencia de un horno de canal. Contáctenos hoy a través de nuestro [#ContactForm] para conversar sobre cómo podemos apoyar el éxito de su laboratorio con el equipo perfecto.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuáles son las aplicaciones industriales del calentamiento por inducción? Mejore la calidad y la eficiencia en el procesamiento de metales

- ¿Se puede refundir el hierro fundido? Sí, y aquí le explicamos cómo hacerlo con éxito

- ¿Cuáles son los factores que afectan la fusión? Domine la temperatura, la presión y la química para obtener resultados de alta calidad

- ¿Se puede fundir aluminio en un horno de inducción? Sí, con el equipo de alta frecuencia adecuado.

- ¿Cuál es la función de la cámara de vacío de arco eléctrico en el proceso ITT? Producción de polvo de titanio en un solo paso

- ¿Qué condiciones ambientales clave proporciona un horno de inducción al vacío para la síntesis de oxicarburo de titanio?

- ¿Qué es un horno para fundición? Su guía para la extracción y purificación de metales

- ¿Cuáles son las limitaciones del horno de inducción? Comprensión de las restricciones operativas y metalúrgicas