En esencia, el calentamiento por inducción se clasifica no solo por el equipo, sino por la aplicación y la arquitectura del sistema. Las dos arquitecturas principales, especialmente en la fusión industrial, son el horno de inducción sin núcleo y el horno de inducción de canal. Cada uno aprovecha el mismo principio físico, pero está diseñado para necesidades operativas fundamentalmente diferentes.

La distinción clave radica en cómo se acopla la energía electromagnética al material. Un horno sin núcleo actúa como un gran transformador con la carga metálica como núcleo, mientras que un horno de canal utiliza un circuito cerrado de metal fundido como secundario.

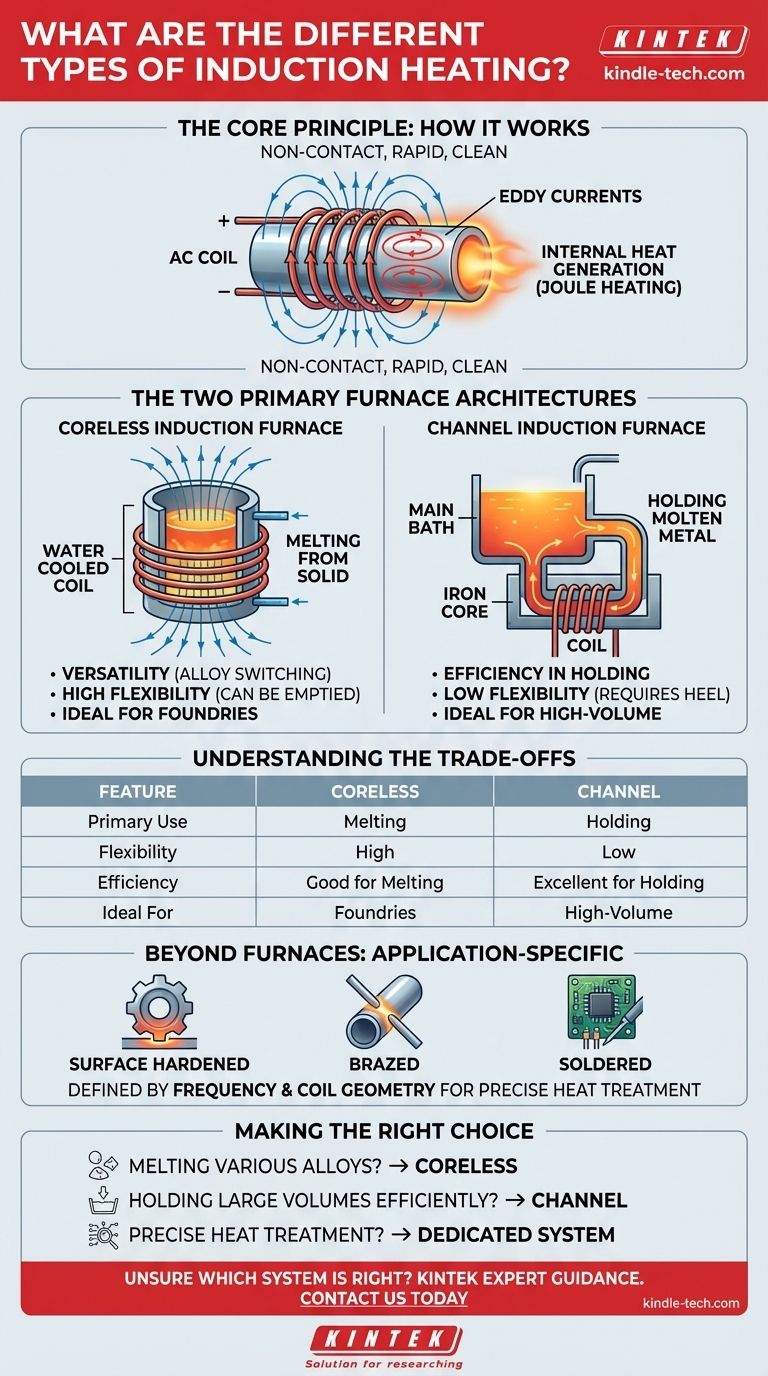

El principio central: cómo funciona el calentamiento por inducción

Para comprender los diferentes tipos, primero debe entender el único principio que los une. El calentamiento por inducción es un método sin contacto para calentar materiales conductores.

Campos electromagnéticos y corrientes parásitas

Se pasa una corriente alterna (CA) a través de una bobina de alambre de cobre. De acuerdo con las ecuaciones de Maxwell, esto crea un campo magnético que cambia rápidamente alrededor de la bobina.

Cuando se coloca un material conductor (como el acero) dentro de este campo, el campo magnético induce pequeñas corrientes eléctricas circulantes dentro del propio material. Estas se conocen como corrientes parásitas (o corrientes de Foucault).

Generación de calor interna

La resistencia eléctrica natural del material se opone al flujo de estas corrientes parásitas. Esta oposición genera calor inmenso directamente dentro de la pieza mediante un proceso llamado calentamiento Joule. El calor se genera desde dentro, no se aplica desde fuera.

Calentamiento limpio y rápido

Debido a que el calor se genera internamente y no hay contacto directo con una llama o un elemento calefactor, el proceso es extremadamente rápido, preciso y limpio. Esto evita la contaminación y permite un control estricto sobre el proceso de calentamiento.

Las dos arquitecturas principales de hornos

Si bien el principio es el mismo, el enfoque de ingeniería difiere significativamente entre los dos tipos principales de hornos de inducción.

El horno de inducción sin núcleo

En un horno sin núcleo, el material a calentar se coloca dentro de un crisol refractario. Todo este crisol está rodeado por una bobina de cobre refrigerada por agua.

Cuando se energiza, el campo magnético de la bobina penetra el crisol e induce corrientes parásitas directamente en toda la masa de la carga metálica. Esto lo hace muy eficaz para fundir metal a partir de un estado sólido.

El horno de inducción de canal

Un horno de canal funciona más como un transformador tradicional. Tiene un núcleo de hierro con una bobina primaria enrollada a su alrededor.

Un canal separado en forma de bucle conectado al baño principal contiene un "talón" de metal fundido. Este bucle pasa a través del núcleo de hierro, actuando como un devanado secundario de una sola vuelta. La corriente inducida en este bucle fundido genera calor, que circula hacia el baño principal.

Comprender las compensaciones

Ningún diseño es universalmente superior; están diseñados para diferentes propósitos y presentan compensaciones claras.

Horno sin núcleo: versatilidad

La principal ventaja de un horno sin núcleo es su flexibilidad. Se puede arrancar en frío (con una carga sólida) y se puede vaciar por completo entre fusiones. Esto lo hace ideal para fundiciones que cambian de aleaciones diferentes con frecuencia.

Horno de canal: eficiencia en el mantenimiento

El horno de canal es significativamente más eficiente energéticamente para mantener grandes volúmenes de metal a una temperatura constante. Sin embargo, debe mantener un talón continuo de metal fundido en el canal para operar, lo que dificulta su apagado o el cambio de aleaciones. Es más adecuado para operaciones continuas de gran volumen con un solo tipo de metal.

Más allá de los hornos: calentamiento específico de la aplicación

Es crucial reconocer que el calentamiento por inducción se extiende mucho más allá de los hornos de fusión. Para aplicaciones como el endurecimiento superficial, la soldadura fuerte o la soldadura blanda, el "tipo" de calentamiento por inducción se define por la frecuencia de la fuente de alimentación y la geometría personalizada de la bobina de inducción, que está diseñada para calentar un área muy específica de una pieza.

Tomar la decisión correcta para su aplicación

Su elección depende totalmente de su objetivo operativo.

- Si su enfoque principal es fundir varias aleaciones a partir de un estado sólido: La versatilidad de un horno sin núcleo es la elección correcta.

- Si su enfoque principal es mantener grandes volúmenes de un solo metal fundido de manera eficiente: La alta eficiencia de un horno de canal es superior para la producción continua a gran escala.

- Si su enfoque principal es el tratamiento térmico preciso en una pieza terminada: Ningún tipo de horno es aplicable; necesita un sistema dedicado con una bobina diseñada a medida y una frecuencia de fuente de alimentación específica.

En última instancia, comprender el principio fundamental de la generación de calor interna le permite seleccionar la herramienta adecuada para el trabajo.

Tabla de resumen:

| Característica | Horno de inducción sin núcleo | Horno de inducción de canal |

|---|---|---|

| Uso principal | Fusión desde sólido; cambio de aleaciones | Mantenimiento de metal fundido; operación continua |

| Flexibilidad | Alta (se puede vaciar) | Baja (requiere un talón fundido) |

| Eficiencia para la fusión | Buena | Excelente para mantenimiento |

| Ideal para | Fundiciones, talleres de trabajo | Producción de gran volumen y una sola aleación |

¿No está seguro de qué sistema de calentamiento por inducción es el adecuado para su laboratorio o línea de producción? KINTEK se especializa en equipos de laboratorio y consumibles, y ofrece orientación experta sobre soluciones de calentamiento por inducción para fusión, soldadura fuerte y tratamiento térmico. Nuestro equipo puede ayudarle a seleccionar el sistema ideal para maximizar la eficiencia, la precisión y la limpieza en sus operaciones. ¡Contáctenos hoy para discutir sus necesidades de aplicación específicas!

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Qué principio se utiliza para generar calor en un horno de fusión por inducción al vacío? Logre una fusión de metales limpia y eficiente

- ¿Qué es el método de inducción al vacío? Domine la fusión de metales de alta pureza para aleaciones avanzadas

- ¿Cuál es la diferencia entre la fusión por inducción y la fusión por inducción al vacío? Elegir el proceso adecuado para la pureza

- ¿Qué tipos de metales se procesan típicamente en un horno de inducción por vacío? Aleaciones de alta pureza para aplicaciones críticas