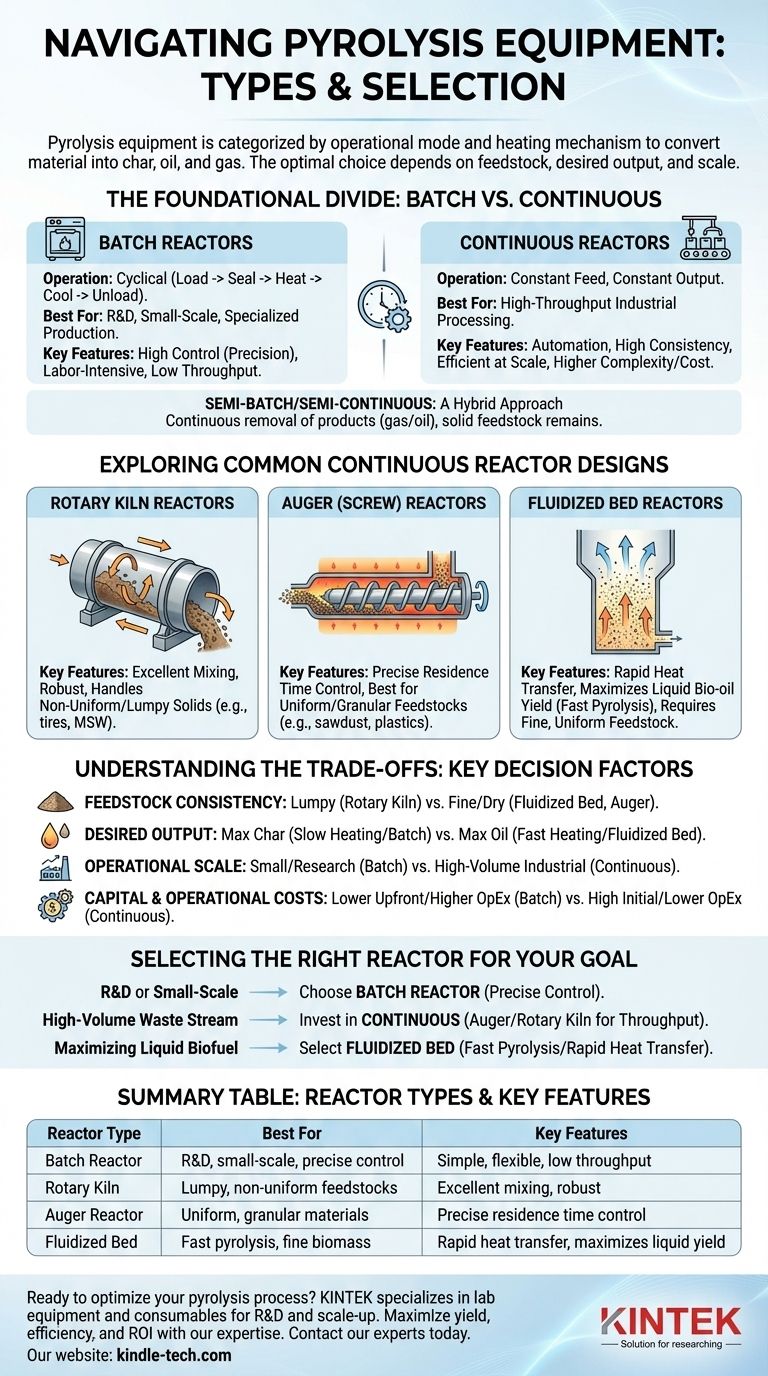

En esencia, el equipo de pirólisis se clasifica según su modo de operación y el mecanismo específico utilizado para calentar y transportar el material. Los tipos principales son los reactores por lotes, ideales para aplicaciones de pequeña escala e investigación, y los reactores continuos, diseñados para el procesamiento industrial de alto rendimiento. Dentro de los sistemas continuos, los diseños como los hornos rotatorios, los reactores de tornillo sin fin y los lechos fluidizados se eligen en función de la materia prima específica y el producto final deseado.

La elección del equipo de pirólisis no consiste en encontrar el tipo "mejor", sino en adaptar el diseño del reactor a tres factores críticos: la forma física de su materia prima, los productos de salida deseados (carbón, aceite o gas) y la escala operativa requerida.

La división fundamental: Operación por lotes frente a continua

La decisión más fundamental en la tecnología de pirólisis es elegir entre un proceso por lotes o continuo. Esta elección determina la escala del proyecto, los requisitos de mano de obra y el flujo de trabajo general.

Reactores por Lotes: Precisión y Flexibilidad

Un reactor por lotes funciona como un horno. El material se carga, el sistema se sella, se calienta a la temperatura objetivo durante un tiempo determinado y luego se enfría antes de retirar los productos.

Este diseño es el más simple y común para la investigación de laboratorio y la producción especializada a pequeña escala.

Ofrecen un excelente control sobre el tiempo de reacción y la temperatura para un lote determinado. Sin embargo, requieren mucha mano de obra y tienen un bajo rendimiento debido al proceso cíclico de carga, calentamiento, enfriamiento y descarga.

Reactores Continuos: Escala y Eficiencia

Un reactor continuo funciona como una línea de montaje. La materia prima se introduce constantemente por un extremo del sistema, y el carbón, el aceite y el gas resultantes se retiran continuamente por el otro.

Estos sistemas son el estándar para aplicaciones a escala industrial donde el alto rendimiento y la automatización son esenciales. Proporcionan un producto muy consistente porque las condiciones operativas permanecen estables.

Aunque son eficientes a escala, los reactores continuos son más complejos, tienen un coste de capital inicial más alto y, a menudo, son menos tolerantes a las variaciones en el tamaño y la composición de la materia prima en comparación con los sistemas por lotes.

Lotes Semipermanentes/Semiconductores: Un Enfoque Híbrido

Este modelo híbrido implica la eliminación continua de algunos productos (como gas y aceite) mientras que la materia prima sólida y el carbón permanecen en el reactor durante la duración del "lote".

Ofrece un compromiso, proporcionando una mejor eficiencia que un sistema puramente por lotes sin la complejidad mecánica total de un diseño totalmente continuo.

Explorando Diseños Comunes de Reactores Continuos

Una vez que se decide por un proceso continuo, existen varios diseños probados, cada uno optimizado para diferentes tipos de materiales y características de transferencia de calor.

Hornos Rotatorios

Un horno rotatorio es un tambor cilíndrico grande y giratorio que está ligeramente inclinado. A medida que el tambor gira, la materia prima se revuelve y mezcla, moviéndose gradualmente desde el extremo de alimentación más alto hacia el extremo de descarga más bajo.

Esta acción de volteo proporciona una excelente mezcla, asegurando un calentamiento uniforme. Los hornos rotatorios son robustos y muy eficaces para procesar sólidos grumosos y no uniformes como neumáticos enteros, residuos sólidos municipales y lodos.

Reactores de Tornillo sin Fin (Sin fin)

Un reactor de tornillo sin fin utiliza uno o más tornillos grandes (tornillos de Arquímedes) para empujar el material a través de un tubo horizontal o inclinado calentado.

Este diseño ofrece un control preciso sobre cuánto tiempo permanece el material en el reactor (tiempo de residencia). Es más adecuado para materias primas más uniformes y granulares, como serrín, plásticos triturados o polvos agrícolas.

Reactores de Lecho Fluidizado

En un lecho fluidizado, un flujo ascendente de gas caliente se utiliza para suspender las partículas de la materia prima, haciendo que se comporten como un fluido. Esta "fluidización" crea un entorno de mezcla intensa y una transferencia de calor extremadamente rápida.

Estos reactores son ideales para la pirólisis rápida, un proceso diseñado para maximizar el rendimiento de bioaceite líquido. Requieren partículas de materia prima pequeñas y uniformes que puedan suspenderse fácilmente por el flujo de gas.

Comprender las Compensaciones: Factores Clave de Decisión

Elegir el equipo adecuado requiere una evaluación clara de las compensaciones técnicas y económicas involucradas. Su decisión debe guiarse por los siguientes factores.

Consistencia y Forma de la Materia Prima

La naturaleza física de su material de entrada es primordial. Los materiales grumosos y heterogéneos (como los escombros de construcción) son manejados bien por un robusto horno rotatorio, mientras que los polvos finos y secos (como la harina de biomasa) son perfectos para un reactor de lecho fluidizado o de tornillo sin fin.

Productos de Salida Deseados (Carbón, Aceite, Gas)

Su objetivo principal de producto dicta las condiciones de proceso ideales, lo que a su vez favorece ciertos tipos de reactores.

El calentamiento lento con largos tiempos de residencia, típico de los reactores por lotes, maximiza la producción de carbón. El calentamiento extremadamente rápido con tiempos de residencia cortos, la especialidad de los reactores de lecho fluidizado, maximiza la producción de aceite líquido.

Escala Operativa y Rendimiento

Su volumen de procesamiento requerido es una línea divisoria clara. Si está procesando unos pocos cientos de kilogramos por día o realizando investigaciones, un reactor por lotes es suficiente. Si necesita procesar muchas toneladas por hora, un sistema continuo es la única opción viable.

Costos de Capital y Operacionales

Los sistemas por lotes tienen un costo de capital inicial más bajo pero costos operativos más altos por tonelada debido a la mano de obra y las ineficiencias. Los sistemas continuos tienen una inversión inicial muy alta, pero se benefician de las economías de escala y la automatización, lo que resulta en un menor costo por tonelada procesada.

Selección del Reactor Adecuado para su Objetivo

En última instancia, el equipo óptimo es aquel que se alinea con los objetivos específicos de su proyecto.

- Si su enfoque principal es I+D o procesamiento especializado a pequeña escala: Elija un reactor por lotes por su control preciso del proceso y flexibilidad operativa.

- Si su enfoque principal es el procesamiento de gran volumen de un flujo de residuos constante: Invierta en un reactor continuo como un tornillo sin fin u horno rotatorio para maximizar el rendimiento y la automatización.

- Si su enfoque principal es maximizar el rendimiento de biocombustible líquido a partir de biomasa fina: Seleccione un sistema de pirólisis rápida, como un reactor de lecho fluidizado, por sus superiores tasas de transferencia de calor.

Comprender la interacción entre su material, sus objetivos de producto y su escala operativa es la clave para diseñar una empresa de pirólisis exitosa.

Tabla Resumen:

| Tipo de Reactor | Ideal para | Características Clave |

|---|---|---|

| Reactor por Lotes | I+D, pequeña escala, control preciso | Simple, flexible, bajo rendimiento |

| Horno Rotatorio | Materias primas grumosas y no uniformes (ej. neumáticos, RSU) | Excelente mezcla, robusto, maneja sólidos |

| Reactor de Tornillo sin Fin | Materiales uniformes y granulares (ej. serrín, plásticos) | Control preciso del tiempo de residencia |

| Lecho Fluidizado | Pirólisis rápida, biomasa fina para bioaceite | Transferencia de calor rápida, maximiza el rendimiento líquido |

¿Listo para optimizar su proceso de pirólisis? KINTEK se especializa en equipos de laboratorio y consumibles para I+D y escalado de pirólisis. Ya sea que esté probando materias primas en un reactor por lotes o escalando a producción continua, nuestra experiencia garantiza que obtenga el equipo adecuado para sus necesidades específicas, maximizando el rendimiento, la eficiencia y el retorno de la inversión. ¡Contacte a nuestros expertos hoy mismo para discutir los requisitos de su proyecto!

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Mezclador Rotatorio de Disco de Laboratorio para Mezcla y Homogeneización Eficiente de Muestras

- Máquina Prensadora de Tabletas Rotatoria de un Solo Punzón a Escala de Laboratorio TDP Máquina Punzonadora de Tabletas

La gente también pregunta

- ¿Es viable la pirólisis? Una guía para el éxito económico, tecnológico y ambiental

- ¿Cuál es el proceso de pirólisis rápida de biomasa? Convierte la biomasa en bioaceite en segundos

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable

- ¿Cuáles son las ventajas de la tecnología de pirólisis? Convierta los residuos en beneficios y reduzca las emisiones

- ¿Cuáles son los diferentes tipos de máquinas de pirólisis? Elija el sistema adecuado para su producción