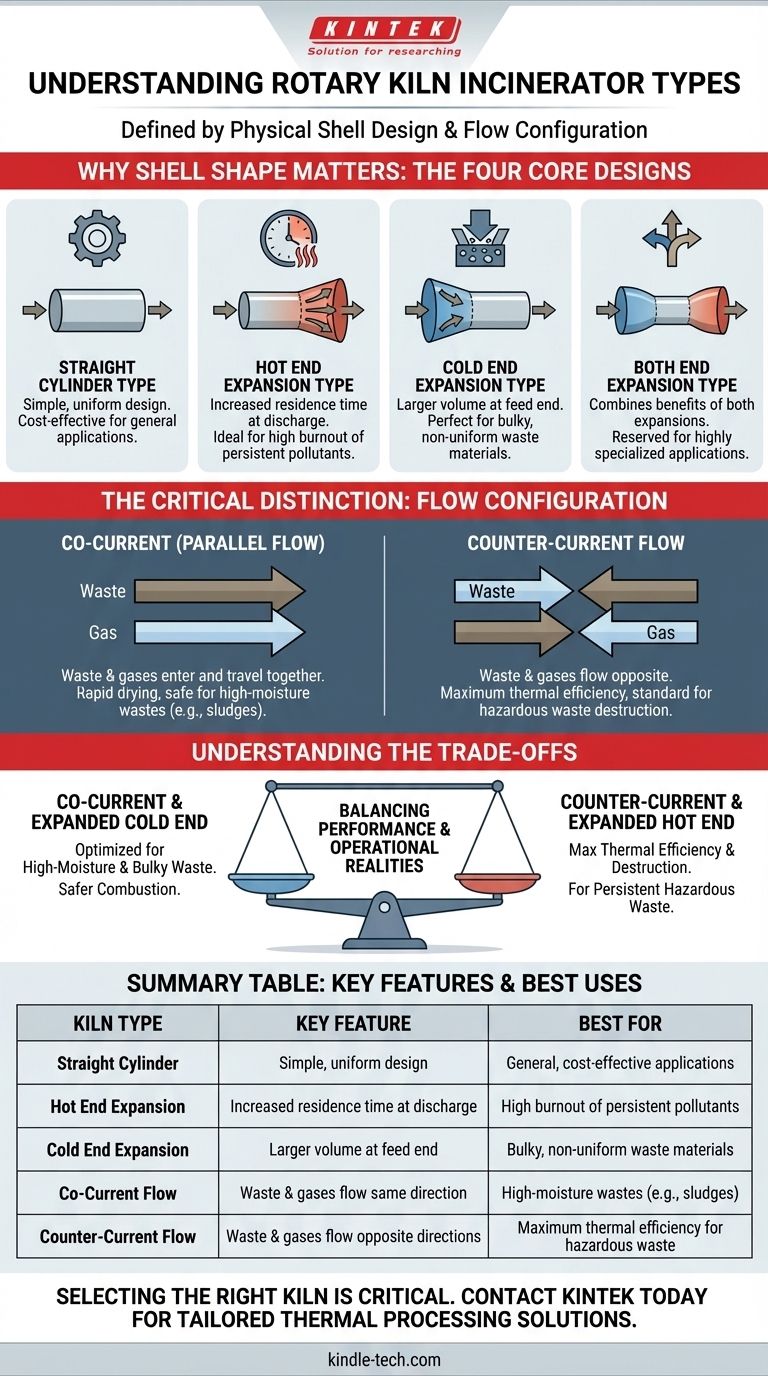

En esencia, el tipo de un incinerador de horno rotatorio se define por el diseño de su carcasa física. Basado en esta clasificación, existen cuatro tipos principales: el cilindro recto, la expansión del extremo caliente, la expansión del extremo frío y la expansión de ambos extremos. Estos diseños están ingeniosamente creados para controlar cómo se mueve el material de desecho y cuánto tiempo está expuesto a altas temperaturas, lo que impacta directamente en la eficiencia del incinerador y su idoneidad para diferentes tipos de residuos.

La forma física de la carcasa del horno es un punto de partida, pero la distinción más crítica es cómo fluyen los residuos y los gases de combustión calientes en relación entre sí. Esta configuración de flujo —ya sea co-corriente o contra-corriente— es lo que realmente dicta el rendimiento y la aplicación del incinerador.

Por qué la forma de la carcasa importa: Los cuatro diseños principales

La geometría de la carcasa del horno es el primer nivel de especialización. Cada diseño modifica el volumen interno y el flujo de material para optimizar una parte específica del proceso de incineración.

Tipo de cilindro recto

Este es el diseño más común y sencillo. Consiste en un cilindro simple de diámetro uniforme, lo que lo hace más fácil y menos costoso de fabricar.

Su principal ventaja es su simplicidad. Sin embargo, ofrece menos control sobre el tiempo de residencia del material en zonas de temperatura específicas en comparación con diseños más complejos.

Tipo de expansión del extremo caliente

En este diseño, el diámetro del horno aumenta en el extremo de descarga (el "extremo caliente"). Esta expansión ralentiza el movimiento de las cenizas y los sólidos.

El beneficio clave es un aumento del tiempo de residencia en la parte más caliente del horno. Esto asegura una combustión y destrucción más completas de los contaminantes orgánicos persistentes, lo que lo hace ideal para ciertos residuos peligrosos.

Tipo de expansión del extremo frío

Aquí, el diámetro del horno es mayor en el extremo de alimentación (el "extremo frío"). Este diseño es particularmente útil para procesar materiales de desecho voluminosos o no uniformes.

El mayor volumen en la entrada permite una mejor distribución del material y evita obstrucciones. También proporciona un área más grande para el secado inicial y la volatilización de los residuos antes de que entren en la zona de alta temperatura.

Tipo de expansión en ambos extremos

Como su nombre indica, este horno se expande tanto en el extremo de alimentación como en el de descarga, creando una forma de "cigarro". Este es el diseño más complejo y costoso.

Intenta combinar los beneficios de la expansión del extremo caliente y frío: acomodar residuos voluminosos en la entrada mientras asegura la máxima combustión en la salida. Este diseño está reservado para aplicaciones altamente especializadas.

La distinción crítica: Configuración del flujo

Más allá de la forma de la carcasa, el principio operativo que define la función de un horno es la dirección del flujo de gas en relación con el flujo de residuos. Este es un factor mucho más significativo en el rendimiento.

Co-corriente (flujo paralelo)

En un diseño co-corriente, el material de desecho y los gases de combustión calientes entran por el mismo extremo y viajan en la misma dirección a través del horno.

Esta configuración expone los residuos húmedos o volátiles entrantes a las temperaturas más altas de inmediato. Es excepcionalmente eficaz para residuos con alto contenido de humedad (como lodos), ya que proporciona un secado rápido y minimiza el riesgo de combustión incontrolada de volátiles en el extremo frío.

Flujo a contracorriente

En un diseño a contracorriente, los residuos se alimentan por un extremo y los gases calientes se introducen por el extremo opuesto, fluyendo en contra del movimiento de los sólidos.

Esta es la configuración más común para la incineración de residuos peligrosos debido a su alta eficiencia térmica. A medida que los residuos se mueven hacia el extremo caliente, son precalentados por los gases salientes, y los sólidos experimentan la temperatura más alta justo antes de ser descargados. Esto asegura la máxima eficiencia de destrucción y eliminación (DRE).

Comprendiendo las compensaciones

La elección de un diseño de horno rotatorio implica equilibrar los requisitos de rendimiento con las realidades operativas. Ningún tipo es universalmente superior.

Co-corriente vs. Contracorriente

La principal compensación es entre el procesamiento inicial y la eficiencia térmica general. El flujo co-corriente sobresale en el manejo seguro de residuos con alto contenido de humedad o altamente volátiles, pero es menos eficiente térmicamente.

El flujo a contracorriente es el campeón de la eficiencia térmica y la destrucción, lo que lo convierte en el estándar para la mayoría de los residuos peligrosos. Sin embargo, puede ser problemático para residuos que liberan grandes cantidades de gas combustible al calentarse inicialmente.

Carcasas simples vs. expandidas

La compensación aquí es el costo versus la especialización. Un cilindro recto es un caballo de batalla confiable y rentable para una variedad de flujos de residuos.

Una carcasa expandida añade complejidad y costo de fabricación, pero resuelve problemas específicos. Un extremo caliente expandido es una solución para residuos que requieren una combustión prolongada, mientras que un extremo frío expandido es una solución para materiales voluminosos y difíciles de alimentar.

Tomar la decisión correcta para su aplicación

Su selección debe guiarse por las características específicas de su flujo de residuos y sus objetivos operativos principales.

- Si su enfoque principal es la máxima eficiencia térmica para residuos peligrosos con bajo contenido de humedad: Un horno a contracorriente es la opción más eficaz y estándar.

- Si su enfoque principal es procesar lodos con alto contenido de humedad o materiales volátiles: Un diseño co-corriente ofrece una combustión más segura y estable al secar e encender rápidamente el material.

- Si su enfoque principal es manejar residuos sólidos industriales o municipales voluminosos y no uniformes: Un horno con un extremo frío expandido evitará problemas de alimentación y mejorará el procesamiento inicial.

- Si su enfoque principal es lograr la mayor destrucción posible de materiales altamente persistentes: Un horno a contracorriente, potencialmente con un extremo caliente expandido, proporciona el mayor tiempo de residencia a la temperatura máxima.

En última instancia, comprender estas variables de diseño le permite seleccionar un sistema de horno rotatorio diseñado con precisión para su desafío específico de gestión de residuos.

Tabla resumen:

| Tipo de Horno | Característica Clave | Mejor para |

|---|---|---|

| Cilindro Recto | Diseño simple y uniforme | Aplicaciones generales y rentables |

| Expansión Extremo Caliente | Mayor tiempo de residencia en la descarga | Alta combustión de contaminantes persistentes |

| Expansión Extremo Frío | Mayor volumen en el extremo de alimentación | Materiales de desecho voluminosos y no uniformes |

| Flujo Co-corriente | Residuos y gases fluyen en la misma dirección | Residuos con alto contenido de humedad (ej., lodos) |

| Flujo a Contracorriente | Residuos y gases fluyen en direcciones opuestas | Máxima eficiencia térmica para residuos peligrosos |

Seleccionar el horno rotatorio adecuado es fundamental para la eficiencia y el cumplimiento de su operación. KINTEK se especializa en equipos de laboratorio e industriales de alto rendimiento, incluidos sistemas para procesamiento térmico avanzado. Nuestros expertos pueden ayudarle a analizar su flujo de residuos e identificar el diseño de horno óptimo para cumplir con sus objetivos específicos de destrucción y eficiencia.

Contacte hoy mismo a nuestros especialistas en procesamiento térmico para discutir su aplicación y recibir una solución personalizada.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

La gente también pregunta

- ¿Cuáles son los fundamentos de un horno rotatorio? Una guía para el procesamiento de materiales a escala industrial

- ¿Cuáles son los problemas del horno rotatorio de cemento y sus soluciones? Logre confiabilidad y eficiencia a largo plazo

- ¿Cuáles son las emisiones de la pirólisis? Transformando residuos en productos valiosos, no en contaminación

- ¿Qué horno se utiliza para la calcinación? Una guía sobre hornos de mufla, rotatorios y de tiro vertical

- ¿Cuáles son las condiciones para las reacciones de calcinación? Dominando el control de temperatura y atmósfera

- ¿Cuáles son los pasos involucrados en el diseño de un reactor de lecho fluidizado? Logre una eficiencia y estabilidad de reacción óptimas

- ¿Qué es la pirólisis y cómo funciona? Desbloqueando el potencial de la conversión de residuos en energía

- ¿Cuál es el mecanismo de pirólisis de los materiales de biomasa? Una guía para convertir la biomasa en biocarbón, bioaceite y gas de síntesis