Las principales desventajas de un horno mufla son su velocidad de calentamiento más lenta, un mayor consumo de energía y el potencial de daño a sus elementos calefactores internos. Además, los diseños convencionales pueden ser voluminosos, y la cámara cerrada puede dificultar el acceso y la colocación de materiales en comparación con los métodos de calentamiento abierto.

La compensación fundamental de un horno mufla reside en su diseño básico. La misma característica que lo hace valioso —una cámara aislada para un calentamiento libre de contaminación— también actúa como una barrera térmica, lo que genera ineficiencias inherentes en velocidad y uso de energía.

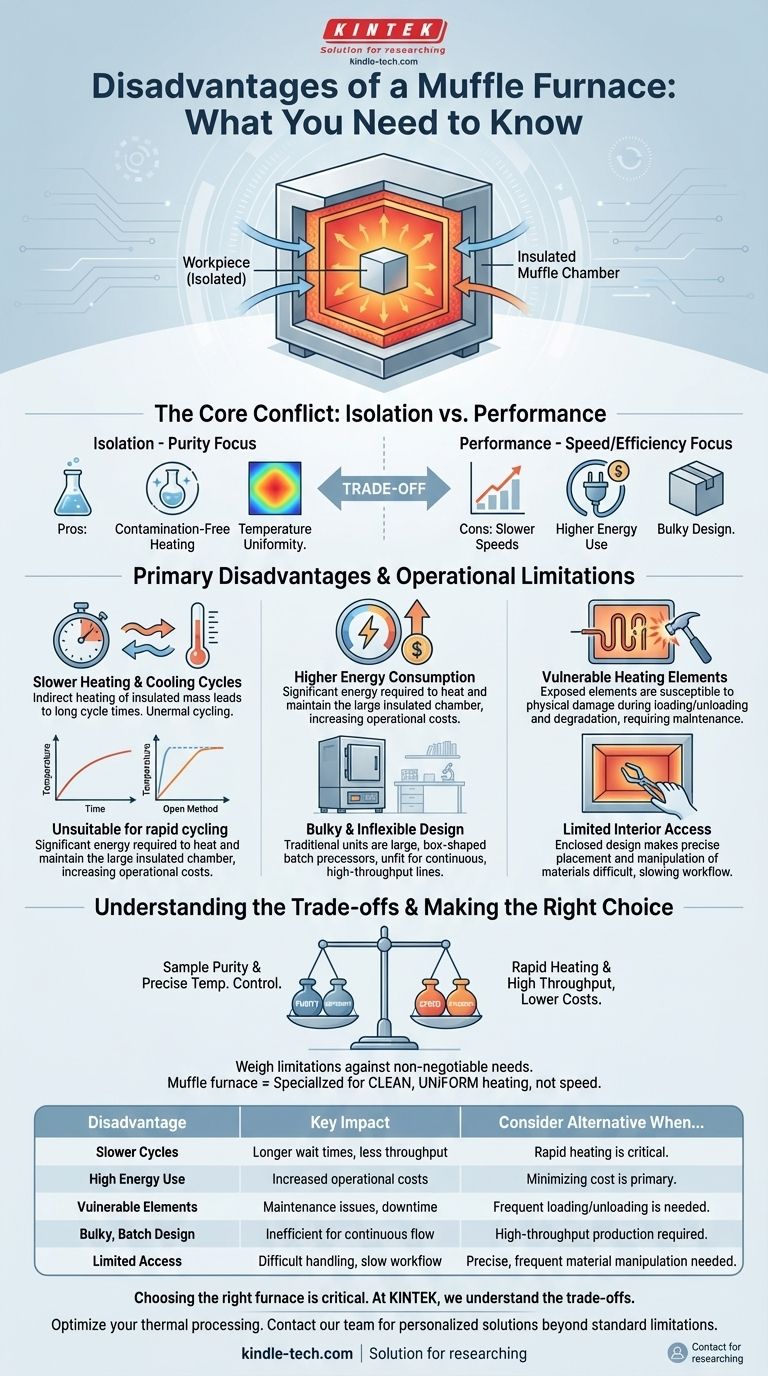

El conflicto central: Aislamiento frente a rendimiento

La característica definitoria de un horno mufla es su "mufla", una cámara interior aislada que separa el material que se calienta de los elementos calefactores y de cualquier contaminante potencial, como los subproductos de la combustión en modelos no eléctricos. Este diseño es excelente para la pureza, pero introduce inconvenientes en el rendimiento.

Ciclos de calentamiento y enfriamiento más lentos

El horno primero debe calentar toda la masa de la cámara de mufla aislada antes de que ese calor pueda transferirse eficazmente a la pieza de trabajo en su interior.

Este proceso de calentamiento indirecto tarda inherentemente más en alcanzar la temperatura objetivo en comparación con los métodos de calentamiento directo, como una llama abierta o un horno de inducción. Esto lo hace menos ideal para aplicaciones que requieren ciclos térmicos muy rápidos.

Mayor consumo de energía

Calentar la gran masa térmica aislada de la cámara del horno requiere una cantidad significativa de energía.

Los diseños convencionales, en particular, son conocidos por su alto consumo de energía debido al tiempo prolongado necesario para alcanzar y mantener altas temperaturas. Esto puede traducirse en mayores costos operativos, especialmente en entornos de producción.

Limitaciones operativas y de diseño

Más allá del rendimiento térmico, el diseño físico de muchos hornos mufla presenta desafíos prácticos.

Elementos calefactores vulnerables

En muchos diseños eléctricos convencionales, los elementos de alambre de resistencia quedan expuestos dentro de la estructura del horno.

Esta exposición puede hacerlos susceptibles a daños físicos durante la carga y descarga o a la degradación con el tiempo, lo que genera problemas de mantenimiento y fiabilidad.

Factor de forma voluminoso e inflexible

Tradicionalmente, los hornos mufla son unidades voluminosas con forma de caja y los sistemas de control alojados en un módulo separado. Esto puede ocupar un espacio considerable en el laboratorio o en el suelo.

Su naturaleza fija de procesamiento por lotes (utilizando una sola puerta para cargar y descargar) los hace inadecuados para líneas de fabricación continuas o de alto rendimiento.

Acceso interior limitado

El diseño de la cámara cerrada, a menudo profunda, puede dificultar la colocación o manipulación precisa de los materiales dentro del horno.

Esto requiere una manipulación cuidadosa con pinzas u otras herramientas y puede ralentizar el flujo de trabajo, especialmente cuando se trata de múltiples muestras pequeñas.

Comprender las compensaciones

Las desventajas de un horno mufla solo se vuelven críticas cuando no se alinean con los objetivos de la aplicación. La decisión de utilizar uno es una compensación consciente entre pureza y rendimiento.

Pureza frente a velocidad

La mayor fortaleza del horno mufla es aislar la pieza de trabajo de los contaminantes, asegurando un proceso de calentamiento limpio.

Si la pureza de la muestra es su principal prioridad (como en muchos análisis químicos o tratamientos especializados de materiales), la velocidad más lenta es un precio aceptable a pagar. Si la velocidad es crítica y una ligera contaminación es tolerable, otros métodos pueden ser superiores.

Uniformidad de la temperatura frente a rendimiento

La cámara cerrada y aislada de un horno mufla moderno proporciona una excelente uniformidad de la temperatura, asegurando que toda la pieza de trabajo se trate de manera homogénea.

Sin embargo, esta precisión tiene un costo en el rendimiento. Su naturaleza como herramienta de procesamiento por lotes con ciclos más largos la hace ineficiente para aplicaciones que exigen una producción continua y rápida.

Tomar la decisión correcta para su aplicación

Para determinar si un horno mufla es apropiado, debe sopesar sus limitaciones frente a los requisitos innegociables de su trabajo.

- Si su enfoque principal es la pureza de la muestra y el control preciso de la temperatura: Es probable que el horno mufla sea la herramienta correcta, y su rendimiento más lento es una compensación necesaria.

- Si su enfoque principal es el calentamiento rápido y el alto rendimiento: Los ciclos más lentos y la naturaleza de procesamiento por lotes significan que debe investigar alternativas como los hornos de inducción o de fuego directo.

- Si su enfoque principal es minimizar los costos operativos: Debe evaluar cuidadosamente el alto consumo de energía de los modelos convencionales frente a la eficiencia de los diseños más nuevos para su caso de uso específico.

En última instancia, un horno mufla es un instrumento especializado diseñado para un calentamiento limpio y uniforme en un entorno controlado, y sus desventajas son la consecuencia directa de ese diseño especializado.

Tabla resumen:

| Desventaja | Impacto clave |

|---|---|

| Calentamiento/Enfriamiento más lento | El calentamiento indirecto conduce a ciclos más largos, inadecuado para ciclos térmicos rápidos. |

| Mayor consumo de energía | Calentar la masa de la cámara aislada aumenta los costos operativos. |

| Elementos calefactores vulnerables | Los elementos expuestos pueden dañarse durante la carga/descarga, lo que requiere mantenimiento. |

| Diseño voluminoso y de procesamiento por lotes | Ocupa un espacio considerable y es ineficiente para la producción continua de alto rendimiento. |

| Acceso interior limitado | La cámara cerrada puede dificultar la colocación y manipulación de materiales. |

Elegir el horno adecuado es fundamental para la eficiencia y el presupuesto de su laboratorio.

En KINTEK, nos especializamos en equipos de laboratorio y entendemos que las desventajas de un horno mufla estándar podrían no alinearse con sus necesidades específicas. Ya sea que necesite un calentamiento más rápido, una mejor eficiencia energética o un diseño adecuado para flujos de trabajo de alto rendimiento, nuestros expertos pueden ayudarle a encontrar la solución perfecta.

Permítanos ayudarle a optimizar su procesamiento térmico. Póngase en contacto con nuestro equipo hoy mismo para una consulta personalizada para discutir su aplicación y encontrar el horno ideal para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la importancia de la uniformidad de la temperatura en los hornos de envejecimiento de precisión? Optimizar el tratamiento térmico de aluminio T7

- ¿Cómo se utiliza un horno de caja de alta temperatura para pruebas de oxidación de 500 horas? Simulación del rendimiento de superaleaciones en el mundo real

- ¿Por qué es necesario el proceso de calcinación en un horno de laboratorio para las materias primas del polvo de membrana mesoporosa de SiC?

- ¿Cuáles son las funciones de un horno mufla con sistema de recolección de condensación? Optimizar la producción de carbón vegetal

- ¿Qué papel juega un horno de caja de alta temperatura en la descomposición térmica de los recubrimientos de electrodos?

- ¿Qué es un horno industrial? Logre un calor preciso y uniforme para aplicaciones industriales y de laboratorio

- ¿Cuál es la diferencia entre un horno de mufla y un horno? Elija la herramienta de alta temperatura adecuada

- ¿Qué hace un horno mufla? Lograr un procesamiento a alta temperatura puro y libre de contaminación