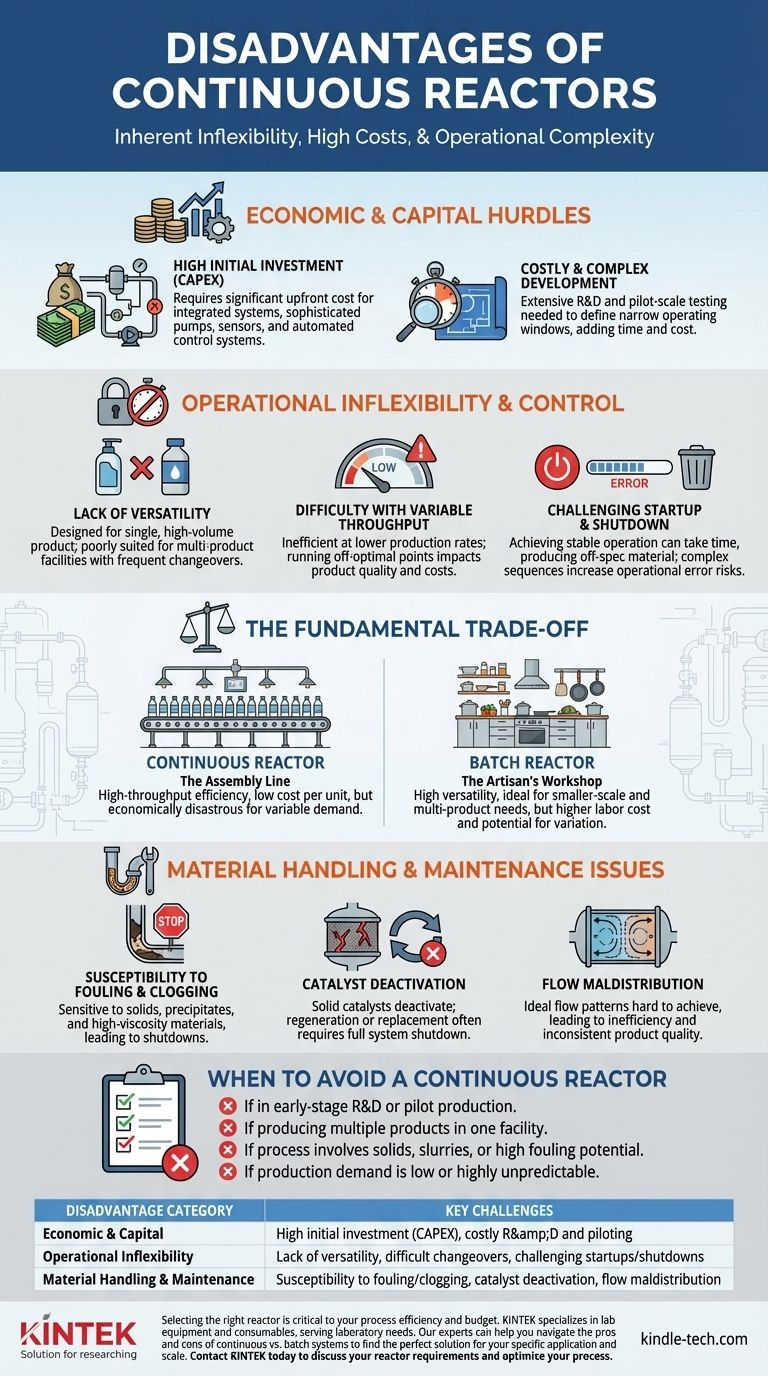

En esencia, las principales desventajas de los reactores continuos se derivan de su inherente falta de flexibilidad, alto costo de capital inicial y complejidad en la operación y el mantenimiento. A diferencia de sus contrapartes por lotes, los sistemas continuos están diseñados específicamente para un único proceso de alto volumen, lo que los hace inadecuados para demandas de producción variables, fabricación de múltiples productos o procesos que involucran materiales desafiantes como los sólidos.

La decisión de utilizar un reactor continuo es fundamentalmente una compensación. Se sacrifica la flexibilidad operativa y una baja inversión inicial a cambio de una alta eficiencia de rendimiento, consistencia del producto y menores costos operativos a gran escala. Las desventajas se hacen más evidentes cuando no se cumplen estas condiciones de escala y consistencia.

Los obstáculos económicos y de capital

Los reactores continuos representan un compromiso significativo a largo plazo. Sus desventajas económicas son más prominentes antes y durante las fases iniciales de un proyecto.

Alta inversión inicial (CAPEX)

Un proceso continuo es más que solo el recipiente del reactor. Es un sistema integrado completo.

Esto requiere una inversión inicial sustancial en bombas sofisticadas, sensores, controladores de flujo y sistemas de control automatizados (como DCS o PLC) para mantener un estado estacionario preciso.

Desarrollo costoso y complejo

Optimizar un proceso continuo es mucho más complejo que un proceso por lotes.

Se requiere una investigación y desarrollo (I+D) significativa y pruebas a escala piloto para definir la estrecha ventana operativa, lo que añade un tiempo y un costo considerables al ciclo de vida del desarrollo.

Inflexibilidad operativa y control

Una vez construido, un reactor continuo está optimizado para una tarea específica. Desviarse de esta tarea introduce ineficiencias y desafíos significativos.

Falta de versatilidad

Estos sistemas están diseñados para un solo producto a una tasa de producción específica y de alto volumen.

Son poco adecuados para instalaciones multiproducto que requieren cambios frecuentes. La limpieza y revalidación de un sistema continuo entre diferentes productos es una tarea lenta y costosa.

Dificultad con el rendimiento variable

Los reactores continuos tienen un punto de operación óptimo.

Operarlos a tasas de producción significativamente más bajas de las que fueron diseñados conduce a la ineficiencia, mala calidad del producto y anula sus ventajas económicas sobre el procesamiento por lotes.

Procedimientos de arranque y parada desafiantes

Lograr una operación estable en estado estacionario puede llevar horas o incluso días, durante los cuales el proceso produce material fuera de especificación que debe desecharse o reprocesarse.

Estas complejas secuencias de arranque y parada también aumentan el riesgo de errores operativos.

La compensación fundamental: eficiencia vs. flexibilidad

La elección entre un reactor continuo y uno por lotes no se trata de cuál es universalmente "mejor", sino de cuál es apropiado para el contexto industrial específico.

Reactores continuos: la línea de montaje

Piense en un reactor continuo como una línea de montaje altamente optimizada, como la de una planta embotelladora. Hace una cosa excepcionalmente bien y a gran escala, lo que lleva a un costo por unidad muy bajo.

La desventaja es que no se puede reequipar fácilmente esta línea para producir otra cosa, y es económicamente desastroso operarla solo una hora al día.

Reactores por lotes: el taller del artesano

Un reactor por lotes es como la cocina de un chef. Es increíblemente versátil. Puede usar el mismo equipo (ollas, sartenes, horno) para cocinar una amplia variedad de comidas diferentes en diferentes cantidades.

Esta flexibilidad es ideal para la producción a menor escala, el desarrollo de nuevos productos y la fabricación de productos químicos de alto valor y bajo volumen, como los productos farmacéuticos. La desventaja es un mayor costo de mano de obra por unidad y la posibilidad de variación de lote a lote.

Manejo de materiales y problemas de mantenimiento

La operación física de un sistema continuo introduce desafíos únicos que pueden provocar un tiempo de inactividad significativo si no se gestionan correctamente.

Susceptibilidad a la incrustación y la obstrucción

Los reactores continuos, especialmente los reactores de flujo de pistón (PFR) con tubos estrechos, son muy sensibles a los procesos que involucran sólidos, precipitados o materiales altamente viscosos.

La incrustación en las superficies de transferencia de calor o en los lechos catalíticos, o la obstrucción total de las vías de flujo, puede forzar una parada completa de todo el proceso para su limpieza, lo que provoca importantes pérdidas de producción.

Desactivación del catalizador

En muchos procesos continuos que utilizan catalizadores sólidos, el catalizador se desactiva con el tiempo.

La regeneración o el reemplazo de este catalizador a menudo requiere una parada completa del sistema, lo que es un evento operativo importante. El diseño de sistemas con reactores paralelos para permitir esto aumenta aún más el costo de capital inicial.

Mala distribución del flujo

Los patrones de flujo ideales (mezcla perfecta en un CSTR, sin mezcla axial en un PFR) son difíciles de lograr en la realidad.

Fenómenos como la canalización, el desvío o la creación de zonas muertas dentro del reactor pueden reducir drásticamente su eficiencia y conducir a una calidad inconsistente del producto, socavando los beneficios principales del sistema.

Cuándo evitar un reactor continuo

Basándose en estas desventajas, puede tomar una decisión clara sobre si un sistema continuo es una mala opción para sus objetivos.

- Si se encuentra en las primeras etapas de I+D o producción piloto: La inflexibilidad y el alto costo de una configuración continua hacen que los reactores por lotes versátiles sean la opción superior.

- Si necesita producir múltiples productos en una instalación: Los largos y costosos tiempos de cambio asociados con los sistemas continuos los hacen económicamente inviables.

- Si su proceso involucra sólidos, lodos o un alto potencial de incrustación: El riesgo de obstrucción y el tiempo de inactividad resultante a menudo supera los beneficios de la operación continua, a menos que se utilice un diseño altamente especializado (y costoso).

- Si su demanda de producción es baja o muy impredecible: Los reactores continuos pierden su ventaja de costo cuando se operan por debajo de su capacidad diseñada, lo que hace que el lote sea una opción financiera más segura.

Comprender estas limitaciones es el primer paso para seleccionar la estrategia de procesamiento adecuada para sus objetivos específicos de fabricación química.

Tabla resumen:

| Categoría de desventaja | Desafíos clave |

|---|---|

| Económico y de capital | Alta inversión inicial (CAPEX), costosa I+D y pilotaje |

| Inflexibilidad operativa | Falta de versatilidad, cambios difíciles, arranques/paradas desafiantes |

| Manejo y mantenimiento de materiales | Susceptibilidad a la incrustación/obstrucción, desactivación del catalizador, mala distribución del flujo |

Seleccionar el reactor adecuado es fundamental para la eficiencia de su proceso y su presupuesto. KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio. Nuestros expertos pueden ayudarlo a navegar por los pros y los contras de los sistemas continuos frente a los por lotes para encontrar la solución perfecta para su aplicación y escala específicas. Contacte con KINTALK hoy para discutir sus requisitos de reactor y optimizar su proceso.

Guía Visual

Productos relacionados

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Celda de Flujo Personalizable para Reducción de CO2 para Investigación de NRR, ORR y CO2RR

- Fabricante de piezas personalizadas de PTFE Teflon para contenedores de PTFE

- Horno de Sinterización Dental de Porcelana al Vacío

La gente también pregunta

- ¿Afecta la presión a la fusión y la ebullición? Domine los cambios de fase con control de presión

- ¿Cuál es el rango de temperatura de un reactor de acero inoxidable? Comprenda los límites reales para su proceso

- ¿Cómo se genera alta presión en un autoclave? Descubra la ciencia de la esterilización y la síntesis

- ¿Qué reactor se utiliza para reacciones de alta presión? Seleccione el autoclave adecuado para su laboratorio

- ¿Cuál es la presión en un reactor por lotes? Una guía para el control dinámico y la seguridad