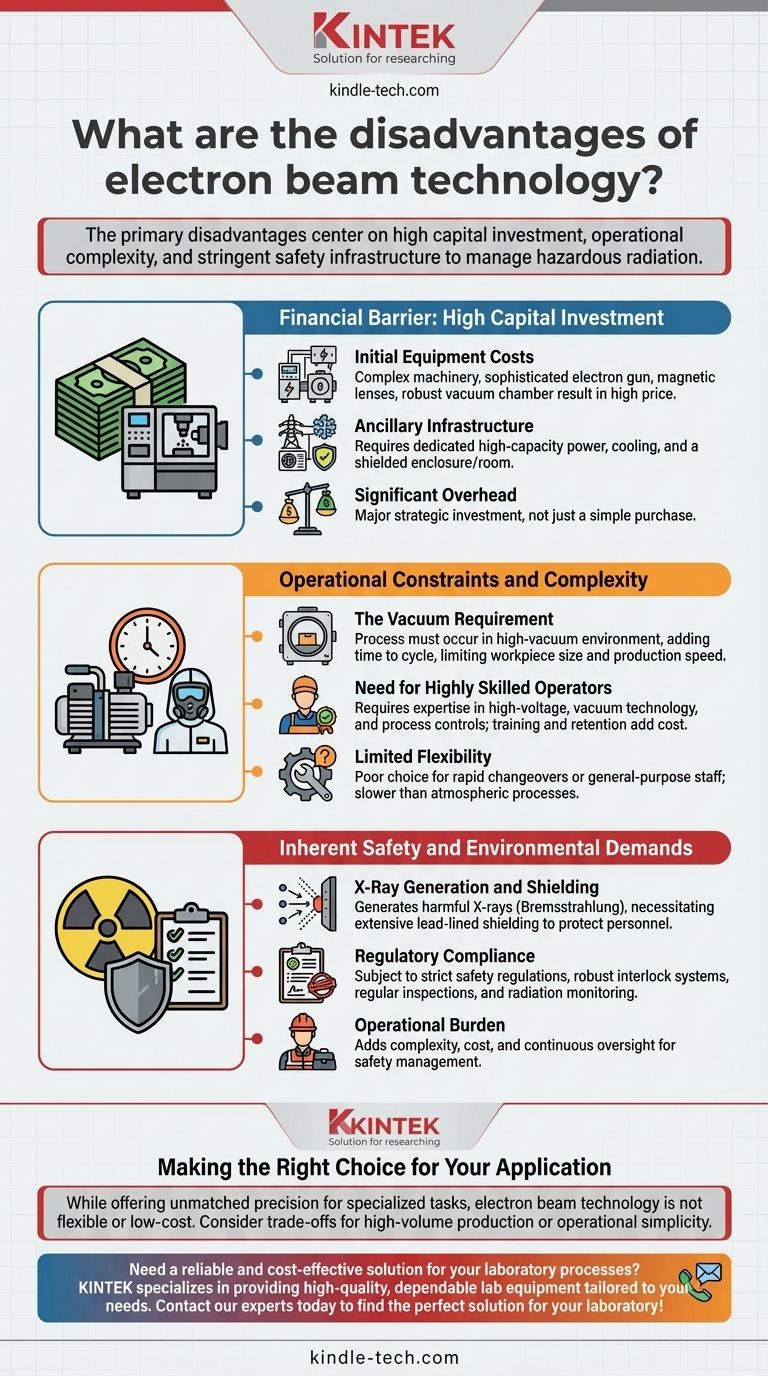

Las principales desventajas de la tecnología de haz de electrones son su significativa barrera financiera de entrada, los estrictos requisitos operativos y los riesgos de seguridad inherentes. El equipo es excepcionalmente caro, requiere un entorno de vacío que limita el tamaño de la pieza de trabajo y la velocidad de producción, y exige operadores altamente cualificados. Además, el proceso genera rayos X nocivos que requieren un blindaje extenso y costoso.

Aunque ofrece una precisión y potencia inigualables para tareas especializadas, la tecnología de haz de electrones no es una solución flexible ni de bajo costo. Sus desventajas se centran en la alta inversión de capital, la complejidad operativa y la estricta infraestructura de seguridad necesaria para gestionar la radiación peligrosa.

La barrera financiera: Alta inversión de capital

Los sistemas de haz de electrones (HE) representan una importante inversión estratégica, no solo una simple compra de equipo. Los costos se extienden mucho más allá de la máquina en sí.

Costos iniciales del equipo

Un sistema de haz de electrones es una pieza de maquinaria muy compleja. Incluye una fuente de alimentación de alto voltaje, un cañón de electrones sofisticado, lentes magnéticas para el enfoque y una cámara de vacío robusta. La ingeniería de precisión requerida para estos componentes da como resultado un precio de compra inicial muy alto.

Infraestructura auxiliar

Más allá de la máquina, debe invertir en las instalaciones para darle soporte. Esto a menudo incluye líneas eléctricas dedicadas de alta capacidad, sistemas de refrigeración por agua y, lo más importante, una sala o recinto blindado para contener la radiación. Estos costos de infraestructura pueden ser tan sustanciales como el equipo mismo.

Restricciones operativas y complejidad

El uso diario de la tecnología de haz de electrones es exigente e impone limitaciones significativas al flujo de trabajo y al personal.

El requisito de vacío

Las moléculas de aire dispersan fácilmente los electrones. Para crear un haz enfocado y de alta energía, todo el proceso debe llevarse a cabo en un entorno de alto vacío. Esta es la fuente de varias desventajas clave.

Primero, crear un vacío lleva tiempo, lo que aumenta el tiempo total del ciclo para cada pieza o lote. Esto hace que los procesos de HE sean inherentemente más lentos que los procesos atmosféricos como la soldadura láser. Segundo, la pieza de trabajo debe caber completamente dentro de la cámara de vacío, lo que impone estrictas limitaciones de tamaño.

Necesidad de operadores altamente cualificados

Operar y mantener un sistema de HE no es una tarea trivial. Requiere personal con profunda experiencia en sistemas de alto voltaje, tecnología de vacío y controles de proceso precisos. Encontrar, capacitar y retener a estos operadores expertos aumenta el costo operativo continuo y la complejidad.

Demandas inherentes de seguridad y medio ambiente

La física detrás de la tecnología de haz de electrones crea peligros de seguridad inevitables que deben gestionarse meticulosamente.

Generación de rayos X y blindaje

Cuando los electrones de alta energía inciden en un material, se desaceleran rápidamente, liberando su energía en forma de rayos X (un fenómeno conocido como radiación de frenado o Bremsstrahlung). Estos rayos X son un grave peligro para la salud.

En consecuencia, todo el sistema debe estar encerrado en una cámara blindada, a menudo revestida de plomo, para proteger al personal. Este blindaje añade peso, costo y tamaño físico significativos a la instalación.

Cumplimiento normativo

Debido a la generación de radiación ionizante, las instalaciones de HE están sujetas a estrictas regulaciones de seguridad y supervisión. El cumplimiento requiere sistemas robustos de enclavamiento de seguridad, inspecciones periódicas y protocolos de monitoreo de radiación, lo que añade otra capa de carga operativa.

Tomar la decisión correcta para su aplicación

Elegir implementar la tecnología de haz de electrones requiere una evaluación clara de sus compensaciones frente a sus objetivos específicos.

- Si su enfoque principal es una precisión inigualable o una penetración profunda: Los altos costos y la complejidad son a menudo un compromiso necesario para tareas, como soldar componentes aeroespaciales de sección gruesa o litografía a nanoescala, que otras tecnologías no pueden realizar.

- Si su enfoque principal es la producción de gran volumen y el bajo costo por pieza: La naturaleza de procesamiento por lotes y los altos costos generales de la tecnología HE hacen que alternativas como el procesamiento láser o la fabricación convencional sean mucho más adecuadas.

- Si su enfoque principal es la flexibilidad y simplicidad operativa: La necesidad de vacío y técnicos expertos hace que el HE sea una mala opción para entornos que requieren cambios rápidos o la operación por parte de personal de propósito general.

Comprender estas limitaciones fundamentales es el primer paso para determinar si el poder de la tecnología de haz de electrones se alinea con sus objetivos estratégicos.

Tabla resumen:

| Categoría de desventaja | Desafíos clave | Impacto en las operaciones |

|---|---|---|

| Barrera financiera | Alto costo inicial del equipo, infraestructura auxiliar costosa (blindaje, energía) | Gran inversión de capital, gastos generales significativos |

| Restricciones operativas | Requiere entorno de alto vacío, tamaño de pieza limitado, tiempos de ciclo lentos, necesita operadores altamente cualificados | Limita la velocidad y flexibilidad de producción, aumenta los costos laborales |

| Seguridad y medio ambiente | Genera rayos X peligrosos, requiere blindaje extenso y estricto cumplimiento normativo | Añade complejidad, costo y carga operativa para la gestión de la seguridad |

¿Necesita una solución fiable y rentable para sus procesos de laboratorio? Si bien la tecnología de haz de electrones tiene su lugar, sus altos costos y complejidad no son para todos. KINTEK se especializa en proporcionar equipos y consumibles de laboratorio fiables y de alta calidad adaptados a sus necesidades específicas. Ya sea que esté explorando alternativas o necesite un soporte sólido para su configuración existente, nuestra experiencia garantiza que obtenga las herramientas adecuadas para un rendimiento y una eficiencia óptimos. ¡Póngase en contacto con nuestros expertos hoy mismo para encontrar la solución perfecta para su laboratorio!

Guía Visual

Productos relacionados

- Crisoles de haz de electrones Crisol de haz de cañón de electrones para evaporación

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Instrumento de tamizado electromagnético tridimensional

- Electrodo de disco de platino giratorio para aplicaciones electroquímicas

- Mezclador de laboratorio Vortex, agitador orbital, mezclador multifuncional de rotación y oscilación

La gente también pregunta

- ¿Qué es la tecnología de pulverización catódica (sputtering)? Una guía para la deposición de películas delgadas de precisión

- ¿Cuál es el fundamento del sputtering por magnetrón? Domine la deposición de películas delgadas de alta calidad

- ¿Qué es la pulverización catódica por magnetrón? Una guía para la deposición de películas delgadas de alta calidad

- ¿Cuáles son los efectos del sputtering magnetrónico? Logre películas delgadas duraderas y de alta calidad para su laboratorio

- ¿Cómo funciona el sputtering de magnetrón? Una guía para la deposición de películas delgadas de alta calidad