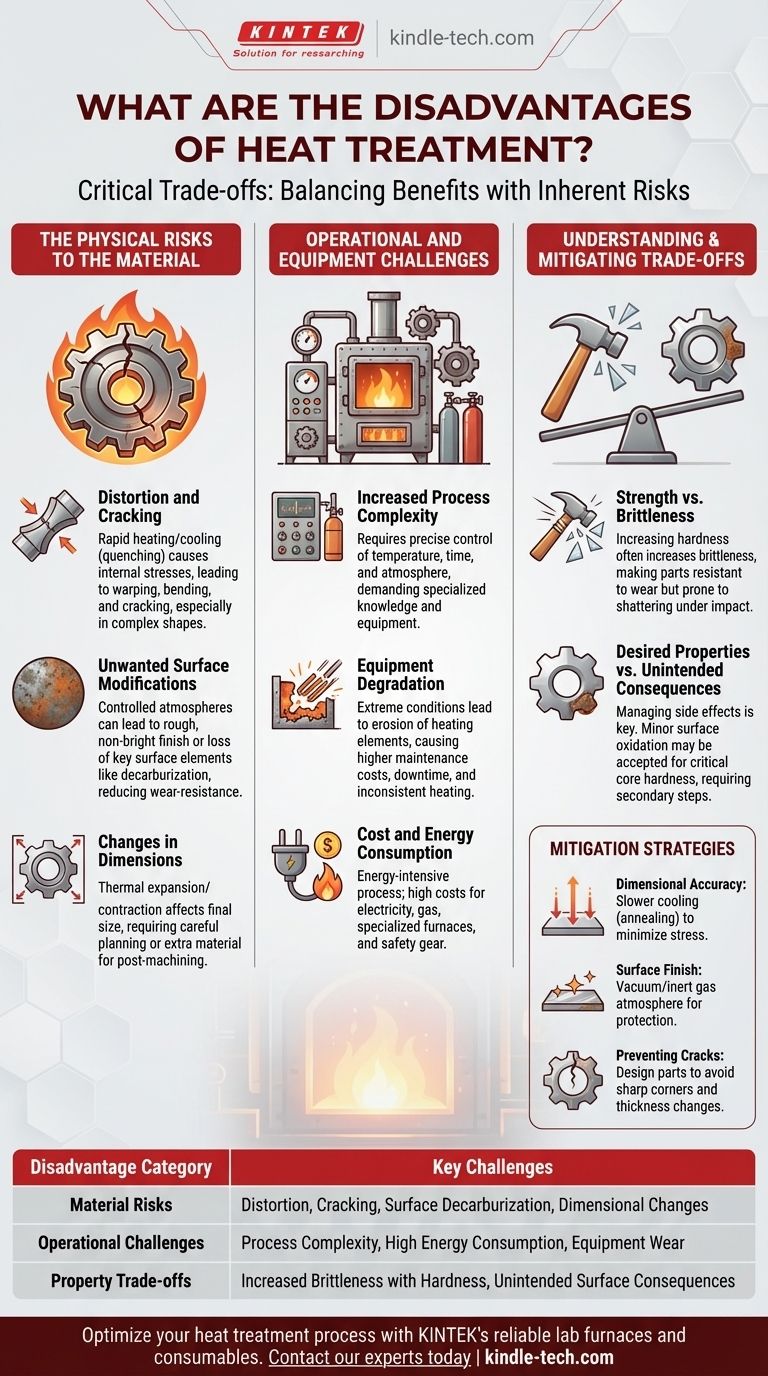

Aunque es increíblemente beneficioso, el tratamiento térmico no es un proceso perfecto e introduce una serie de compensaciones críticas. Las principales desventajas son el riesgo de daño físico a la pieza de trabajo, como distorsión, agrietamiento y cambios superficiales indeseables, junto con una mayor complejidad operativa, coste y desgaste del equipo.

Las desventajas del tratamiento térmico no son fallos del proceso, sino consecuencias inherentes de inducir un cambio estructural masivo en un material. Comprender estas compensaciones es esencial para gestionar el proceso con éxito y lograr un resultado deseado sin introducir defectos inaceptables.

Los riesgos físicos para el material

La aplicación de temperaturas extremas altera fundamentalmente un material. Si bien el objetivo es mejorar las propiedades, este cambio también puede manifestarse de maneras indeseables si no se controla perfectamente.

Riesgo de distorsión y agrietamiento

El calentamiento y enfriamiento rápidos o desiguales son los principales culpables del estrés interno.

Los procesos como el temple (quenching), que implica un enfriamiento rápido en un medio líquido, son muy eficaces para el endurecimiento, pero someten a la pieza a un estrés inmenso. Esto puede hacer que el material se deforme, doble o incluso agriete, especialmente en geometrías complejas con secciones tanto gruesas como delgadas.

Modificaciones superficiales no deseadas

La interacción entre el calor elevado y la atmósfera circundante puede degradar la superficie del material.

En un tratamiento en atmósfera controlada, por ejemplo, la pieza de trabajo puede emerger con una superficie rugosa y no brillante. Más críticamente, puede provocar la pérdida de elementos metálicos superficiales clave, como la descarburación del acero, lo que deja la superficie más blanda y menos resistente al desgaste de lo previsto.

Cambios en las dimensiones

Todos los materiales se expanden al calentarse y se contraen al enfriarse. Aunque es predecible, esto puede dar lugar a dimensiones finales que están fuera de las tolerancias requeridas.

Esto requiere una planificación cuidadosa y, en algunos casos, dejar material sobrante en la pieza para un pase de mecanizado final después del tratamiento térmico, lo que añade otro paso al proceso de fabricación.

Desafíos operativos y de equipo

Más allá de la propia pieza de trabajo, el tratamiento térmico introduce importantes consideraciones logísticas y financieras. Estos factores contribuyen al coste y la complejidad generales de la fabricación.

Mayor complejidad del proceso

Un tratamiento térmico eficaz es una ciencia precisa. Exige un control exacto de la temperatura, el tiempo y la composición atmosférica.

La gestión de los gases utilizados en una atmósfera controlada, por ejemplo, presenta desafíos tanto en el uso como en la recuperación. Esta complejidad requiere conocimientos y equipos especializados para ejecutarse correctamente.

Degradación del equipo

Las condiciones extremas dentro de un horno pasan factura al propio equipo.

Las referencias señalan la erosión de los elementos calefactores eléctricos como un problema significativo. Esto conlleva mayores costes de mantenimiento, posibles tiempos de inactividad y un calentamiento inconsistente si no se aborda.

Coste y consumo de energía

Calentar componentes metálicos grandes a temperaturas muy altas es un proceso que consume mucha energía. El coste de la electricidad o el gas, combinado con el gasto de hornos especializados y equipos de seguridad, hace que el tratamiento térmico sea una inversión importante.

Comprender las compensaciones

Las desventajas del tratamiento térmico deben sopesarse frente a sus poderosos beneficios. Casi toda mejora de propiedad deseada conlleva un riesgo correspondiente que debe gestionarse.

Resistencia frente a fragilidad

Un objetivo común es aumentar la dureza y resistencia de un material. Sin embargo, para muchos metales, especialmente el acero, aumentar la dureza también aumenta la fragilidad. Una pieza muy dura puede ser resistente al desgaste, pero podría hacerse añicos bajo un impacto repentino.

Propiedades deseadas frente a consecuencias no deseadas

La decisión de realizar un tratamiento térmico es un compromiso para gestionar sus efectos secundarios. Es posible que acepte una oxidación superficial menor para lograr una dureza central crítica, sabiendo que se requerirá un paso secundario de limpieza o pulido. El objetivo es controlar el proceso para que los beneficios —como la liberación de tensiones o la mejora de la resistencia al desgaste— superen con creces los inconvenientes gestionados.

Cómo mitigar las desventajas

Al anticipar los posibles inconvenientes, puede seleccionar el proceso correcto e incorporar pasos en su plan para contrarrestarlos.

- Si su enfoque principal es la precisión dimensional: Opte por métodos de enfriamiento más lentos como la normalización o el recocido en lugar del temple para minimizar las tensiones internas que causan la deformación.

- Si su enfoque principal es el acabado superficial: Utilice un horno de vacío o una atmósfera de gas inerte controlada con precisión para evitar la oxidación superficial y la descarburación, o planifique una rectificación o mecanizado posterior al tratamiento.

- Si su enfoque principal es prevenir grietas: Asegúrese de que los diseños de las piezas eviten las esquinas internas agudas y los cambios drásticos de espesor, que actúan como concentradores de tensión durante el enfriamiento rápido.

Al comprender y planificar estos posibles inconvenientes, puede aprovechar todo el poder del tratamiento térmico mientras controla sus riesgos inherentes.

Tabla de resumen:

| Categoría de desventaja | Desafíos clave |

|---|---|

| Riesgos del material | Distorsión, agrietamiento, descarburación superficial, cambios dimensionales |

| Desafíos operativos | Complejidad del proceso, alto consumo de energía, desgaste del equipo |

| Compensaciones de propiedades | Aumento de la fragilidad con la dureza, consecuencias superficiales no deseadas |

Optimice su proceso de tratamiento térmico y proteja sus materiales. Los desafíos de la distorsión, la degradación de la superficie y los costes del equipo son significativos, pero pueden gestionarse con la experiencia y el equipo adecuados. KINTEK se especializa en hornos de laboratorio y consumibles de alta calidad, proporcionando las herramientas fiables y precisas que su laboratorio necesita para lograr resultados exitosos en el tratamiento térmico mientras minimiza los riesgos.

Contacte con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden mejorar la eficiencia y los resultados de su proceso.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías