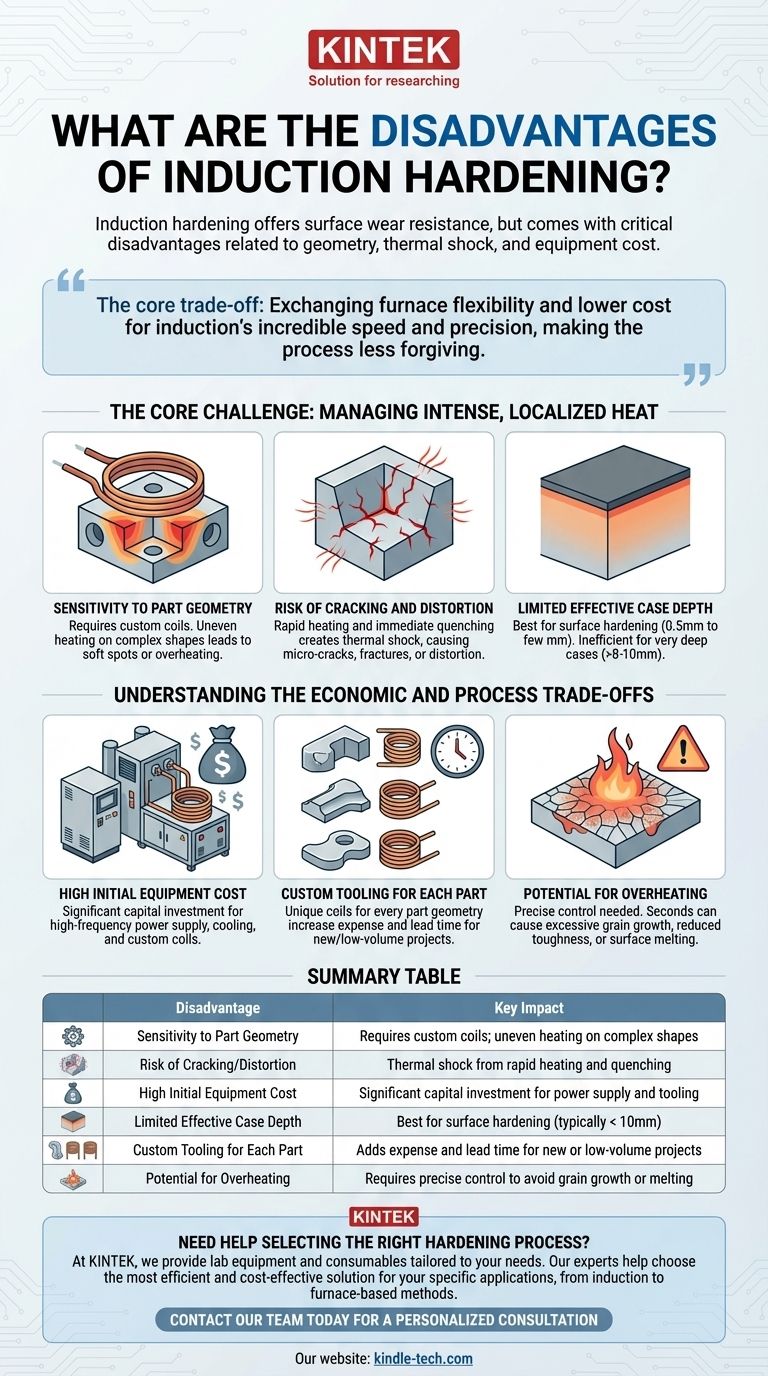

Aunque el endurecimiento por inducción es un método altamente efectivo para aumentar la resistencia al desgaste superficial, no es una solución universal y presenta varias desventajas críticas. Los principales inconvenientes se derivan de su sensibilidad a la geometría de la pieza, el riesgo inherente de agrietamiento o distorsión debido al choque térmico, y la significativa inversión inicial requerida para equipos especializados.

La principal compensación del endurecimiento por inducción es intercambiar la flexibilidad y el menor costo de equipo de los métodos basados en hornos por una velocidad y precisión increíbles. Este intercambio, sin embargo, hace que el proceso sea menos indulgente y más dependiente de la geometría de la pieza y la composición del material.

El desafío principal: gestionar el calor intenso y localizado

La principal ventaja del endurecimiento por inducción —su capacidad para proporcionar calor rápido y localizado— es también la fuente de sus principales desafíos técnicos. Todo el proceso depende de una gestión cuidadosa de este intenso ciclo térmico.

Sensibilidad a la geometría de la pieza

La bobina de inducción, que genera el campo electromagnético de calentamiento, debe coincidir estrechamente con la forma de la pieza que se está endureciendo. Un espacio uniforme entre la bobina y la superficie de la pieza es esencial para un calentamiento uniforme.

Para piezas con formas complejas, esquinas afiladas, agujeros o chaveteros, diseñar una bobina eficaz es difícil y costoso. El calentamiento desigual en estas áreas puede provocar puntos blandos o sobrecalentamiento localizado.

Riesgo de agrietamiento y distorsión

El proceso implica un calentamiento extremadamente rápido seguido de un enfriamiento inmediato. Esto crea un choque térmico masivo en el material.

Si una pieza tiene esquinas internas afiladas o cambios drásticos de espesor, esta tensión térmica puede causar microfisuras o incluso una fractura completa. Las secciones delgadas pueden deformarse o distorsionarse bajo este ciclo rápido.

Profundidad de capa efectiva limitada

El endurecimiento por inducción es fundamentalmente un proceso de endurecimiento superficial. Destaca por crear una capa dura de 0,5 mm a unos pocos milímetros de profundidad.

Lograr profundidades de capa muy grandes (por ejemplo, más de 8-10 mm) es ineficiente y puede lograrse de manera más efectiva con el endurecimiento total o con otros métodos como la carburación, que permiten que el carbono se difunda profundamente en la pieza con el tiempo.

Comprensión de las compensaciones económicas y de proceso

Más allá de la física técnica, las realidades prácticas y económicas del endurecimiento por inducción son factores cruciales en cualquier decisión.

Alto costo inicial del equipo

Los sistemas de endurecimiento por inducción, que incluyen una fuente de alimentación de alta frecuencia, sistemas de enfriamiento y bobinas personalizadas, representan una inversión de capital significativa. Este costo suele ser mucho mayor que el de un horno de endurecimiento convencional.

Esto hace que el proceso sea más adecuado para la producción de gran volumen, donde el costo por pieza puede justificarse a largo plazo.

Herramientas personalizadas para cada pieza

Se debe diseñar, fabricar y probar una nueva bobina de inducción para casi cada geometría de pieza única. Este costo de "herramientas" se suma al gasto y al tiempo de entrega para nuevos proyectos o tiradas de bajo volumen.

Por el contrario, los tratamientos basados en hornos suelen poder manejar una amplia variedad de formas de piezas simultáneamente sin necesidad de herramientas personalizadas.

Potencial de sobrecalentamiento

La velocidad de calentamiento se mide en segundos. Sin un control preciso de la potencia y el tiempo, es muy fácil sobrecalentar la superficie de la pieza.

El sobrecalentamiento puede provocar un crecimiento excesivo del grano, lo que reduce la tenacidad y la resistencia al impacto del material, o incluso causar la fusión de la superficie. Esto requiere controles de proceso sofisticados y operadores cualificados para evitarlo.

Tomar la decisión correcta para su aplicación

Elegir el proceso de endurecimiento correcto requiere alinear las fortalezas y debilidades del método con su objetivo principal.

- Si su enfoque principal es la producción de alto volumen de piezas simples y simétricas (como ejes, engranajes o pasadores): El endurecimiento por inducción suele ser la opción más rentable y eficiente debido a su velocidad y repetibilidad.

- Si su enfoque principal es el tratamiento de piezas con geometrías muy complejas o en volúmenes bajos: Considere el endurecimiento en horno o la nitruración, que son mucho menos sensibles a la forma de la pieza y tienen menores costos iniciales de herramientas.

- Si su enfoque principal es lograr una capa endurecida muy profunda en acero de bajo carbono: La carburación es el método superior, ya que altera químicamente la superficie para permitir un endurecimiento profundo y uniforme.

En última instancia, comprender estas limitaciones es clave para aprovechar el poder del endurecimiento por inducción de manera efectiva sin encontrar fallas costosas.

Tabla resumen:

| Desventaja | Impacto clave |

|---|---|

| Sensibilidad a la geometría de la pieza | Requiere bobinas personalizadas; calentamiento desigual en formas complejas |

| Riesgo de agrietamiento/distorsión | Choque térmico por calentamiento y enfriamiento rápidos |

| Alto costo inicial del equipo | Inversión de capital significativa para la fuente de alimentación y las herramientas |

| Profundidad de capa efectiva limitada | Mejor para el endurecimiento superficial (típicamente < 10 mm) |

| Herramientas personalizadas para cada pieza | Aumenta el gasto y el tiempo de entrega para proyectos nuevos o de bajo volumen |

| Potencial de sobrecalentamiento | Requiere un control preciso para evitar el crecimiento del grano o la fusión |

¿Necesita ayuda para seleccionar el proceso de endurecimiento adecuado para su laboratorio o línea de producción?

En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio adaptados a sus necesidades específicas. Ya sea que trabaje con piezas simétricas de gran volumen o geometrías complejas, nuestros expertos pueden ayudarle a elegir la solución más eficiente y rentable, desde sistemas de endurecimiento por inducción hasta alternativas basadas en hornos.

Permítanos mejorar sus capacidades de procesamiento de materiales. ¡Contacte a nuestro equipo hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Prensa Hidráulica Manual Calentada con Placas Calentadas para Prensa en Caliente de Laboratorio

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Molde de Prensado Antirrotura para Uso en Laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de la fusión por inducción a frecuencia de red para las aleaciones de aporte de soldadura fuerte de Fe-P y Mn-Fe-P?

- ¿Cuáles son las ventajas de la bobina de inducción? Logre un calentamiento preciso, eficiente y rápido

- ¿Cómo funciona el mecanismo de vertido de un horno de desgasificación por inducción al vacío (VIDP)? Descubra el secreto de la producción de metales de alta pureza

- ¿Por qué usar VAR para la preparación de HEA de CoCrFeMoNi? Domina la fusión de alta refractariedad y la homogeneidad química

- ¿Cuáles son las ventajas de un horno de inducción de calentamiento rápido? Mejore la precisión en los estudios de transición de fase de metales

- ¿Qué es el calentamiento por inducción de alta frecuencia? Domine el endurecimiento superficial y la soldadura fuerte de precisión

- ¿Cómo calcular el consumo de energía en un horno de inducción? Estime con precisión sus necesidades energéticas

- ¿Cuál es el requisito de consumo de energía para fundir acero? Optimice la eficiencia energética de su fundición